基于ANSYS Workbench的汽車擾流板預應力模態分析

焦洪宇,楊 洋,顧義杰

(常熟理工學院 機械工程學院,江蘇 常熟 215500)

隨著汽車行駛速度的提高,空氣對汽車產生的空氣升力和空氣阻力越來越大.為了減小空氣升力和空氣阻力,很多汽車上加裝擾流板或尾翼,其主要目的是為了產生負升力,即向下的空氣升力[1-2].汽車高速行駛時,空氣升力和空氣阻力不可避免的在擾流板上產生預應力,而預應力的存在會改變擾流板的結構剛度,從而影響擾流板的固有頻率.當汽車振動頻率與擾流板的固有頻率相同時,容易產生共振.

預應力模態分析用于計算預應力結構的固有頻率和振型.圍繞這一問題,國內學者已開展了大量的研究,主要有:于天彪等[3]為了解超高速磨削機主軸系統工作過程中的動態特性,利用有限元分析軟件ANSYS建立超高速磨床主軸系統的三維有限元模型,并對其進行模態分析,得到各階固有頻率和振型.胡君君等[4]以VMC-1000立式加工中心主軸箱為研究對象,應用有限元軟件對其進行模態分析.針對薄弱環節對箱體進行改進設計,通過比較分析,驗證了改進的有效性.王犇等[5]在Pro/E和ANSYS軟件環境下,分別建立了汽車主減速器弧齒錐齒輪的三維幾何模型和動力學模態分析有限元模型,對靜止狀態和高速旋轉狀態下的齒輪進行了模態分析,得到了各階固有頻率和振型.

1 模態分析理論

一個多自由度的結構系統,其動力學方程可描述為[6-7]

式中:M、C、K分別表示系統的質量、阻尼及剛度矩陣;X和F分別表示系統各點的位移響應向量及激勵力向量.本文中F為汽車行駛過程中空氣作用在擾流板上的空氣作用力.當車速恒定時,F為恒定力.

對式(1)兩邊進行拉氏變換,可得

式中:s為拉氏變換因子,X(s)為位移響應的拉氏變化.

汽車擾流板的阻尼很小,可以看成無阻尼振動,即

此時,系統的動力學方程為[8-10]

當汽車高速行駛時,空氣對擾流板產生一定的預應力,在預應力的作用下擾流板會發生變形,使其結構剛度發生改變,在這種情況下,其動力學方程變為

式中K為預應力剛度矩陣.

式(5)有非零解的條件是:(K+Kr-ω2M)是奇異的,即系數矩陣的行列式det(K+Kr-ω2M)=0,對其求解,可得到 n個特征值 ωi(i=1,2,…,n),即為系統的 n個固有頻率.將 ωi帶入,即可求得 ?i,?i為振動頻率ωi下的振動形態.

2 不考慮預應力的汽車擾流板模態分析

忽略一些小的曲面以及倒角部分,汽車擾流板模型簡化為1500×200×5 mm的規則長方體.汽車擾流板的材料選用鋁合金,彈性模量為E=71×103MPa,泊松比μ=0.33,密度為2.77 g/cm3.

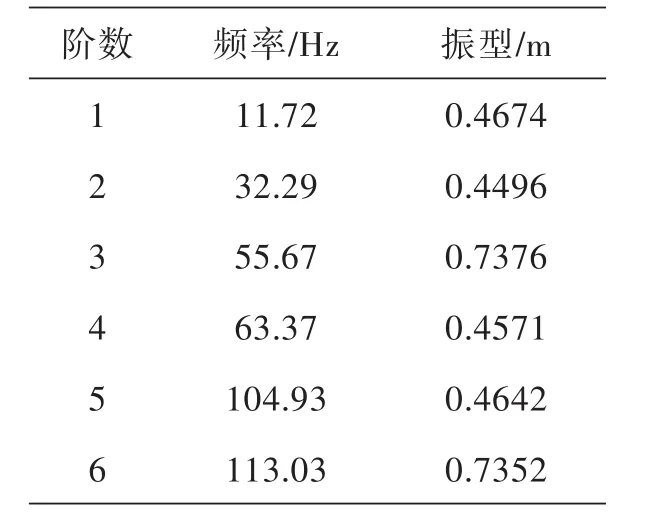

對汽車擾流板進行模態分析時,采用子空間法提取到前6階頻率和振型,如表1所示,模態振型如圖1所示,以便與后述預應力模態分析結果進行比較.

(a)1階振型;(b)2階振型;(c)3階振型;(d)4階振型;(e)5階振型;(f)6階振型.

表1 不考慮預應力下的頻率和振型

3 汽車擾流板靜力學分析

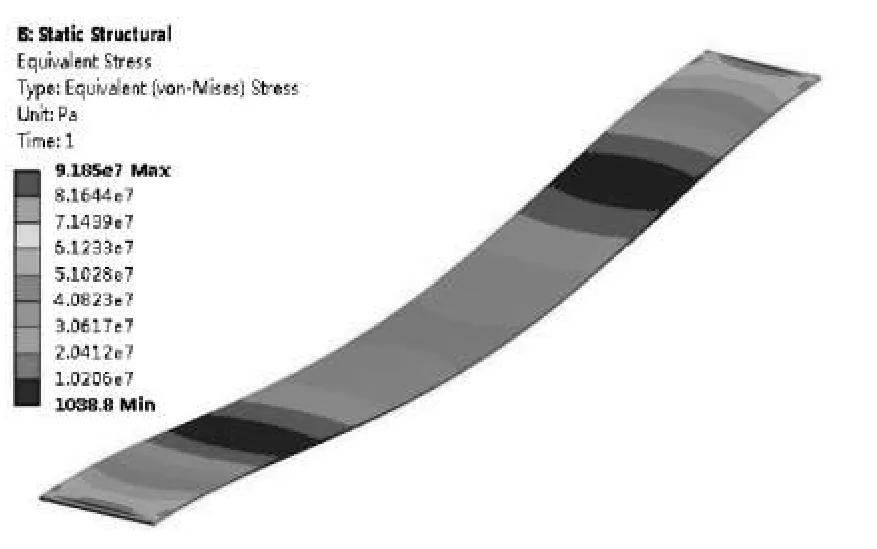

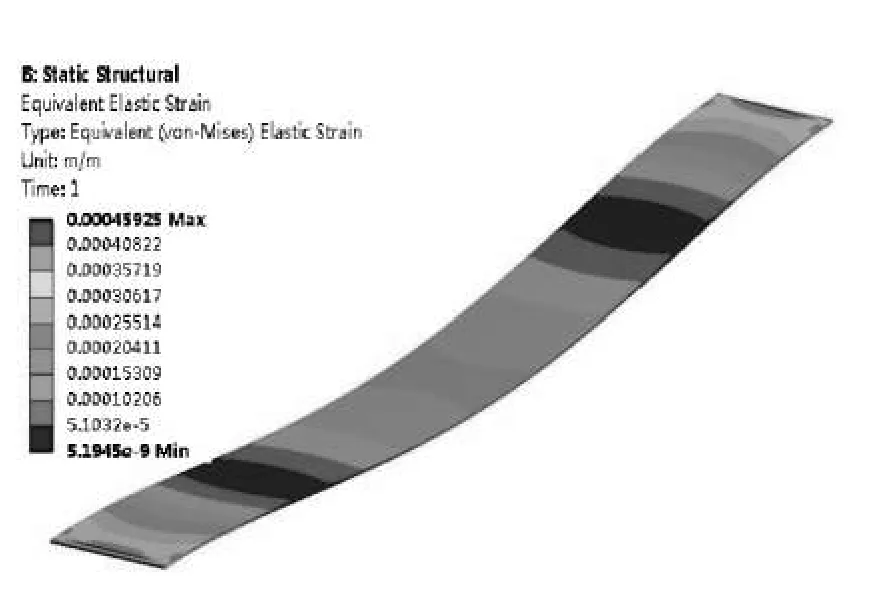

汽車擾流板兩端固定,上表面承受空氣作用力.通過ANSYS Workbench軟件計算求解,得到擾流板有限元模型在車速為200 km/h下的靜力學分析結果,如圖2~圖4所示.

圖1 不考慮預應力的擾流板前6階振型

從圖2可以看出擾流板的最大應力為91.85 MPa,出現在擾流板的約束端,小于鋁合金的許用應力,滿足結構強度要求.從圖3可以看出,當車速較高時,在擾流板的中間區域出現了較大的變形,達到11.67×10-3m.

由圖4可以看出此擾流板的最大應變為0.45 mm/m,同樣出現在擾流板的約束端,這和應力最大值出現的位置基本相同,這和實際情況非常吻合,同時從數值大小來看,也在該材料所能允許的范圍內,這么小的應變在實際狀況下是可以允許的.

圖2 擾流板等效應力云圖

4 汽車擾流板預應力模態分析

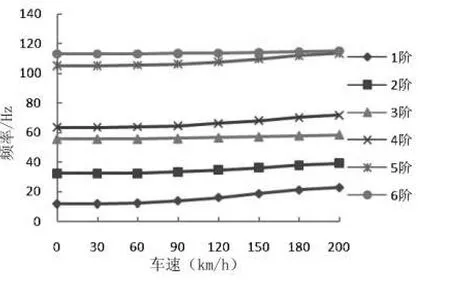

相對于低階固有頻率來說,高階固有頻率對分析動態特性意義不大,低階振型對擾流板的振動有很大的影響,對擾流板的動態特性起決定性的作用.所以本文只輸出不同車速下前6階模態分析結果,如表2所示.

從表2中可以得出以下結論:

(1)考慮空氣作用力產生的預應力后,汽車擾流板模態頻率普遍變大.

(2)考慮預應力后,隨著車速的增加,各階模態頻率也不斷增大.

圖4 擾流板應變云圖

(3)考慮預應力后,低階模態頻率的變化比高階模態頻率變化更加顯著.

為了形象地描述模態頻率隨車速變化的趨勢,將各階模態頻率變化規律繪制成曲線,如圖5所示.

圖5 考慮預應力的模態頻率變化曲線

5 結論

本文對汽車擾流板進行模態分析,獲得了不考慮預應力條件下的汽車擾流板各階固有頻率和振型.并與考慮預應力條件下的模態分析結果進行對比分析.研究結果表明隨著車速的提高,考慮預應力條件下的汽車擾流板各階模態頻率也不斷增大,但低階模態頻率的變化比高階模態頻率變化更加顯著.

[1]謝金法,莊繼德.模型轎車空氣動力特性的研究[J].中國機械工程,2010,11(7):817-819.

[2]任斌,趙又群.后擾流板攻角對汽車氣動特性影響的模擬研究[J].現代交通技術,2009,6(4):98-101.

[3]于天彪,王學智等.超高速磨削機床主軸系統模態分析[J].機械工程學報,2012,48(17):183-188.

[4]胡君君,徐武.VMC-1000主軸箱模態分析及改進設計[J].機械設計與制造,2011(1):50-52.

[5]王犇,華林.高速旋轉狀態下汽車弧齒錐齒輪的動力學模態分析[J].汽車工程,2011,33(5):447-451.

[6]傅志方,華宏星.模態分析理論與應用[M].上海:上海交通大學出版社,2000:35-41.

[7]顏士偉,余世浩.基于預應力計算模態的塑料支架的共振分析[J].機械設計與制造,2012(12):80-82.

[8]李云,任艷君.考慮預應力時風扇葉片模態特征分析[J].機械傳動,2010,34(5):49-51.

[9]楊紅義,李衛民等.基于ANSYS的細長軸車削過程中的模態分析[J].遼寧工業大學學報,2008,28(4):242-245.

[10]唐傳茵,馬巖.V8發動機曲軸有限元分析[J].機械設計與制造,2013(1):211-213.