基于動態優化和反饋控制的聚合反應過程牌號切換策略

郭青,劉海艷,陳娟

(北京化工大學信息科學與技術學院,北京 100029)

引 言

為了適應不斷變化的市場需求,企業經常通過改變聚合反應器的操作條件,在同一裝置中生產多種不同牌號的聚合產品。在牌號切換過程中,聚合反應的操作條件會不可避免地劇烈波動,產生大量的過渡產品(即不合格產品),在浪費原材料的同時,還會減少正常生產時間,降低企業的生產效益。因此,建立有效的牌號切換策略,在保證過渡過程安全的前提下,盡可能縮短過渡時間,減少過渡料的產生,對于多牌號聚合物生產過程具有重要的實際意義。

目前,國內外已有不少學者對牌號切換過程做了大量研究,通過求解目標函數,獲得切換過程操作變量和產品性能指標的優化軌跡。McAuley等[1-2]最先對牌號切換的最優策略進行了系統研究。王平等[3]將牌號切換優化控制的問題轉化成為一個帶狀態路徑約束的非線性動態優化問題,將優化過后的非線性問題使用全局正交配置法進行在線滾動求解。Xu等[4]采用同步策略和信賴域粒子群算法解決淤漿聚乙烯連續生產中的牌號切換問題。李文義等[5]建立了多釜串聯的聚丙烯產品牌號切換優化模型,通過同時優化各反應器中的操作變量,使得產品牌號的切換時間最短。Debling等[6]、Takeda等[7]、Chatzidoukas等[8]利用動態優化軟件 POLYRED、gPROMS和 GAMS等對不同的牌號切換策略進行了大量仿真研究工作。劉蒙蒙等[9]用Aspen模擬了乙烯淤漿法聚合,實現了全聯立動態模擬。

目前牌號切換最優化問題中求解目標函數應用較廣的算法主要有迭代動態規劃[10]、控制變量參數化[11]和差分進化算法[12]等。趙眾等[13]用同步策略法求解了大型聚乙烯生產過程的牌號切換優化問題。夏陸岳等[14]在丙烯聚合反應的牌號切換研究中,利用粒子群算法的強大搜索能力來尋找最優的牌號切換策略。黃驊等[12]研究了差分進化算法在丙烯聚合反應的牌號切換過程中的應用,并對差分進化算法進行了改進。

苯乙烯聚合反應屬于一類典型的自由基聚合反應,Padhiyar等[15]研究了甲基丙烯酸甲酯(MMA)自由基連續聚合反應的牌號切換問題,Asteasuain等[16]研究了苯乙烯牌號切換與控制系統設計的綜合優化問題。Guo等[17]以CSTR中的苯乙烯聚合反應為對象,以切換時間最短、引發劑消耗量最少為目標,提出了結合動態優化和在線控制的牌號切換策略。

上述關于牌號切換問題的研究大多采用動態優化方法,關注的是過渡過程結束后質量指標能否達到目標值,而對切換過程中操作變量能否有效跟蹤優化軌跡,以及質量指標的波動情況缺少關注。本文針對CSTR中苯乙烯聚合反應過程,提出結合動態優化和反饋控制的分段式牌號切換策略,采用迭代動態規劃算法對優化命題進行求解,得到反應條件和產品質量指標的優化軌跡,實現牌號切換過渡過程的操作優化。通過引入針對反應溫度的路徑約束,不僅使切換操作優化軌跡更易于實現,而且過渡過程的操作更加平穩。

1 牌號切換過程優化策略

1.1 優化策略的提出

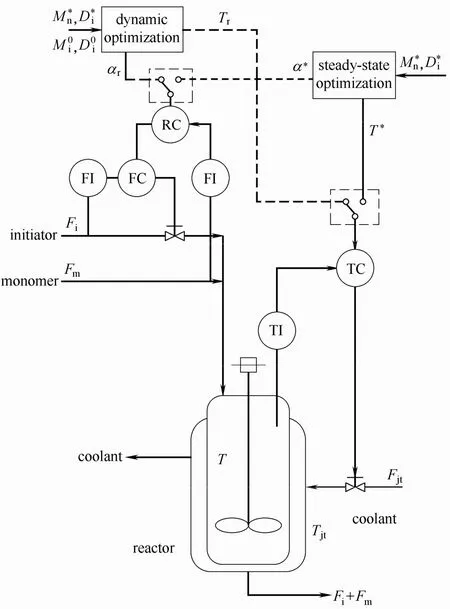

實驗室規模的連續攪拌釜式反應器中的苯乙烯溶液聚合反應過程如圖1所示。進料由單體苯乙烯和引發劑偶氮二異丁腈組成,二者與溶劑甲苯混合后送入反應器中,引發劑流量與單體流量構成一個比值控制回路,冷卻水流量與反應釜溫度構成一個反饋調節回路。

圖1 苯乙烯牌號切換控制系統示意圖Fig.1 Control scheme for optimal grade transition of styrene polymerization in CSTR

本文采用分子量分布來表征聚合物的性能指標,即采用數均分子量Mn和分散指數Di來表征聚合物的牌號。苯乙烯聚合是一種典型的自由基聚合反應,反應溫度和單體/引發劑的摩爾比率是決定聚合產物分子量分布的主要因素[18]。在工業過程中,聚合物濃度以及分子量分布等性能指標無法在線測量。本文將可在線檢測的單體流量比α及反應溫度T作為聚合反應條件進行離線優化與在線控制,從而實現聚合物質量指標的優化控制。其中α定義為

式中,Fm和Fi分別為單體和引發劑的流量。

為了實現牌號切換過渡過程中切換時間最短及原料消耗最少,結合動態優化和反饋控制,提出如下的分段式牌號切換運行策略。

(1)根據目標牌號的性能指標Mn*和Di*,通過穩態優化求得目標牌號的穩態操作點T*和α*。

(2)動態優化階段。求解牌號切換優化模型,獲得反應條件的優化軌跡,并將此優化軌跡作為反饋控制器的給定值。

(3)準穩態過渡階段。以目標牌號的操作條件T*和α*作為反饋控制器的給定值,直至反應過程到達穩態,牌號切換操作結束,此時反應過程的操作條件和產品性能指標同時滿足目標牌號的要求。

1.2 苯乙烯連續聚合反應過程動態模型

本文以圖1所示的實驗室規模的連續攪拌釜式反應器里的苯乙烯溶液聚合反應過程為對象,對牌號切換優化策略進行了仿真研究。假設單體流量Fm不變,反應器的進料量和產物的流量總是相等,反應器溫度通過與流入夾套的冷卻水進行熱交換來調節。

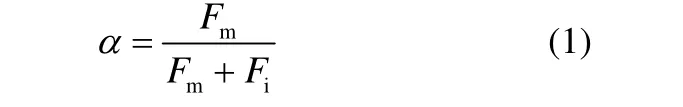

苯乙烯聚合反應是典型的自由基聚合反應,其反應機理包括鏈引發、鏈增長、鏈轉移和鏈終止等基元反應。各反應組分的摩爾濃度滿足式(2)~式(5)所示的物料守恒方程

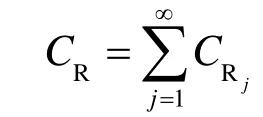

反應器和夾套的溫度滿足熱平衡方程

式中,ΔHr、Ur和Ar分別表示反應熱、傳熱系數和傳熱面積,ρCp和ρjtCp,jt分別表示反應混合物和冷卻水的熱容,T和Tf分別表示反應器和反應物進料的溫度,Tjf和Tft分別表示冷卻劑進料和夾套的溫度,Vjt是反應器夾套的體積,Fjt為冷卻劑流量。

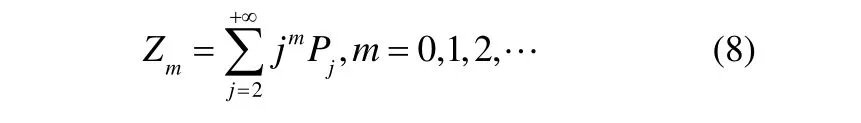

本文用矩來推算聚合物的分子量分布參數,如數均分子量(Mn)、重均分子量(Mw)和分散指數(Di)。死聚物分子量分布的m階矩定義為

分子量分布參數Mn、Mw和Di分別由式(9)~式(11)計算

式中,Mm是單體分子量。

1.3 牌號切換優化模型

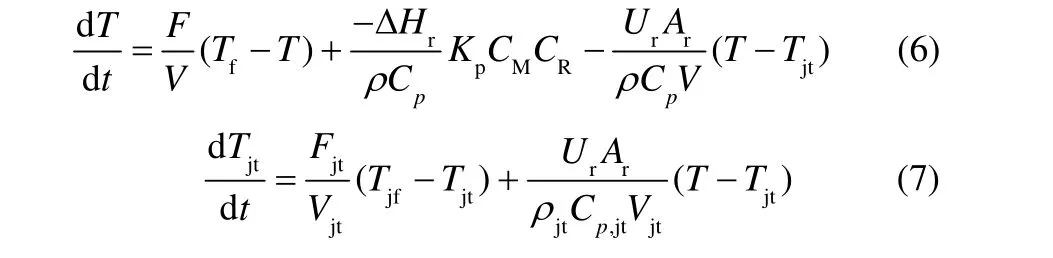

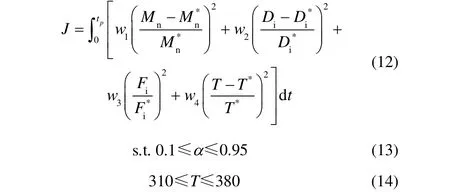

苯乙烯聚合反應的牌號切換過程由動態優化階段和準穩態過渡階段組成。其中,動態優化問題的目標函數如式(12)~式(14)所示。

式中,、、和分別為目標牌號的數均分子量、分散指數、引發劑流量和反應器溫度,w1、w2、w3和w4為優化項的權值,其取值反映了各優化項的重要程度,并影響優化結果。聚合反應過程的動態模型如式(2)~式(11)所示。優化變量為聚合反應條件,即單體流量比α和反應溫度T。

出于系統安全的考慮,將反應器的溫度上限值設定為380 K,為了避免單體轉換率過低,反應器溫度的下限值設定為310 K。

牌號切換優化問題表現為有約束條件的極值問題,其約束條件為隱式且高度非線性,本文運用迭代動態規劃(IDP)算法[18]求解。將式(12)所示的優化命題從時間和空間兩個角度進行離散,求解使其最優的操作變量值,再通過迭代的方法尋找逼近全局最優解的操作變量值。

2 計算結果與分析

2.1 無路徑約束的牌號切換

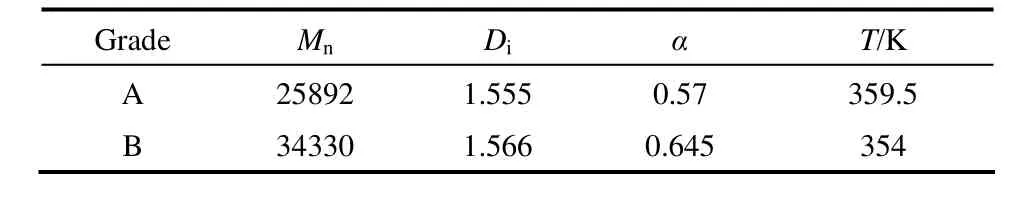

苯乙烯聚合反應中,單體、引發劑和溶劑分別為苯乙烯、偶氮二異丁腈和甲苯,各物質的物理性質及動力學參數見文獻[19]。以牌號A(初始牌號)切換到牌號B(目標牌號)的過渡過程為研究對象,牌號A及牌號B的質量指標及穩態操作條件如表1所示,其中目標牌號的穩態操作條件由穩態優化得到[20]。

表1 牌號A和B的分子量分布及穩態操作條件Table 1 Initial and target value of polymer grade and operating conditions

本文取動態優化時間tP為280 min,利用迭代動態規劃算法求解牌號切換優化模型。各參數設置為:迭代優化時間分為10段,即P=10;狀態變量離散點數K=5;可行操作變量數N=5;操作變量的初值α=0.6,T=340;操作變量的可行域r(α)=0.4,r(T)=30;收縮因子a=0.5;迭代次數為10。各優化項的權值取值為:w1=0.04,w2=0.94,w3=0.01,w4=0.01。

牌號切換過程中,操作變量α和T的優化軌跡如圖2所示。當0≤t≤tP,為動態優化階段,操作變量的軌跡由迭代動態規劃計算求得;當t=tP,過程操作轉換到準穩態過渡階段,以目標牌號的操作條件α*和T*作為輸入量。當Mn滿足|M*n?Mn|≤30時,牌號切換過渡階段結束。

由迭代動態規劃法求得的控制變量軌跡是階躍變化的量,圖2(b)中虛線所示為反應溫度的優化計算結果。然而在實際系統中,溫度等變量無法階躍變化,CSTR中苯乙烯聚合過程的反應溫度是反應過程的反應熱和夾套冷卻水調節的綜合結果,是一個連續變化的量。因此,要實現最優策略下的牌號切換過程,需調節冷卻水流量使反應溫度跟蹤優化計算得到的優化軌跡。

圖2 無路徑約束時α和T的優化軌跡Fig.2 Optimal transition trajectory of α and T without path constraints

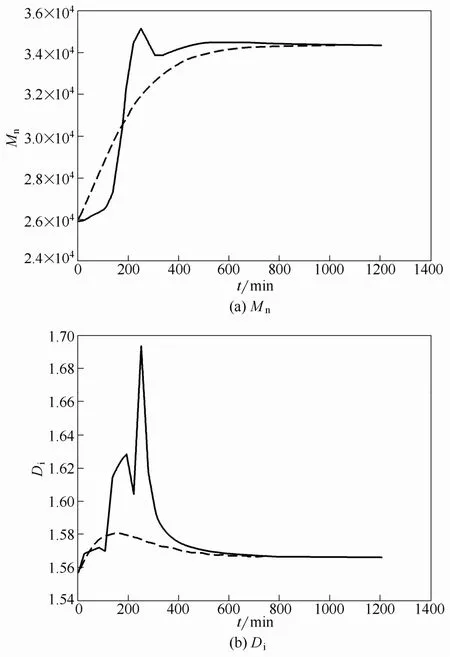

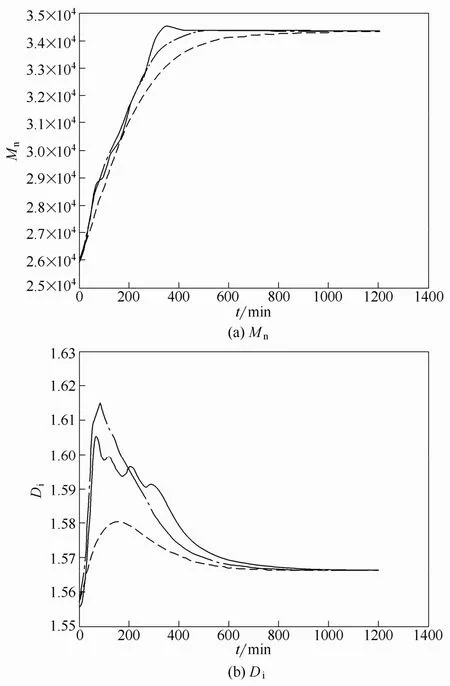

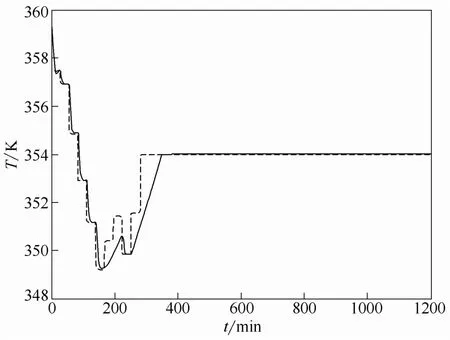

以圖2(b)中虛線所示的反應溫度T的優化軌跡作為PID控制器的設定值,通過調節冷卻水流量Fjt控制聚合反應溫度。牌號切換過渡過程的溫度變化軌跡如圖2(b)中實線所示。性能指標Mn和Di的優化軌跡如圖3中實線所示。優化后的切換時間為720 min。

以牌號A的準穩態為初始狀態,操作條件α和T階躍切換到α*和T*,仿真結果如圖3中虛線所示。由圖可知,兩種切換策略下,聚合反應過程均能到達目標穩態,且優化后的過渡時間遠小于階躍切換的過渡時間。

2.2 加入溫度路徑約束的牌號切換

如圖2所示,牌號切換過渡過程中,反應溫度的變化軌跡與優化計算結果偏差較大。這是因為苯乙烯自由基聚合反應動態較慢,而優化計算獲得的溫度階躍變化較大,實際反應溫度無法跟蹤優化后的反應溫度切換軌跡。因此在優化計算中加入對反應溫度的路徑約束,將相鄰優化時間段溫度階躍變化的范圍限定為1 K。

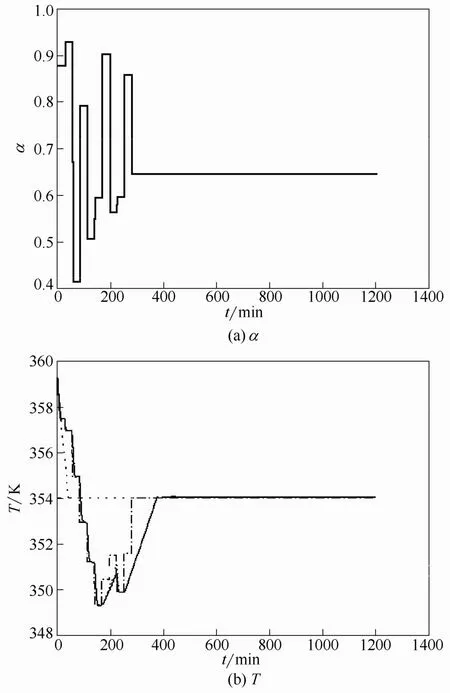

加入溫度的路徑約束后,當tP為280 min時,單體流量比的優化軌跡如圖4(a)所示,反應溫度的優化軌跡如圖4(b)中點劃線所示。因為流量控制對象的時間常數較小,本文假設流量控制器為理想控制器,認為過程的實際單體流量比能夠完全跟蹤優化軌跡。

圖3 無路徑約束時Mn和Di的軌跡Fig.3 Transition trajectory of Mn and Di without path constraints

將迭代動態規劃計算所得的反應溫度優化軌跡作為PID控制器的設定值,對牌號切換過程進行仿真模擬,反應溫度的切換軌跡如圖4中實線所示。由于本文中的CSTR為單冷系統,沒有考慮到熱媒條件,因此溫度上升過程控制效果較差。聚合產物質量指標Mn和Di的仿真軌跡如圖5所示,其中點劃線是不考慮熱量衡算,直接將反應溫度優化軌跡作為輸入量進行仿真計算的結果,實線是在PID調節下的仿真結果。虛線為α和T的設定值階躍變化,并加入溫度控制器時的仿真軌跡。

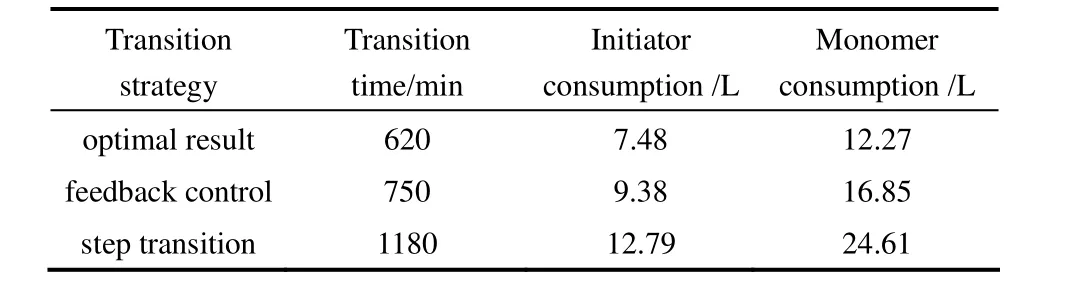

表2總結了加入溫度路徑約束后,3種牌號切換策略下的牌號切換過渡時間以及過渡過程中單體和引發劑的消耗量。不考慮溫度控制時,優化后的理想切換條件下,牌號A向牌號B的過渡時間為620 min,引發劑和單體的消耗量分別為7.48 L和12.27 L,相對階躍切換,牌號切換時間縮短了47.5%,引發劑和單體的消耗量分別減少了41.5%和50.1%。加入PID控制后,過渡時間為750 min,引發劑和單體的消耗量分別為9.38 L和16.85 L,與階躍切換相比,牌號切換時間縮短了 36.4%,引發劑和單體的消耗量分別減少了 26.7%和 31.5%,證明所提出的優化控制策略是可行的和有效的。考慮到本文中的溫度控制為單冷系統,且PID控制器控制效果較差,可以通過改進反應器的溫度控制系統,使實際溫度曲線更接近理想切換軌跡,進一步縮短切換時間,減少原料消耗量,優化牌號切換操作。

圖4 帶路徑約束時α和T的優化軌跡Fig.4 Optimal transition trajectory of α and T with pathconstraints

表2 不同切換策略下仿真結果的比較Table 2 Simulation results of different transition strategy

圖5 帶路徑約束時Mn和Di的軌跡Fig.5 Transition trajectory of Mn and Di with path constraints

如圖5所示,增加路徑約束還可以減少Mn等聚合物質量指標在牌號切換中的波動,使過渡過程的操作更加平穩。

2.3 過程擾動對牌號切換策略的影響

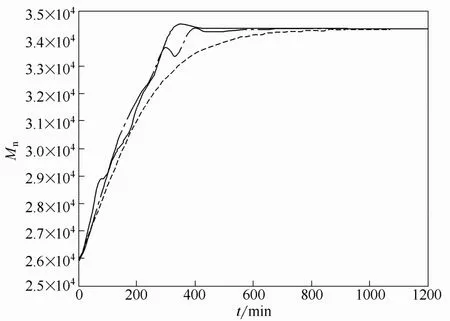

在先期工作中,作者采用了一種基于動態優化的牌號切換運行策略,以操作變量Fi和Fjt作為優化決策變量[21]。當不考慮過程干擾時,3種切換策略的仿真結果如圖6所示。其中,實線是本文提出的結合動態優化和反饋控制的切換策略下苯乙烯聚合反應牌號切換過渡過程中Mn的仿真軌跡,點劃線為先期工作中,無反饋控制的牌號切換優化策略下Mn的仿真軌跡,虛線為α和T階躍變化時Mn的軌跡。3種切換策略下,聚合反應過程均能過渡到目標穩態,且兩種優化策略的過渡時間均小于階躍切換時的過渡時間。

圖6 無擾動時Mn的軌跡Fig.6 Transition trajectory of Mn without disturbance

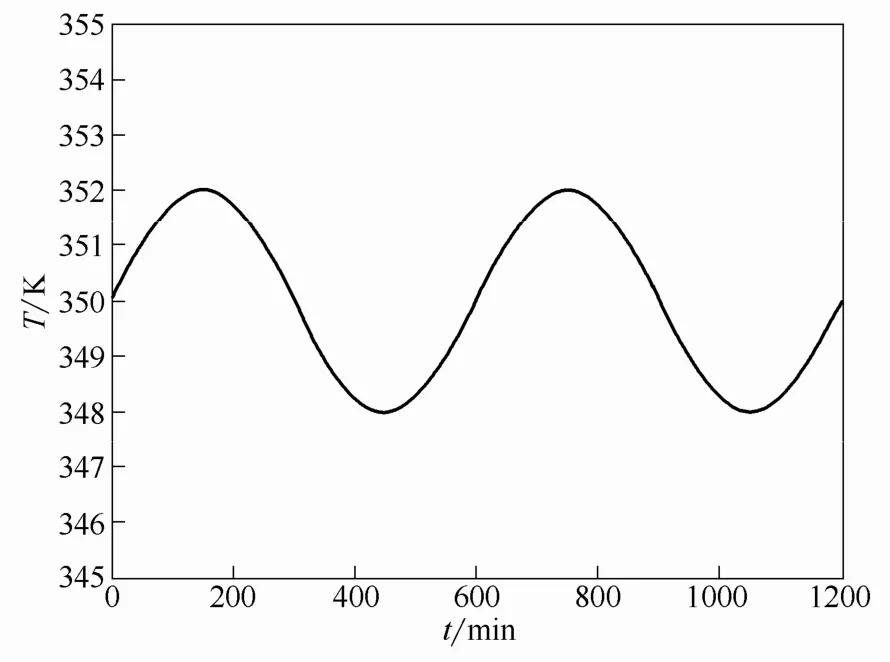

圖7 進料溫度波動Fig.7 Disturbance of feed temperature

圖8 過程擾動下Mn的切換軌跡Fig.8 Transition trajectory of Mn with process disturbance

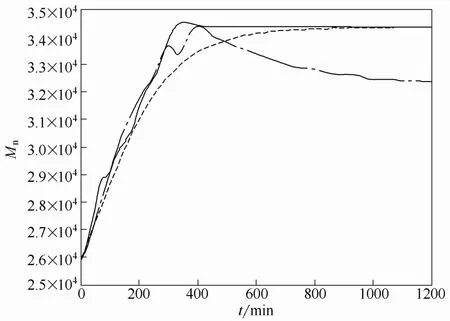

本文采用正弦波形式的溫度波動模擬由進料溫度波動帶來的過程擾動,擾動形式如圖7所示,采用不同切換策略時,Mn的優化軌跡如圖8所示。采用基于動態優化的牌號切換策略時,由于系統無法抑制進料溫度波動帶來的擾動,反應溫度偏離了優化軌跡,聚合物的性能指標無法滿足目標牌號的要求,過程無法切換到目標穩態。當采用結合動態優化和反饋控制的切換策略時,Mn的切換軌跡如圖8中實線所示,反應溫度T的仿真軌跡如圖9所示。反饋控制系統有效地克服了進料溫度變化帶來的影響,聚合反應過程順利切換到目標牌號的穩態生產條件。

圖9 過程擾動下T的切換軌跡Fig.9 Transition trajectory of T with process disturbance

3 結 語

(1)針對多牌號生產的連續聚合反應過程,提出了一種結合反饋控制和動態優化的牌號切換操作策略,通過迭代動態規劃求得單體流量比和反應溫度的最優切換軌跡,并將此軌跡作為 PID控制器的設定值,通過反饋控制使反應器操作條件跟蹤動態優化計算的結果,實現牌號切換過渡過程的優化。仿真結果表明,本文提出的優化控制策略可以明顯縮短牌號切換時間及減小牌號切換過程中的原料消耗量,且路徑約束的引入有效抑制了聚合物質量指標在牌號切換中的波動,使過渡過程更加平穩。

(2)本文還討論了過程擾動對牌號切換策略的影響。仿真結果表明,結合動態優化和反饋控制的牌號切換策略能夠有效地克服進料溫度變化的影響,順利實現牌號切換。在實際生產中,運用此優化策略制定過渡過程工藝操作方案,可以降低原料的消耗,增加正常生產時間,提高經濟效益。

[1]McAuley K B, Macgregor J F. Optimal grade transitions in a gas-phase polylene reactor [J].AIChE Journal, 1992, 38: 1564-1576

[2]McAuley K B, Macgregor J F. Online inference of polymer properties in an industrial polyethylene reactor [J].AIChE Journal, 1991, 37:825-835

[3]Wang Ping(王平), Tian Xuemin(田學民), Huang Dexian(黃德先).Grade transition control strategy for propylene polymerization with a dual-loop reactor [J].Journal of Tsinghua University:Science and Technology(清華大學學報:自然科學版), 2012, 52(9): 1236-1243

[4]Xu W X, Geng Z Q, Zhu Q X, Gu X B. Optimal grade transition for polyethylene reactors based on simultaneous strategies and trust region particle swarm optimization [J].Industrial & Engineering Chemistry Research, 2013, 52(9): 3363?3372

[5]Li Wenyi(李文義), Ren Congjing(任聰靜), Wang Jingdai(王靖岱),Yang Yongrong(陽永榮). Optimization of grade transition for continuous propylene polymerization process using continuous stir reactor in series technology [J].Journal of Zhejiang University:Engineering Science(浙江大學學報:工學版), 2010, 44(2): 326-331

[6]Debling J A, Han G C, Kuijpers F,et al. Dynamic modeling of product grade transitions for olefin polymerization processes [J].AIChE Journal, 1994, 40(3): 506-520

[7]Takeda M, Ray W H. Optimal-grade transition strategies for multistage polyolefin reactors [J].AIChE Journal, 1999, 45(8):1776-1793

[8]Chatzidoukas C, Perkins J D, Pistikopoulos E N, Kiparissides C.Optimal grade transition and selection of closed-loop controllers in gas-phase olefin polymerization fluidized bed reactor [J].Chemical Engineering Science, 2003, 58: 3643-3658

[9]Liu Mengmeng(劉蒙蒙), Zhan Zhiliang(占志良), Shao Zhijiang(邵之江), Chen Xi(陳曦), Gu Xueping(顧雪萍). Dynamic simulation of grade transition for ethylene slurry polymerization process based on simultaneous approach [J].CIESC Journal(化工學報), 2012, 63(7):2703-2709

[10]Wang Jingdai(王靖岱), Chen Jizhong(陳紀忠), Yang Yongrong(陽永榮), Cheng Zhiqiang(程志強), Dai Liankui(戴連奎). Application of iterative dynamic programming to optimal grade transition model [J].Journal of Chemical Engineering of Chinese Universities(高校化學工程學報), 2000, 14(3): 264-269

[11]Fei Zhengshun(費正順), Hu Bin(胡斌), Ye Lubin(葉魯彬), Zheng Pingyou(鄭平友), Liang Jun(梁軍). Optimal grade transition of polymerization process with path constraints [J].CIESC Journal(化工學報), 2010, 61(4): 893-900

[12]Huang Hua(黃驊), Yu Li(俞立), Zhang Guijun(張貴軍), Chen Qiuxia(陳秋霞). A modified differential evolution algorithm and its application to optimal grade transition in polypropylene [J].Journal of Chemical Industry and Engineering(China)(化工學報), 2008,59(7): 1711-1714

[13]Zhao Zhong(趙眾), Qi Lihua(齊麗華). PE multi-grade transition optimization based on the improved simultaneous strategies [J].Automation in Petro-Chemical Industry(石油化工自動化), 2012,48(1): 38-42

[14]Xia Luyue(夏陸岳), Pan Haitian(潘海天), Zhou Mengfei(周猛飛),Cai Yijun(蔡亦軍), Sun Xiaofang(孫小方), Sheng Yuxiang(盛煜翔).Optimization of polypropylene production based on improved chaotic particle swarm algorithms [J].Computers and Applied Chemistry(計算機與應用化學), 2012, 29(7): 851-854

[15]Padhiyar N, Bhartiya S, Gudi R D. Optimal grade transition in polymerization reactors: a comparative case study [J].Industrial &Engineering Chemistry Research, 2006, 45(10): 3583-3592

[16]Asteasuain M, Bandoni A, Sarmoria C, Brandolin A. Simultaneous process and control system design for grade transition in styrene polymerization [J].Chemical Engineering Science, 2006, 61(10):3362-3378

[17]Guo Q, Liu S Y, Noda M,et al. Optimal grade transition for quality control of continuous free radical polymerization process [J].International Journal of Comprehensive Engineering(Part B:Intelligent Engineering), 2012, 1(1): 83-90

[18]Liang Jianping(梁建平), Gu Xueping(顧雪萍), Ye Yuesheng(葉躍昇).Grade transition policy research of pre-polymerization of styrene on plant scale [J].Journal of Chemical Engineering of ChineseUniversities(高校化學工程學報), 2003, 17(6): 695-701

[19]Luus R. Optimization of fed-batch fermentors by iterative dynamic programming [J].Biotechnology and Bioengineering, 1993, 41(5):599-602

[20]Guo Q, Noda M, Nishitani H. Optimization of operating conditions for polymer quality control in a continuous stirred tank reactor[J].Journal of Chemical Engineering of Japan, 2008, 41(5): 394-402

[21]Liu Shengyun(劉昇云), Guo Qing(郭青), Chen Jun(陳娟), Jin Cuiyun(金翠云). Optimal grade transition strategy for a continuous styrene polymerization process [J].Journal of Beijing University of Chemical Technology(北京化工大學學報), 2014, 41(5): 101-106