楔橫軋件疏松中空的影響因素及解決辦法

文/張軍改·河北東安精工股份有限公司

楔橫軋件疏松中空的影響因素及解決辦法

文/張軍改·河北東安精工股份有限公司

疏松中空是楔橫軋件致命缺陷,影響零件的安全性,長期以來制約著楔橫軋技術的快速推廣應用,為解決此問題,我們通過理論研究和大量生產實踐,總結出楔橫軋件疏松中空的影響因素及解決辦法,使疏松中空得到有效控制。

心部疏松是楔橫軋產品主要缺陷之一,嚴重時會形成孔洞,使工件強度降低,并最終導致零件失效。這也正是長期以來汽車、火車上的一些重要零件的生產制造不敢問津楔橫軋工藝的主要原因,進而導致楔橫軋工藝發展緩慢、不能迅速推廣。為解決這一問題,我公司與北京科技大學產學研合作,經過大量的理論研究和實際生產,總結出楔橫軋件疏松中空的影響因素和解決辦法。使楔橫軋件疏松中空得到有效控制,使這一高效、節材、環保、近凈成形的新工藝取代了噪聲大、污染嚴重、低效、費材的普通鍛造工藝。

疏松的概念

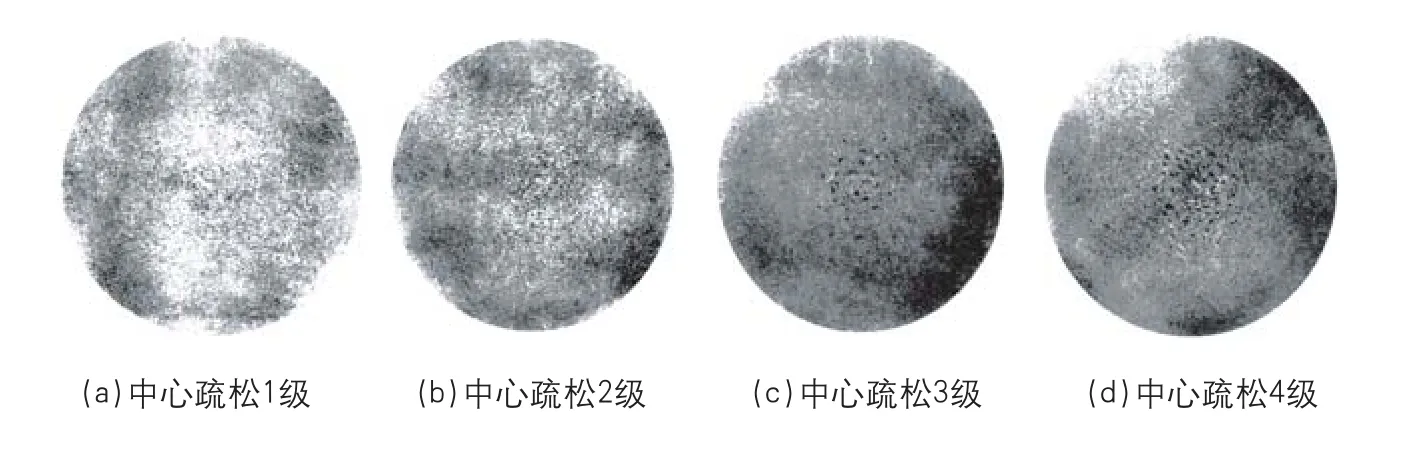

在鑄件和鑄錠中所出現的組織不致密現象稱為疏松。疏松通常分為一般疏松和中心疏松。疏松等級共分4級,如圖1為中心疏松1~4級圖片。

用斜軋與楔橫軋工藝生產的產品,在中心部位出現破裂現象,用低倍顯微鏡觀察,可以看到許多彼此不相連接的小裂口帶,人們常常稱這種狀態為“疏松”,或稱之為曼內斯曼破壞。這些彼此不相連接的裂口帶,其密集程度不同,標志著金屬組織處于不同的疏松狀態。這些裂口繼續發展,金屬組織便產生連續性破壞,形成不規則的中心孔洞,即中空。

圖1 1~4級中心疏松

心部疏松產生的原因

鋼材心部疏松產生的原因:鋼液凝固時體積收縮引起的組織疏松及鋼錠中心部位因最后凝固使氣體析集和夾雜物聚集較為嚴重。

楔橫軋件疏松產生的原因:日本團野敦和粟野泰吉認為,疏松及孔腔的形成是由軋件中心區的交變拉應力和剪應變所導致。實踐和理論都說明,橫軋時,圓形毛坯在連續轉動中徑向小變形量壓縮時,毛坯除軸向延伸外,徑向也產生擴展。因而在毛坯的心部產生拉應力。當毛坯旋轉時,若軸向阻力過大,毛坯橫向擴展積累,心部的拉應力增加。當達到材料強度極限時,心部就出現超過允許級別的疏松,甚至孔腔。

楔橫軋件疏松中空的影響因素

原材料

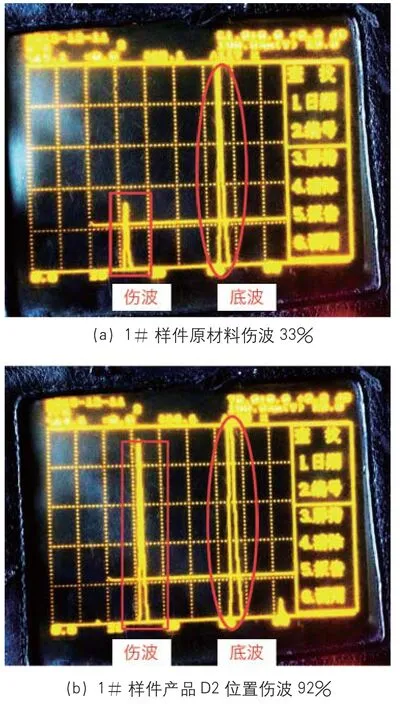

⑴原材料疏松越嚴重,軋件越容易疏松,嚴重時發展為孔洞。圖2為楔橫軋件實物圖,圖3為1#樣件軋制前后超聲波探傷傷波高度對比情況。表1為該產品軋制時,使用不同的原材料軋制前后超聲波探傷傷波高度的對比表。

在軋制圖2所示的產品時,過程檢驗發現疏松,且疏松位置不固定,檢查模具、溫度均正常,復檢原材料(原料段)發現有點狀缺陷波。遂對原料段進行了超聲波掃查探傷,挑出5段傷波在10%~40%的料段,編號為1#~5#,然后取5段同廠家同批次沒有傷波的料段,又取了5段不同廠家沒有傷波的料段,編號分別為6#~10#和11#~15#,在相同工藝下對其進行軋制,結果發現,有傷波的原料段,軋制后傷波位置不固定,主要分布在圖1中的D1、D2、D8臺階,傷波高度在10%~100%之間,而探傷沒有傷波的料段中,同廠家、同批次的5段料段軋制后也出現了小于50%的傷波,而不同廠家的5段料段軋制后,除個別點有小于5%的點狀傷波外,其余均沒有傷波,說明本批原材料中6#~10#料段,雖探傷未發現問題,但整體致密度還是不好,因此軋后或多或少產生了傷波。

⑵原材料夾雜越嚴重,軋件疏松越厲害。夾雜物的熔點與金屬元素熔點不同,往往處于晶界位置,當加熱原材料時,熔點較低的夾雜物首先熔化,使晶粒脫開,導致疏松甚至孔洞。

圖2 產品實物圖

圖3 1#樣件原材料傷波實測圖

表1 不同原材料軋制前后傷波對比

⑶原材料合金元素含量不同,其楔橫軋件疏松等級也不同。由于合金元素含量不同,其導熱性、塑性、韌性存在差異,一般合金元素較多時,變形抗力會增大,導致橫向力增加,當達到抗拉強度時,便會產生微觀裂紋形成疏松甚至孔洞。

軋制溫度

軋制溫度過高和過低都會產生疏松。軋制溫度過高,晶粒長大,使強度降低,組織容易被拉斷,產生微裂紋,導致疏松甚至孔洞;軋制溫度過低,材料的變形抗力增大,塑性、韌性變差,軸向阻力增大,毛坯橫向擴展積累,心部的拉應力增加,達到強度極限時,組織破裂,出現微裂紋導致疏松甚至孔洞。當料段的溫度不均時,也容易造成疏松甚至孔洞。圖4所示為軋制溫度高造成中空的一些實例。

模具

⑴模具參數(斷面收縮率ψ、成形角α、展寬角β)對疏松中空的影響。

①斷面收縮率ψ小時,容易產生疏松。當ψ小時,變形不易透入中心,多是表面變形,故軸向變形小而橫向變形大,形成較大的心部拉應力。

圖4 軋制溫度過高造成中空實例

圖5 模具R角對疏松的影響

②成形角α小時,容易產生疏松。當α小時,斜楔給毛坯的軸向拉力小,軸向變形小,易造成較大的橫向變形,形成較大的心部拉應力。

③展寬角β。β過小時,相當于徑向壓下量過小,于同一位置拉壓次數增加,容易產生橫向變形及心部的較大拉應力。當β過大(特別是在ψ較小)時,毛坯表面金屬不容易搟出去,這部分多余金屬在孔型頂面反復揉搓下,毛坯心部產生較大的拉力,以上兩種情況都容易產生疏松。

⑵模具磨損和修理對疏松中空的影響。

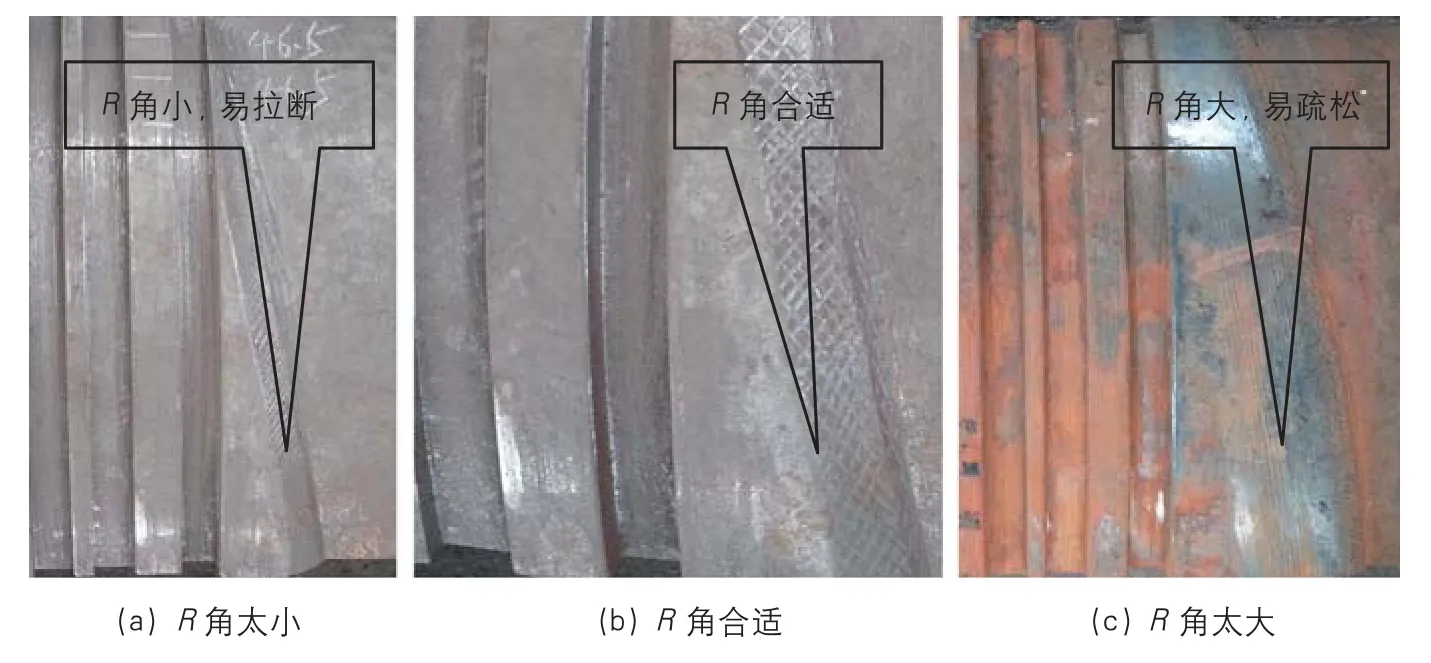

①模具磨損后,R角過大,易疏松。模具制作完成后,R角太小(圖5a),容易將軸件拉細或拉斷,楔頂部位需要磨出一定的圓角R(圖5b),當模具修理不當或使用一段時間模具磨損后,模具的楔頂角R會變大(圖5c),相當于α變小,容易產生疏松。

②模具修理。模具制作完成或使用過程中,需要對軋齊進行修理,模具軋齊修理過度,會造成型腔中進料太多,反復揉搓無法排出,橫向力增加,造成疏松甚至孔洞。在多臺階成形過程中,首先成形的臺階,在其他臺階成形時,仍然與型腔接觸,反復揉搓,易造成疏松,因此,當臺階成形后,應及時脫空。

總之,一切疏松均緣于軸件在型腔中軸向延展受阻,導致心部拉應力過大。

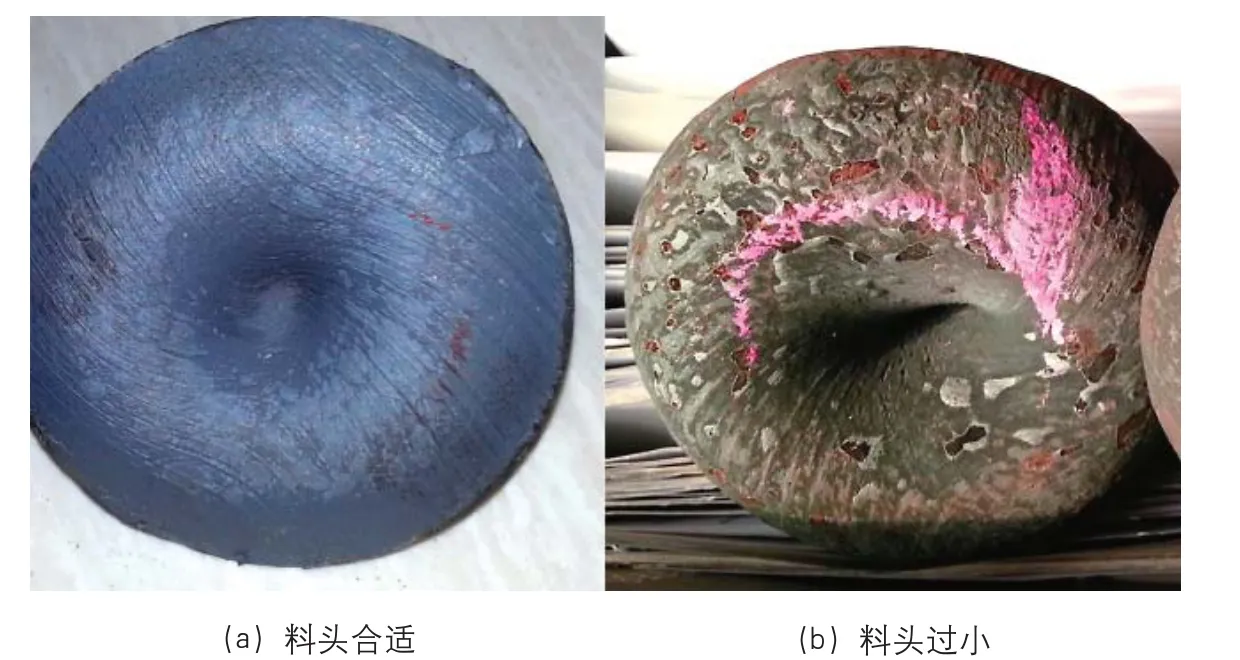

下料

因材料的表面運動速度大于心部,當下料長度不足時,心部會出現凹心,接近端頭部位的材料致密性降低,端頭部位形成孔洞(人們常把這種現象叫渦心)。如圖6所示為下料不足造成的端部孔洞。

圖6 因下料長度不足造成的端部孔洞

軋制速度

當合金元素含量較多,延展性差,斷面收縮率太大等情況時,如果軋制速度過快,也會造成疏松。

楔橫軋件疏松中空的解決辦法

原材料

⑴原材料應選用疏松等級較低,夾雜較少的材料,最好要求原材廠家對出廠材料進行超聲波探傷,以控制原材料的內部質量,確保軋件疏松等級。

⑵原材等級與模具匹配。原材質量較差時,可以通過修理模具,增大成形角α,改善軋件的疏松等級。因此應根據原材料疏松等級、夾雜等級和合金元素含量,對模具進行修理,使模具的成形角α適應材料的疏松等級、夾雜等級和合金元素含量。

圖7 下料長度對疏松的影響

軋制溫度

⑴料段加熱時,應確保料段芯表溫度,長度方向頭尾溫度盡量均勻;料段加熱后,應根據降溫速度,設定其傳輸距離,溫度控制應確保軋制時既有足夠的塑性和韌性,又不過熱過燒。

⑵中頻爐加熱料段時,常常因停起爐而使溫度不穩,造成軸件溫度過高或過低,此時應對停起爐時加熱的前1~2爐料段全部測溫,溫度不符合規范時,應甩出,同時對溫度不穩時軋制的產品全部進行超聲波探傷。

模具參數選擇及維護保養

⑴當斷面收縮率ψ較小時,應選擇較大的成形角α角;反之,應選擇較小的α角。為減少疏松,應盡可能選擇較大的α角,根據生產經驗,α角可突破18°~30°的理論值,普遍增大4°~6°。

⑵當斷面收縮率ψ<35%時,應選擇較小的β角,否則易疏松;當ψ>70%時,也應選擇較小的β角,否則易縮頸;塑性較差的材料,也要選擇較小的β角。

⑶模具磨損R角增大時,應及時焊補修理,防止疏松。

⑷應經常檢查模具,當型腔中進料太多或軸件與型腔接觸時間較長,接觸面增大時,應及時進行脫空、封料等處理,防止進料過多導致疏松。

⑸當材料成分不同、材料疏松等級、合金元素含量不同時,都應根據材料特性,對模具進行修理,使模具參數與材料匹配。

下料

為避免料段過短,形成端部孔洞,應嚴格控制下料長度,確保一定大小的料頭,料頭太大,浪費材料,料頭過小,容易產生端部疏松和孔洞。圖7a料頭大小較為合適,圖7b料頭過小,臨近料頭部位已疏松。

軋制速度

對于導熱性較差,斷面收縮率較大的材料,應選擇較低的軋制速度。

此外,為防止不合格的疏松中空產品流入客戶端,應從原料開始,直至成品整個過程,進行超聲波檢驗。

結論

⑴所有的疏松都源于軸向排料不暢,橫向應力集中,當橫向拉力超過強度極限時,就會導致軋件心部產生微觀裂紋,引起疏松甚至孔洞。

⑵一切措施都應圍繞減小橫向拉應力、增大材料抗拉強度這兩個中心因素實施。

⑶所有模具參數選擇、模具修理都應以利于排料為目標。