錐形件強力旋壓成形工藝參數的優化

文/張磊,李亨,李明,吳玉程·合肥工業大學材料學院

錐形件強力旋壓成形工藝參數的優化

文/張磊,李亨,李明,吳玉程·合肥工業大學材料學院

基于ABAQUS/Explicit有限元平臺,結合正交試驗對錐形件進行了旋壓成形數值模擬,分別分析了旋輪圓角半徑r、旋輪進給比f、旋輪直徑D以及主軸轉速v這4個因素對壁厚比值、最大等效應力、應變3個目標函數的影響主次及規律。

張磊,碩士研究生,主要從事金屬基復合材料(鋁合金方面)、塑性成形有限元分析方面的研究。

旋壓成形是將金屬平板毛坯或預制毛坯卡緊在旋壓機芯模上,由主軸轉動帶動芯模和坯料旋轉,利用旋輪對坯料施加壓力,產生連續、逐點的塑性變形,從而獲得各種母線形狀的空心回轉體零件的塑性加工方法。根據旋壓成形前后坯料厚度的變化情況,旋壓可以分為普通旋壓和強力旋壓。強力旋壓是指成形前后坯料壁厚發生明顯變化;其他情況則定義為普通旋壓。目前,強力旋壓成形依靠其高精度、省料、高生產效率等特點,已經在很多領域取得應用,比如航空、航天、汽車等。

旋壓成形過程中對坯料產生影響的因素較多,通過多次試驗對比得出最佳的工藝參數不太現實。目前很多學者采用有限元方法對實際過程進行模擬,該方法有助于研究旋壓成形過程中各工藝參數對成形質量的影響規律。華中科技大學的黃亮等人基于ABAQUS/Explicit平臺建立了符合實際的三維有限元模型,通過分析不同情況下旋壓成形力、應力場和應變場的變化情況,獲得了對旋壓有一定指導意義的優化工藝參數。

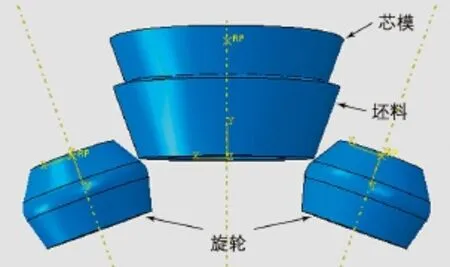

有限元模型的建立及參數的確定

如圖1所示,基于ABAQUS的前處理環境,在CAE中建立錐形件旋壓成形的三維有限元模型。在模型的前處理模塊中,運用Tie命令將坯料與芯模綁定在一起,實現坯料與芯模的同速轉動,進而節省了尾頂的建模。前期將旋輪設置為解析剛體,芯模設置為離散剛體,坯料設置為C3D8R的減縮積分單元。給每一個剛體設置參考點,通過參考點對剛體進行約束加載。

材料的選擇

初始的坯料為6061-O(退火態),密度為2713kg/ m3;彈性模量為68948MPa,屈服強度為55MPa,強化系數為220.75,硬化指數為0.235,泊松比為0.33。初始坯料的半錐角是20°,較小一端直徑為120mm,壁厚為10mm。旋壓成形過程中,鋁合金坯料減薄至7mm,減薄率為大約30%,在該材料的允許范圍內。

工藝參數的選擇

⑴旋輪圓角半徑r:旋輪圓角半徑是憑借經驗并根據坯料的厚度來進行選取的。采用的坯料厚度為10mm,在此選擇5mm、10mm、15mm作為圓角半徑。

⑵旋輪進給比f:旋輪進給比是指主軸每旋轉一周,旋輪沿著指定母線軌跡所進給的距離。過大的進給比會導致工件粘在芯模上難以取下、旋壓開裂等缺陷,而較小的進給比會使零件內徑擴大,影響旋壓件的尺寸精度。旋輪進給比選擇0.5mm/r、1mm/r、1.5mm/r作為變化參數。

⑶旋輪直徑D:選擇的旋輪直徑的變化參數為80mm、100mm、120mm。

⑷主軸轉速v:實際生產中,主軸的轉速都大概在每分鐘幾百轉的范圍內,考慮到軟件模擬可能會出現單元畸變等因素,選擇120r/min、180r/min、240r/min作為該因素的變化參數。

圖1 錐形件旋壓成形三維有限元模型

研究方案的確定

為了在盡可能少的試驗次數的情況下得到較準確的結論,采用正交試驗設計的方法。研究旋輪圓角半徑r、旋輪進給比f、旋輪直徑D以及主軸轉速v這4個因素對強力旋壓成形件的影響。每一個變量在各自合理的取值范圍內分別取3個變化值,正交方案如表1所示。

旋壓件成形后壁厚的分布均勻與否是衡量旋壓成形質量的一個重要指標,故選擇成形后壁厚最大值與最小值的比值來衡量旋壓件成形質量的好壞。壁厚比值越小,說明成形件的壁厚分布越均勻,成形質量越好。在旋壓成形過程中,坯料的局部周向壓應力和局部切向拉應力會對其成形性能產生較大影響:周向壓應力較大時,容易導致坯料局部失穩,從而導致坯料的局部起皺;切向拉應力較大時,容易導致坯料的局部拉裂。由于等效應力能一定程度上反映周向壓應力和切向拉應力,故選擇成形過程中坯料的最大等效應力作為衡量旋壓成形質量的指標,等效應力最大值越小,成形件的起皺、拉裂等缺陷越不易產生,成形質量越好。最后還以最大等效應變作為成形質量的指標,最大等效應變越小,成形過程中應變越均勻,成形質量越好。綜上所述,采用壁厚比值、最大等效應力和最大等效應變作為正交試驗的目標函數。

結果與討論

各因素對目標函數的影響

根據試驗結果,得出表2所示壁厚比值、最大等效應力和最大等效應變的直觀分析表。其中,均值為對應各列因素對結果影響的平均值,其最大值和最小值之差叫做極差。極差的大小反映了試驗中的相應因素對目標函數作用的顯著性,因素的極差越大,說明該因素對目標函數的影響越顯著。反之,極差越小,因素的影響就越不顯著。

從表2中可以看出,各因素對壁厚比值極差的影響大小依次是,旋輪進給比>旋輪圓角半徑>主軸轉速>旋輪直徑,即旋輪進給比對壁厚分布影響最大,旋輪圓角半徑次之,接著是主軸轉速,旋輪直徑對其影響最不明顯。各因素對最大等效應力極差的影響大小依次是:旋輪進給比>旋輪直徑>主軸轉速>旋輪圓角半徑,即旋輪進給比對坯料最大等效應力影響最大,旋輪直徑次之,接著是主軸轉速,旋輪圓角半徑對其影響最不明顯。各因素對最大等效應變極差的影響大小依次是:旋輪直徑>旋輪進給比>主軸轉速>旋輪圓角半徑,即旋輪的直徑對坯料最大等效應變影響最大,旋輪進給比次之,接著是主軸轉速,旋輪圓角半徑對其影響最不明顯。

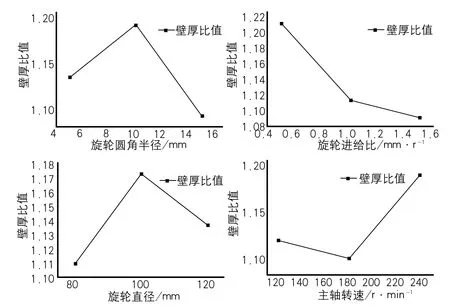

工藝參對目標函數的影響規律

從圖2中可以看出,隨著旋輪圓角半徑r的增大,壁厚比值先增大后減小,在r=15mm時,壁厚比值最小;壁厚比值隨著進給比f的增大而呈減小趨勢;壁厚比值隨旋輪直徑D的增大先增大后減小,在D=80mm時,壁厚比值獲得較小值;壁厚比值隨主軸轉速v增大而先減小后增大,在轉速v=180r/min時,壁厚比值獲得較小值。

表2 模擬結果的正交試驗表

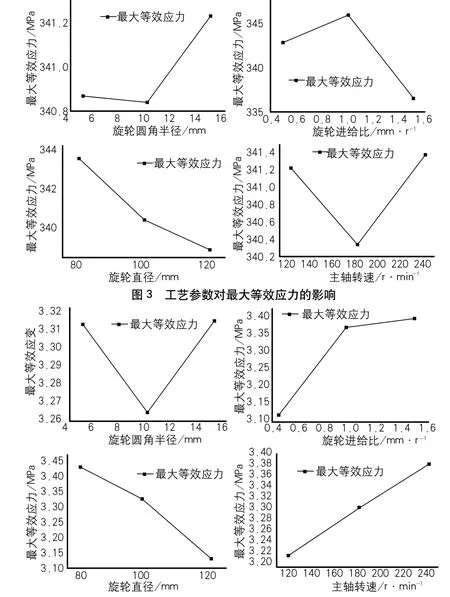

從圖3中可以看出,隨著旋輪圓角半徑r的增大,最大等效應力先減小后增大,并在圓角半徑r=10mm時獲得較小等效應力值;隨著旋輪進給比f的增大,最大等效應力先增大后減小,并在進給比f=1.5mm/ r時獲得較小值;隨著旋輪直徑D的增大,最大等效應力值呈減小趨勢;隨著主軸轉速v的增大,等效應力最大值,先減小后增大,并在轉速v=180r/min時獲得較小值。

從圖4中可以看出,隨著旋輪圓角半徑r的增大,最大等效應變先減小后增大,并在圓角半徑r=10mm時獲得較小等效應變值;隨著旋輪進給比f的增大,最大等效應變呈增大趨勢;隨著旋輪直徑D的增大,最大等效應變值呈減小趨勢;隨著主軸轉速v的增大,最大等效應變值呈增大趨勢。

最優工藝參數

由于采用了3個目標函數來評判各組因素對旋壓成形質量的影響,故要先分別得出相對于各個目標函數而言的最佳參數組合,再進行綜合分析,進而得到一組對每一個目標函數都盡可能好的因素組合,最終得到最優的參數組合。具體分析如下:⑴壁厚比值越小,旋壓件壁厚分布越均勻,故該目標函數的最佳參數組合為:r=15mm、f=1.5mm/r、D=80mm以 及v=180r/min;⑵最大等效應力越小,說明該旋壓成形不易導致起皺、拉裂等缺陷,故該最佳參數組合為:r=10mm、f=1.5mm/r、D=120mm以及v=180r/min;⑶最大等效應變越小,成形質量越好,故該最佳參數組合為:r=10mm、f=0.5mm/r、D=120mm以及v=120r/min。

由表2可以看出:旋輪圓角半徑對壁厚比值影響較大,對另外兩個目標函數影響很小,幾乎可以忽略考慮,故選用旋輪圓角半徑r=15mm;旋輪進給比對壁厚比值和最大等效應力影響都比較大,對最大等效應變影響較小,故進給比為f=1.5mm/r;旋輪直徑直接對最大等效應力、最大等效應變影響都比較大,尤其對于后者,而其對壁厚比值影響最小,故在此選擇旋輪直徑D=120mm;由于主軸轉速對于3個目標函數的影響程度差別不大,而有兩個目標函數的最優因素參數組合中選擇主軸轉速為180r/min,故在此選擇主軸轉速v=180r/min。

綜上所述,最優的參數組合為:旋輪圓角半徑r=15mm;旋輪進給比f=1.5mm/r;旋輪直徑D=120mm;主軸轉速v=180r/min。將上述最優參數組合進行模擬,結果如下:壁厚比值為1.069;最大等效應力為337.1MPa;最大等效應變為3.273。驗證試驗所得的結果中:壁厚比值僅比最小值大0.007,壁厚均勻性提高;最大等效應力值比最小值大2.4MPa;最大等效應變比最小值大0.297。

由此可見,該最優因素組合不僅對旋壓件的壁厚均勻性提升較大,而且降低了坯料的最大等效應力,這對于避免旋壓件局部皺縮、拉裂等缺陷有一定的幫助。該組參數對最大等效應變的改善不是很明顯,這可能是由于旋壓成形本身就是局部塑性變形,其局部的大變形量受旋壓工藝因素的影響較小。

圖2 工藝參數對壁厚比值的影響

圖4 工藝參數對最大等效應變的影響

結論

⑴旋輪進給比對壁厚比值、最大等效應力影響最大,尤其對后者的影響更明顯;旋輪直徑對最大等效應力影響居于次位,但其對最大等效應變影響最大;旋輪圓角半徑對壁厚比值的影響居于次位;主軸轉速對3個目標函數影響均不是很明顯。

⑵隨著旋輪圓角半徑的增大,旋壓件壁厚分布均勻性先降低后增大,起皺和拉裂的趨勢先降低后增大;隨著旋輪進給比的增大,旋壓件壁厚分布均勻性呈增大趨勢,起皺和拉裂的趨勢先增大后降低;隨著旋輪直徑的增大,旋壓件壁厚分布均勻性先降低后增大,起皺和拉裂的趨勢呈現降低趨勢;隨著主軸轉速的升高,旋壓件壁厚分布均勻性先增大后減小,起皺和拉裂的趨勢先降低后增大。

⑶通過影響因素的優化分析,得出6061鋁合金錐形件旋壓成形的優化工藝參數組合:旋輪圓角半徑r=15mm;進給比f=1.5mm/r;旋輪直徑D=120mm;主軸轉速v=180r/min。驗證試驗得知,該組參數對旋壓件的壁厚分布均勻性提升較大,對于起皺、拉裂等缺陷有一定程度的改善,對于局部的應變影響較小。