汽車沖壓件生產中廢料屑產生的原因及整改措施

文/楊慶波·一汽轎車股份有限公司

汽車沖壓件生產中廢料屑產生的原因及整改措施

文/楊慶波·一汽轎車股份有限公司

汽車沖壓件生產批量大,生產過程中產生大量廢料屑,廢料屑進入沖壓模具內,不僅使沖壓件面品質量降低,還嚴重影響生產效率。

廢料屑產生的原因很多,沖壓成形過程中材料與模具之間摩擦產生料屑,分離類模具刃口疲勞磨損產生廢料屑,等多種情況下都會產生廢料屑。分析汽車沖壓生產中廢料屑產生機理和原因,匯總各類廢料屑的控制、維修方法,并在保證模具壽命和強度的前提下,對成形類的模具結構進行相應的優化整改,消除因摩擦產生的料屑;對分離類的模具廢料刀與修邊刃口等部位進行結構優化,減少或者避免廢料屑的產生,是提高生產效率,節約成本的良好途徑。

汽車沖壓生產中廢料屑的種類

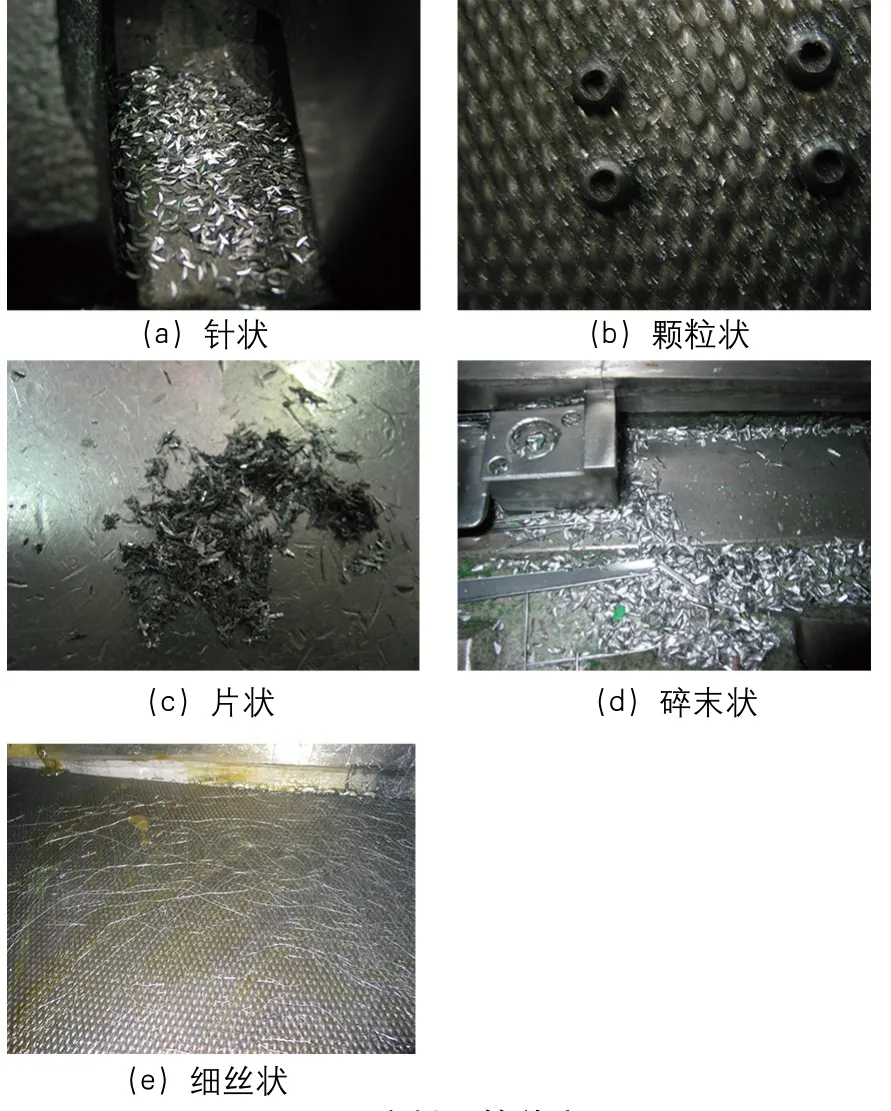

汽車沖壓生產中廢料屑的種類有很多,可分為針狀、顆粒狀、片狀、碎末狀和細絲狀等,如圖1所示。

圖1 廢料屑的種類

廢料屑極易產生的部位

在成形類模具和分離類模具中,易產生廢料屑的部位有所不同。成形類模具中,廢料屑易產生于拉延筋、凸模R角部位。而在分離類模具中,廢料屑則易產生于廢料切斷刀根部、模具刃口形狀不規則的區域、模具斜面刃口角度過大成鈍角或者銳角以及立面切斷區域、模具刃口接刀處、不同方向切斷的交匯處及模具平面刃口區域(主要產生碎末狀、細絲狀和針狀廢料屑)。

不同部位廢料屑產生的原因及解決措施

成形類模具的拉延筋、凸模R角處

成形類模具的拉延筋、凸模R角處產生廢料屑的原因主要是:⑴板料因素。鋅皮附著力不夠、板料清潔度不好;⑵模具因素。表面光潔度不好、上下模間隙太小、R角不順、R角過渡不好、R角太小、模具硬度不夠等。

解決措施:⑴更換高性能的板材,提高鍍層的附著力;⑵清洗板料,提高周圍環境的清潔度;⑶提高模具的光潔度,調整上下模之間的間隙,避免間隙太小導致成形過程中,板料與模具的摩擦力增大,板料成形走料困難,造成鋅皮剝落,而形成的廢料屑;⑷光順R角,避免存在棱線,R控制在R3以上,減小進料阻力;⑸對模具R角進行表面烘烤,提高模具硬度,對走料嚴重的區域進行模具表面鍍鉻處理。

分離類模具廢料切斷刀根部

分離類模具廢料切斷刀根部產生廢料屑的主要原因是:

⑴上模刃口存在高低差(圖2),生產過程中,高低差區域的高點部位,對工件實施的不是切斷動作,而是刺破動作,此距離有8mm左右。此時,下模廢料刀是不參與工作的,此距離的廢料刀部位與工件之間是不服帖懸空的。刺破時,工件此部位向下變形,隨后上下模廢料刀開始工作,對其進行二次剪切。

圖2 上模刃口處存在高低差

⑵上模局部刃口不起作用,原因是上模刀背局部過高(圖3),與制件形狀不符,工作時不是刃口先接觸而是刀背先接觸,對工件向下擠壓,利用下刀口把工件拉斷而產生毛刺,然后切斷刃口才開始工作,將毛刺處切掉產生廢料屑。

圖3 上模刀背局部過高

解決措施:

⑴將下模廢料刀初始不參與切斷的部位去掉或間隙加大(圖4),使廢料斷裂處的工件不被二次剪切。

圖4 加大下模廢料刀與修邊刃口的間隙

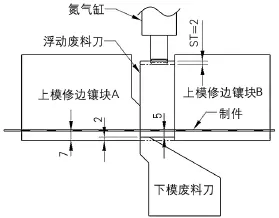

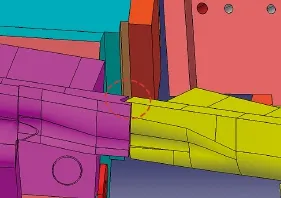

⑵改善廢料刀結構。利用圖5所示結構把刃口做成平的,消除高低差,使刃口同時進行工作,但是端頭部位是活的,切斷后起壓料作用(圖6)。該結構由兩塊上模修邊鑲塊、上模廢料刀、上模活動修邊鑲塊及氮氣彈簧組成。上模活動修邊鑲塊設在兩塊上模修邊鑲塊之間,其底部與氮氣彈簧工作端平面接觸。氮氣彈簧頂起時三者修邊刃口平滑相接,上模三塊修邊鑲塊同時完成修邊后,活動修邊鑲塊下面的氮氣彈簧受下模廢料刀的頂壓作用被壓縮,此時完成廢料切斷工作。該機構使模具實現了在切斷板料的同時修邊的目的,消除了廢料刀接刀處毛刺現象以及由于二次剪切而產生的廢料屑。

圖5 模具活動鑲塊

圖6 切料修邊同時進行

⑶對上模不起作用的刃口背過高區域進行研磨,使之與制件形狀相符,上模刃口優先開始工作,避免工件由于拉裂產生廢料屑。

分離類模具刃口形狀不規則的區域

分離類模具刃口形狀不規則的區域產生廢料屑的主要原因是:

⑴表面形狀不規則的區域(圖7),壓料面著色不好,這樣在剛開始切入時,受力向外變形,造成凹模工作部位對制件再次擠壓而產生廢料屑。

圖7 壓料面著色不均勻

⑵表面形狀不規則、起伏較大的區域,在剪切過程中不能同步切入,后被剪切的板料易被撕裂,由此產生廢料屑。

解決措施:

⑴提高該區域的壓料面著色狀態,著色率控制在90%左右。

⑵上下模刃口形狀要與產品形狀相符,避免制件出現懸空剪切或者不同時剪切。

⑶由于該區域上下模刃口形狀復雜,可適當控制刃口的切入深度,切入量控制在3~5mm左右。

分離類模具斜面刃口角度過大成鈍角或者銳角以及立面切斷區域

分離類模具斜面刃口角度過大成鈍角或者銳角以及立面切斷區域產生廢料屑的主要原因是:

⑴成鈍角時,刃口不鋒利,易產生毛刺,造成掉料屑;成銳角時,刃口強度不夠,刃口易損壞,產生掉碴。

⑵在豎直切斷時,間隙不好造成廢料屑(大部分是間隙過小),以及凹模工作面不光滑。

解決措施:

⑴在不影響產品質量的情況下,把鈍角或者銳角刃口的上斷面修成1~2mm寬的平臺(圖8)。

圖8 將模具鈍角或銳角處修成小平臺

⑵優化產品形狀和沖壓工藝,避免在立面上進行修邊或者切斷,如果產品形狀和沖壓工藝不滿足,刃口呈80°左右的銳角,嚴禁做成鈍角,保證刃口鋒利,嚴格控制刃口切入深度。切入深度控制在3mm左右。

分離類模具刃口接刀處、不同方向切斷的交匯處

分離類模具刃口接刀處、不同方向切斷的交匯處產生廢料屑的主要原因是:在刃口接刀處及不同方向切斷的交匯處,兩刃口要有3~5mm的重疊區域,分裂過程中刃口重疊區域的刃口分別對工件進行剪切,造成二次剪切,由此產生廢料屑。

解決措施:

⑴在刃口接刀處的重疊區域,增加工藝圓弧過渡(圖9),避免了重疊區域工件的二次剪切,杜絕了廢料屑的產生。

圖9 在刃口接刀處的重疊區域增加工藝圓弧過渡

⑵不同方向切斷的交匯處,改善修邊刃口接刀結構(圖10),實現一次修邊,避免由于二次剪切產生的廢料屑。

圖10 改善修刀刃口接刀結構

分離類模具平面刃口區域

分離類模具平面刃口區域產生廢料屑的主要原因是:長時間工作后,凸凹模刃口磨損使工作面不垂直,凹模工作光潔度不夠,產生軟毛刺,再與工件斷面進行擠壓而產生廢料屑。

解決措施:

⑴保證凸凹模間隙合理,刃口間隙控制在料厚的7%~10%。

⑵保證凹模光潔度,達到Ra0.8μm。

⑶保證凸凹模的垂直度。

結束語

沖壓成形過程中,摩擦是必然存在的,只要存在摩擦,就必定存在廢料屑。找到摩擦面和摩擦原因,有效減小摩擦,是控制廢料屑的有效措施。在沖壓生產中,板料鋅皮脫落是一種鍍鋅層與板料母材剝離現象,是成形過程中無法避免的,脫落的鋅皮會粘附在模具表面,形成制件壓痕和墊料等缺陷。模具結構中,不可避免地存在接刀,而接刀處必然產生廢料屑,合理設計接刀,是減少廢料屑的有效方案。模具使用過程中,正常磨損也是不可能避免的,模具導向間隙變大,模具工作間隙變大,這是使用模具生產的共性問題,也是產生廢料屑的主要原因,因此提高模具精度和耐用度是控制廢料屑的有效手段。結構受限于工藝,工藝受限于產品,沖壓產品的某些形狀,注定不可避免的要產生廢料屑,合理優化產品形狀,是控制廢料屑的先決條件。

從這些方面采取措施,可以有效減少廢料屑的產生,提高產品的質量,降低沖壓自動化生產停歇,提高生產效率。