分模鍛造與多向模鍛技術的概況與應用

文/莊武豪·武漢理工大學材料科學與工程學院

胡亞民,華林·武漢理工大學現代汽車零部件技術湖北省重點實驗室

分模鍛造與多向模鍛技術的概況與應用

文/莊武豪·武漢理工大學材料科學與工程學院

胡亞民,華林·武漢理工大學現代汽車零部件技術湖北省重點實驗室

模鍛工藝可以分為開式模鍛和閉式模鍛。開式模鍛的鍛件沿著分模面周圍形成橫向飛邊(圖1a),閉式模鍛亦稱無飛邊模鍛,其特征為模鍛時坯料在封閉的模膛中成形,因此閉式模鍛可以使鍛件的幾何形狀、尺寸精度和表面質量最大限度地接近于成品零件。閉式模鍛分為整體凹模閉式模鍛和可分凹模閉式模鍛,后者又稱分模鍛造。

圖1 模鍛分類簡圖

分模鍛造又稱為復動成形或閉塞鍛造,其特點為凹模可分,能夠保證復雜的鍛件從形腔中順利取出。分模鍛造的成形過程為可分凹模在一定壓力下合并成模腔,毛坯在模腔中定位,通過一個或多個沖頭對其施加壓力,使金屬充滿封閉型腔,然后沖頭回程,可分凹模打開,取出鍛件。

多向模鍛是一種能夠實現自不同方向同時或先后對毛坯進行擠壓,從而在一次加熱和壓力機一次行程中獲得形狀復雜鍛件的特殊分模鍛造。對于多向模鍛,可根據所用設備的不同分為兩類:一類是在通用鍛壓設備(如熱模鍛壓力機或普通曲柄壓力機、液壓機和螺旋壓力機)上使用多向模鍛專用模架和可更換的凸、凹模鑲塊實現的多向模鍛,該類多向模鍛的設備通用性高,但模具結構較為復雜,有效成形力受設備和模架的限制,只能用于生產一些中小型鍛件。另一類多向模鍛是采用專用的機械式、液壓式或“機械—液壓”聯合式多向模鍛壓力機,該類多向模鍛的設備結構較為復雜,不同方向的成形壓力分別由獨立的壓力系統提供,能夠保證各方向均有足夠大的成形力,適用于成形大型的、形狀復雜的鍛件。

分模鍛造的優點

分模鍛造作為閉式模鍛的一種,與開式模鍛相比較,具有以下特點:

⑴能夠成形的鍛件范圍廣。由于分模鍛造的凹模可分,因此可以解決其他模鍛存在的無法脫模的問題,能夠成形帶有孔型或表面形狀相當復雜的鍛件。而且分模鍛造的毛坯處于三向壓應力狀態,有利于提高金屬的塑性,能夠鍛造塑性差、鍛造溫度范圍窄的高合金鋼,如鈦合金、鎳基合金等。

⑵提高鍛件質量。分模鍛造能使鍛件與成品零件的形狀非常接近,使金屬纖維沿零件輪廓連續分布,變形金屬處于三向壓應力狀態,有利于提高金屬材料的塑性,防止零件內部出現疏松,避免某些合金材料在變形較大時產生表面裂紋,因此產品力學性能較一般開式模鍛件可提高25%以上。此外,由于鍛件無飛邊,不會因切邊而形成纖維外露,這對應力腐蝕敏感的材料和零件抗腐蝕氣氛是有利的。

⑶提高勞動生產率。分模鍛造可以實現大變形,能夠在一次加熱內一次成形復雜的鍛件,減少甚至取消模鍛制坯工藝,大大減少了模鍛制坯工步。分模鍛造還可以實現少無飛邊鍛造,可省去切邊工步和一些輔助工步,生產效率平均可提高25%~50%。由于減少了制坯工步,省去了切邊工步和輔助工步,因而比較容易實現模鍛的自動化生產,進一步提高生產效率。

⑷節約材料和能源的能耗。分模鍛造屬于以擠壓為主的閉式模鍛,飛邊很少或根本不產生,拔模斜度也可以很小(1°~3°)甚至為零,可以使鍛件的形狀最大限度地接近成品零件的形狀,因而能大大節約材料,同時也節約加熱毛坯所用的能源。其次,分模鍛造能夠實現一火成形,減少了坯料多次加熱所消耗的能源。

分模鍛造的設備及模具結構

普通鍛壓設備上常用的分模鍛造模具結構

在分模鍛造模具的結構設計中,需根據鍛件形狀,可分凹模的分模方式和夾緊機構及所選設備等進行設計。按照可分凹模的分模方向,可以分為水平分模,垂直分模和混合分模,其中前兩者容易在普通壓力機上實現,而混合分模一般在多向模鍛壓力機上使用。針對不同的分模形式對應不同的夾緊裝置,夾緊裝置的設計是分模鍛造模具結構設計的難點。目前采用分模鍛造的模具結構主要有以下4種。

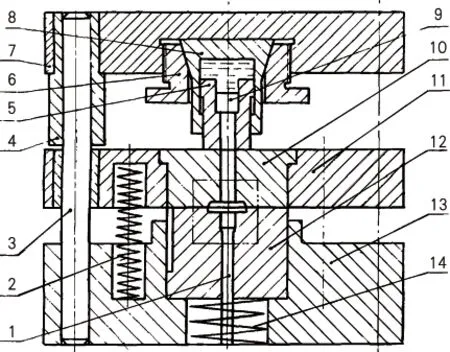

⑴彈性夾緊式分模鍛造的模具結構。彈性夾緊式模具結構由彈性元件壓縮時產生的彈力進行合模和夾緊,可以分為螺旋圓柱形彈簧、碟形彈簧、橡膠、氮氣彈簧以及玻璃纖維酚醛塑料(玻璃鋼)彈性元件等形式。

圓柱形彈簧的彈力較小,要獲得較大合模力所需的圓柱形彈簧數量多,蝶形彈簧較圓柱形彈簧能夠提供更大的合模力,但蝶形彈簧的壓縮行程不大,需要多層碟簧才能獲得較大的壓縮行程。使用玻璃纖維酚醛塑料作為彈性元件可以使模具結構簡單、可靠、剛性好,且玻璃鋼化學穩定性好,耐疲勞。但玻璃鋼的壓縮變形程度較小,在2t/cm2的壓力作用下,僅壓縮7%,因此僅適用于十字頭等成形行程較小的鍛件。

圖2為一種螺旋圓柱形彈簧與碟形彈簧的分模鍛造模具結構,合模力來自圓柱形彈簧和碟形彈簧的壓縮作用,但由于受壓力機結構空間的限制,所能安置彈簧的數量及大小有限,一般只限500~600kN的合模力。故只適宜于模鍛小型十字軸和三銷軸。

圖2 彈簧夾緊式模具結構

⑵液壓夾緊式分模鍛造的模具結構。液壓夾緊式模具結構是通過液壓油的壓力來提供合模力,較彈性式夾緊機構,夾緊力大且穩定可靠,同時模具的壓縮行程也比彈性式夾緊機構長,因此適用于液壓夾緊式模具結構的產品種類也比彈性夾緊式模具廣。

圖3為一種液壓夾緊式的分模鍛造模具結構。在壓力機工作臺上方,由大活塞、小活塞和缸體共同組成一個密閉的油腔。壓力機上滑塊下壓時,上、下半模合并,形成封閉模腔,此后大活塞上行,迫使小活塞下行,對已經放入模腔的坯料進行施壓,從而使金屬充滿模腔,成形產品。壓力機回程時,大活塞因自重而回程,小活塞也同時回到初始位置,鍛件留在下模上,由下頂料裝置頂出。

圖3 水平分模的液壓夾緊式模具結構

⑶剛性夾緊式分模鍛造的模具結構。括弧楔夾緊式模具結構是典型的剛性夾緊式分模鍛造的模具結構,該種裝置是通過幾組括弧楔從垂直方向將水平可分凹模夾緊和松開,其特點為剛度高、合模穩固,但結構復雜,且必須進行詳細的運動分析,保證夾緊機構的水平運動與可分凹模的垂直合模運動的協調性,因此設計與制造的精度要求高。

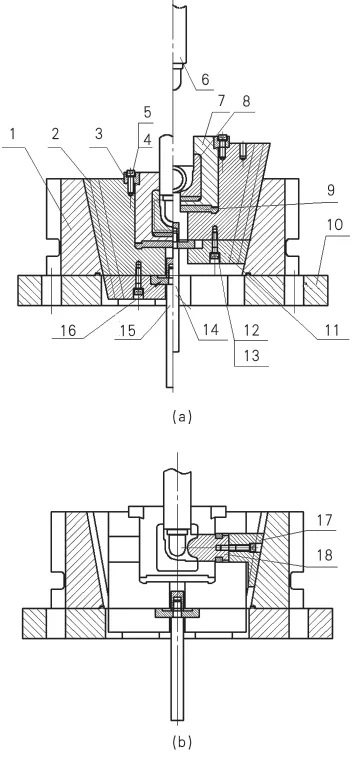

圖4所示為江蘇海達管件有限公司所采用的生產彎頭和三通管接頭的滑塊自鎖式分模鍛造模具結構。圖4a右側為開模狀態,當頂桿與定位托盤下移時,滑塊在重力作用下沿T形槽滑入凹模套中,鑲嵌在兩滑塊上的凹模隨滑塊合模,其上的芯模合并組成模腔,與此同時,側沖頭底座也沿著T形導軌下滑,與芯模一并構成模腔(圖4b)。此后,再將坯料放入模腔,上沖頭隨壓力機滑塊下行,對坯料進行施壓,成形鍛件。由于滑塊與凹模套的接觸面與垂直方向的夾角很小,滑塊在凹模套中發生自鎖現象,傳遞到滑塊上的變形抗力不會使滑塊上行而張開,此時凹模座對滑塊的反作用力提供該可分凹模的合模力。開模時,兩滑塊在頂桿與定位托盤的作用下被上推,沿T形導軌分開,從而打開凹模,取出鍛件。該模具常用于成形彎頭、三通等枝芽類零件。

圖4 滑塊自鎖式分模鍛造模具結構

⑷多向模鍛的模具結構。在普通壓力機上實現多向模鍛,關鍵在于設計合理的機械結構將普通鍛壓設備所提供的單一方向上的壓力轉為多方向的成形力。

楔塊式多向模鍛模具結構是鍛壓設備通用的模具結構,該模具結構的原理為幾組楔塊間的力和速度的傳遞,壓力機滑塊的下行速度和上模塊的速度、楔形塊的下行速度均相等,當上下凹模合并后,楔形塊將受塔形塊的作用力而沿著導軌向外移動,動圈將在楔形塊的推動下往下運動,動圈的速度又將傳遞到側滑塊,因此側滑塊將獲得一個水平速度,從而使安裝在側滑塊上的沖頭在水平方向上運動,擠壓模腔中的坯料,使其充滿形腔,得到理想鍛件。該模具的側滑塊可以為多塊,從而實現多個沖頭的運動。運用該模具結構可以生產各類多通管接頭或者小型十字軸鍛件。

江蘇海達管件有限公司還申報了一項杠桿式多向模鍛模具結構專利,該模具結構的下模座安裝在支撐底板內,兩者之間設有彈性體,該彈性體可以為彈力橡膠或彈簧。杠桿分別通過銷釘與橫向凸模座和支承底板相連,并形成回轉副。橫向凸模座與下模座之間以鍵與鍵槽的形式組成水平方向上的移動副。工作時,將該模具安裝在普通鍛壓設備上,將加熱的毛坯放入下凹模,啟動壓力機,上凹模與下凹模合并,上凹模對下凹模施加一個壓力,使下凹模壓縮彈性體,從而合并凹模整體往下運動,與此同時,部分壓力通過杠桿和凸模座傳遞給安裝在凸模座上的水平沖頭,使得沖頭對坯料施加壓力,最終成形所需鍛件。壓力機回程時,在彈性體的作用下,合并凹模上移,沖頭后撤,之后上凹模隨壓力機滑塊上行,打開凹模,取出鍛件。該模具可以由幾組杠桿機構組成,通過杠桿的運動實現多向模鍛,適用于生產三通、四通等管接頭。

莊武豪,武漢理工大學博士研究生,主要研究方向為齒輪、前軸、管接頭等汽車零部件塑性成形工藝與產品性能控制。