商用車前軸精密輥鍛成形工藝研究

文/李偉,陳文琳·合肥工業大學材料科學與工程學院

朱騰,陳馳·合肥汽車鍛件有限責任公司

商用車前軸精密輥鍛成形工藝研究

文/李偉,陳文琳·合肥工業大學材料科學與工程學院

朱騰,陳馳·合肥汽車鍛件有限責任公司

精密輥鍛前軸的難點在于孔形的選擇與匹配。本文以某商用車前軸為例,提出一種新的設計方法,首先設計出前軸各道次不同區段的孔形,結合數值模擬分析,確定匹配良好的孔形系;在孔形系確定后,通過理論計算設計前軸各道次不同區段縱向尺寸,并設計各道次輥鍛模具;采用數值模擬與物理實驗相結合的方法,最終得到符合要求的輥鍛件。

前軸鍛件形狀復雜,鍛造成形難度大。20世紀末,我國獨立開發了精密輥鍛—整體模鍛前軸成形工藝,該工藝的難點是孔形的選擇與匹配。前軸工字梁采用精密輥鍛可達到最終成形尺寸,模鍛時該部位不再產生塑性變形,顯著降低了模鍛成形力,對鍛造設備的噸位要求也大大降低。但該工藝難度較大,輥鍛成形時,金屬流動情況復雜。傳統前軸工藝設計時,在各道次輥鍛模具設計完成后,對整個輥鍛過程進行物理實驗,需要同時考慮孔形系的充滿與縱向尺寸的匹配,需要多次修模、試模,浪費大量資源、能源。

本文將成形時較難控制的工字筋、座板部位孔形單獨設計,并對不同區段孔形系進行局部數值模擬研究,在準確掌握了各道次孔形的填充情況后再結合理論計算對輥鍛毛坯與輥鍛模具進行整體設計,最后結合有限元數值模擬與物理實驗確定前軸精密輥鍛成形工藝方案,該設計方法大大減少了產品開發時間與產品調試次數。

前軸精密輥鍛工藝分析

重型商用車前軸簡圖如圖1所示,兩主銷孔間距為(1858±3)mm,允許誤差僅為0.16%,精度要求較高。座板截面與工字筋截面為前軸精密輥鍛中最難成形的截面,座板上下筋差別較大,材料分布不均勻,工字筋窄而深,成形難度較大。在精密輥鍛—整體模鍛成形工藝中,工字筋及座板在輥鍛時已經基本成形完畢。一般采用三道次輥鍛成形,第一道次輥鍛對金屬坯料進行分配,第二道次輥鍛預成形座板、工字筋,并進一步分配頸部金屬坯料,第三道完成工字筋部分成形。由于輥鍛過程中金屬變形與流動規律復雜,不同道次坯料形狀、尺寸相互影響,很容易出現模具孔形充不滿及縱向長度不匹配等缺陷。

圖1 前軸簡圖

前軸精密輥鍛工藝設計

座板截面輥鍛成形研究

座板截面為前軸最大截面,為減少輥鍛道次,坯料直徑選擇能充滿座板截面的較小值,結合工字筋及其他截面延伸系數來確定最終坯料直徑。為保證終鍛時座板截面的形狀,輥鍛件留有一定變形余量,座板處采用兩道次輥鍛成形,第一道輥鍛件旋轉90°進入第二道。

初步選取φ150mm的棒料,為準確分析各道次輥鍛過程中孔形充滿情況,按實際情況設置邊界條件,對座板截面輥鍛成形進行數值模擬。由于輥鍛過程為典型連續局部成形,為節省運算時間,提高設計效率,可采用分段式模擬方法對座板截面進行局部模擬。各道次孔形充滿情況為第一道截面孔形采用“禮帽式”孔形,截面形狀符合要求,第二道孔形充滿,座板截面孔形設計符合要求。

工字筋截面輥鍛成形研究

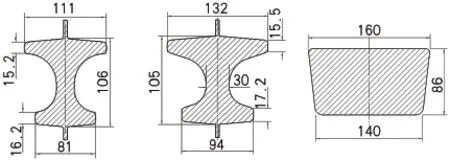

前軸工字筋截面(圖2),完全采用輥鍛成形。工字筋上下筋為不對稱結構,且筋部窄而高,與幅板落差較大,這種結構大大增加了成形難度,工字筋在成形時,軸向方向無約束,金屬更易沿軸向流動,金屬流動復雜,增加了其成形難度,因此對金屬坯料的分配及預成形形狀要求較高。

工字筋一般采用三道次輥鍛成形,坯料由第一道進入第二道時旋轉90°,第二道進入第三道時不旋轉。輥鍛成形時,金屬以壓下變形為主,為保證第三道輥鍛時,工字筋孔形能充滿,第二道輥鍛件高度應該較第三道高。由于第二道變形量較大,為保證能準確得到所需第二道輥鍛件截面形狀,第一道、第二道之間需要較高的延伸系數,第一道孔形應容納盡可能多的金屬坯料。工字筋孔形系設計如圖2所示。采用分段式模擬方法對工字筋截面進行成形性分析,各道次孔形都能充滿,并產生少量飛邊,工字筋截面孔形設計符合要求。

圖2 工字筋截面孔形系

前軸精密輥鍛縱向尺寸設計

采用上述工藝設計及分段式數值模擬方法可以確定前軸不同截面輥鍛成形時的孔形系。在精密輥鍛—整體模鍛成形工藝中,前軸兩“拳頭”部位在終鍛時成形,根據熱鍛件形狀及等體積原理設計出不同道次輥鍛件。

前軸精密輥鍛成形研究

精密輥鍛有限元研究

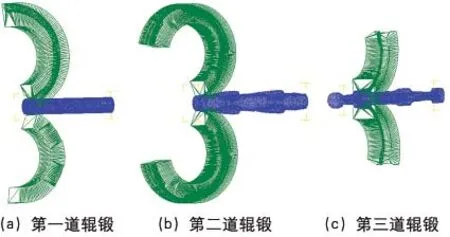

由于前軸長度較長,在精密輥鍛模具設計時要充分考慮前滑的影響,結合生產實踐經驗,前軸精密輥鍛不同道次、不同區段采用不同前滑值。利用三維造型軟件建立前軸精密輥鍛幾何模型,并導入有限元數值模擬軟件中,建立圖3所示的精密輥鍛有限元模型。

圖3 精密輥鍛有限元模型

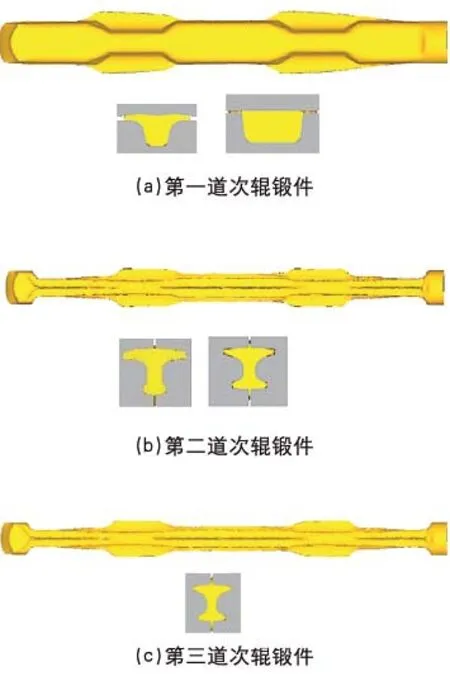

圖4 前軸精密輥鍛工藝模擬結果

利用三維有限元軟件對精密輥鍛過程進行數值模擬,各道次數值模擬結果如圖4所示。第一道輥鍛為制坯輥鍛,主要目的是對軸向金屬進行合理分配,并對座板部位進行預成形。由于第一道變形非常不均勻,輥鍛件易發生彎曲,在輥鍛件前端必須施加徑向約束來模擬機械手的夾持固定作用。從圖4a中可以看出,其孔形充滿情況與分段式模擬相同,驗證了分段式模擬的可行性,座板處“禮帽式”孔形實現了其強制展寬的作用,工字筋處箱式孔形充滿,為后續變形預留足夠的材料。第一道輥鍛過程中,“禮帽式”孔形與箱式孔組合,輥鍛件不易傾倒,輥鍛穩定性較高。

第二道輥鍛是整個輥鍛過程中變形最劇烈的階段,前后臂及座板基本成形完畢,工字筋部位為預成形。金屬流動復雜,第一道輥鍛后輥鍛件旋轉90°送入第二道輥鍛模具,第一道“禮帽式”展寬部位恰好落入第二道孔形座板位置,輥鍛件不會因為變形不均勻而發生左右擺動,增加了工藝的穩定性。隨后第一道箱式截面進入工字筋預成形孔形,左右也被孔形側壁限制,同樣不會發生左右擺動。從圖4b中可以看出,孔形均充滿,工字筋處產生少量飛邊,輥鍛件符合設計要求。

第三道輥鍛為成形輥鍛,該工步完成工字筋截面的終成形,其前后臂及座板均不參與成形。第二道輥鍛件直接放入第三道輥鍛模具中,不再進行旋轉。從圖4c中可以看出,工字筋孔形填充良好,飛邊分布均勻,符合設計要求。

精密輥鍛物理實驗研究

前軸精密輥鍛成形是一種連續局部成形工藝,成形過程中,金屬流動復雜,影響因素較多,到目前為止,還未能對其進行準確的理論計算、分析,在實際生產過程中有限元數值模擬能夠對工藝設計起到一定的指導作用,但模擬時的邊界條件設置等不可能完全與實際生產保持一致,因此需要對前軸輥鍛過程進行物理實驗,對生產工藝進行調試。前軸精密輥鍛數值模擬研究確定了工藝設計方案的正確性,為盡量保證物理實驗與數值模擬的一致性,將所建立輥鍛模具幾何模型導入加工中心,按照設計方案加工輥鍛模具,采用42CrMo鋼棒料對前軸精密輥鍛過程進行調試。

輥鍛工藝調試時主要的問題是輥鍛模具孔形是否充滿、孔形系是否匹配,輥鍛件長度是否符合設計要求。各道次輥鍛實驗件如圖5所示,從圖5中可以看出,實驗結果與模擬結果相吻合,輥鍛模具孔形充滿,孔形系匹配良好,輥鍛件長度符合設計要求,驗證了前軸精密輥鍛有限元模型的正確性,同時也驗證了該工藝設計方法的可行性,大大減少了調試次數。

圖5 前軸精密輥鍛工藝實驗結果

結束語

通過對前軸進行工藝分析,提出了一種新的前軸精密輥鍛工藝設計方法:

⑴對前軸的特征截面工字筋、座板部位孔形單獨設計,對各特征截面孔形系進行局部數值模擬研究。

⑵準確掌握各道次孔形的充滿情況后,結合理論計算設計輥鍛毛坯與相對應輥鍛模具。

⑶采用有限元數值模擬與物理實驗相結合的方法對前軸精密輥鍛成形工藝方案進行驗證,在較短的調試時間內得到了尺寸合格的輥鍛件。