重慶濰柴某型曲軸RR法鐓鍛工藝優化設計

文/匡利華·中車資陽機車有限公司 李天國·杭州巨星有限公司

重慶濰柴某型曲軸RR法鐓鍛工藝優化設計

文/匡利華·中車資陽機車有限公司 李天國·杭州巨星有限公司

本文分析了濰柴某型曲軸結構特點和優化前鍛造工藝特點,結合半成品交貨狀態和技術要求進行了鍛造工藝優化設計,并通過試驗和實際生產驗證了該工藝方案的合理性與可行性;鍛造工藝優化后,單支曲軸節省坯料665kg,經濟效益顯著。

某型柴油機是重慶濰柴在吸收了國內外同類機型先進技術的基礎上,自行設計、制造的新型柴油機,標定功率為1103~1470kW,轉速為750~1000r/min,缸徑為250mm,沖程為300mm。該系列柴油機具有結構緊湊、使用可靠、經濟技術指標優良、通用性強等優點,可作為近海或內河航運的客船、貨船、陸用發電機組以及其他動力裝置等的原動力。

產品結構分析

該款曲軸由6個曲拐、3個飛輪端法蘭和1個自由端法蘭組成。其產品結構參數如表1所示,產品三維圖如圖1所示。此產品與其他曲軸產品相比,主要特點為第12曲柄(為方便起見,本文定義從自由端起向“P”端曲拐依次為1→6拐,曲柄依次為1→12曲柄)為止推軸承擋曲柄,其曲柄圓直徑比其他11個曲柄圓直徑大,且曲柄厚度比其他曲柄厚,因此鍛造難度大。

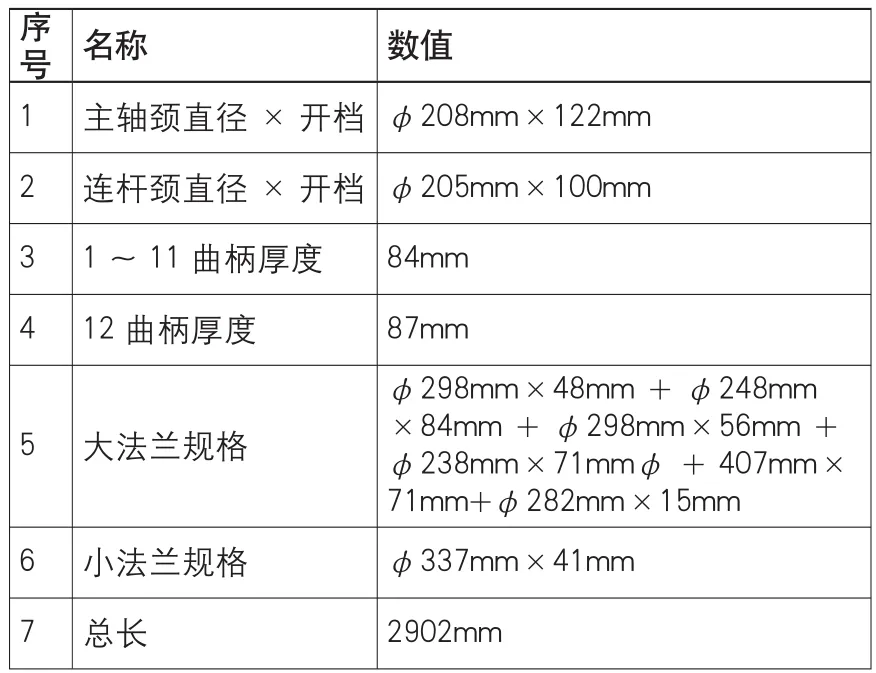

表1 產品結構參數

圖1 產品三維圖

工藝優化前鍛造工藝特點

工藝優化前鍛造工藝

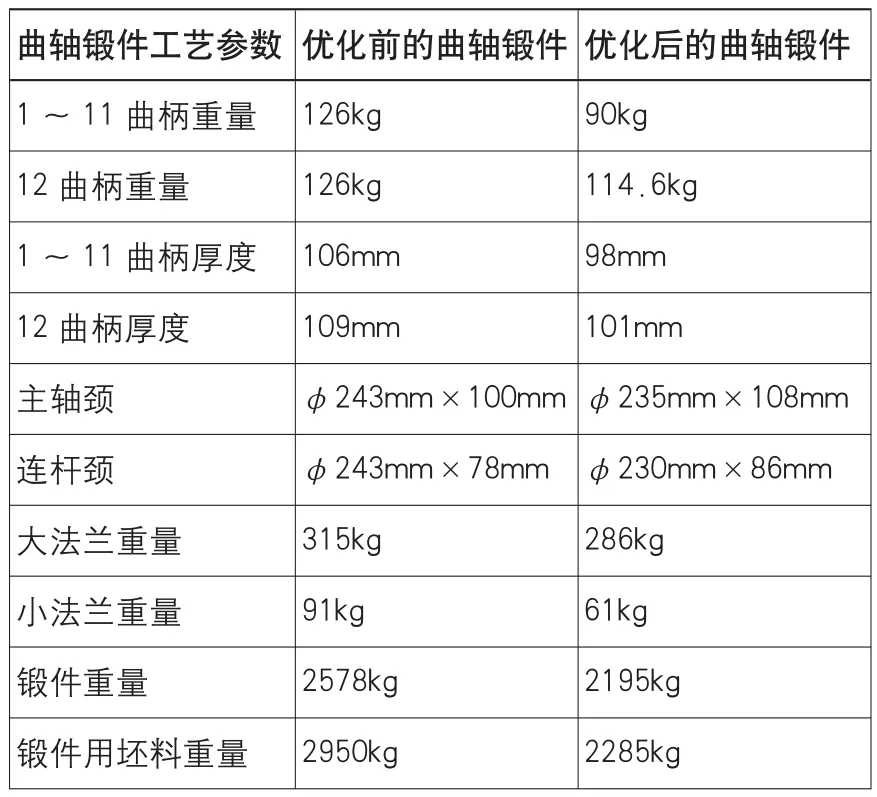

優化前鍛件是以第12曲柄(大曲柄)進行放量設計,因此1~11曲柄的鍛造余量很大,材料用料浪費,同時增加下道工序加工量。具體工藝參數如表2所示。

工藝優化目的和依據

⑴工藝優化目的。根據優化前的工藝特點通過工藝優化提高材料利用率,節約成本。

⑵工藝優化依據。鍛件設計對第1~11曲柄和第12曲柄分別放量設計,從而優化曲柄設計,同時優化主軸頸徑向余量和開檔余量。

表2 工藝優化前鍛件主要工藝參數

鍛造工藝優化設計

鍛件優化設計

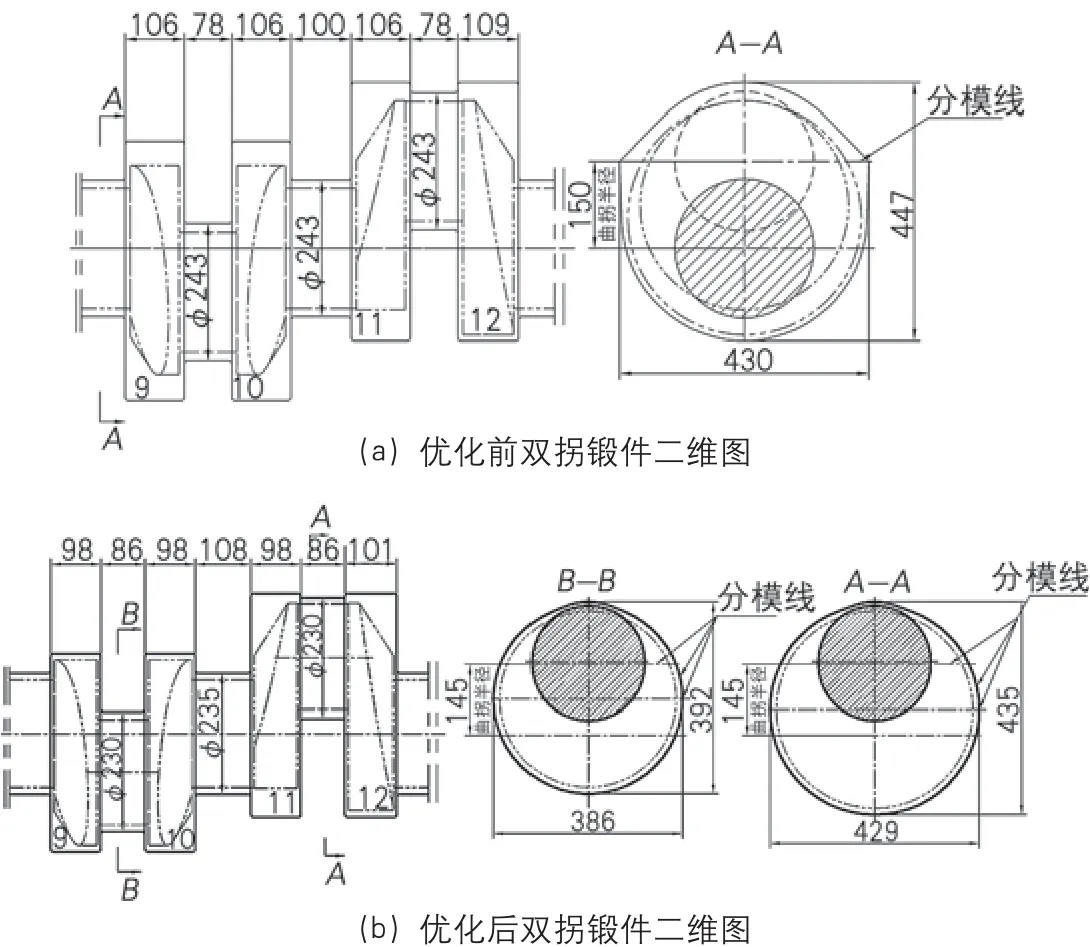

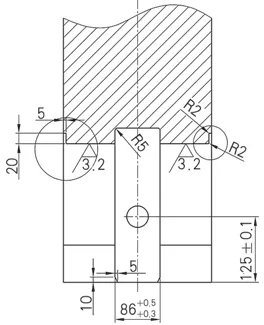

⑴曲柄優化。分模線由原來的單分模優化為曲線式雙分模,從而優化了曲柄圓周余量,鍛件輪廓與產品輪廓線高度吻合,余量均勻,最小的余量達到12.5mm。工藝優化前后的雙拐鍛件二維圖如圖2所示,圖中雙點劃線為交貨狀態輪廓線,實線為鍛件輪廓線。

圖2 工藝優化前后雙拐鍛件二維圖

⑵主軸頸直徑和開檔余量優化。主軸頸直徑由φ243mm優化為φ235mm,主軸頸開檔由100mm優化為108mm。

⑶坯料規格優化。坯料規格為臺階坯,其直徑φ293mm部分優化為φ275mm,直徑φ271mm部分優化為φ253mm。

工藝優化前后參數對比

優化后鍛件重量減輕了383kg,坯料重量減少了665kg,材料利用率顯著提高。表3為工藝優化前后參數對比表。

工裝圖設計

工裝的主要作用為成形、夾緊和定位,成形部分有彎曲上模、彎曲下模和彎曲上模鑲塊;定位部分有定位擋板和曲拐定位模;夾緊部分有夾緊擋板和夾緊模。

為節省工裝費用,根據鍛造工藝優化結果,除新制一套成形模外,其他工裝均將原有的工裝進行改造后使用。

生產驗證

⑴為驗證工藝和鍛造工裝設計的合理性,進行了雙拐鍛造試驗。圖3為雙拐鍛造實物,曲柄成形良好,無缺肉塌角等缺陷。劃線結果為:開檔方向余量最小為3mm;曲柄圓周方向的余量最小為6mm;曲拐半徑第1拐和第2拐分別為R1=139.5mm,R2=142mm;連桿頸頂部最小余量為5mm。成形效果良好,基本滿足下工序加工要求。但有些地方還需要進一步優化,如平衡塊安裝面上飛邊大、曲拐半徑比實際要求的150mm小。

⑵針對第1次雙拐鍛造試驗結果,分析曲柄平衡塊安裝面上起飛邊的成因。該曲軸鍛件的特點為曲柄平衡塊安裝面與主軸頸頂部基本齊平,落差只有1.5mm;因此該軸在擠壓成形過程中平衡塊安裝面上容易出飛邊。飛邊存在對鍛件長度尺寸會有一定影響,在曲軸擠壓成形時存在RR模具壓不靠的風險,從而造成鍛件偏長。

表3 前后工藝參數對比

圖3 第1次雙拐試驗鍛件實物

根據上述分析,將彎曲上模體進行優化,即兩型腔外側增加了兩個飛邊槽,如圖4所示。將平衡塊上飛邊裝入所設計的飛邊槽中,這樣在曲軸擠壓成形過程中不會影響RR模具壓靠,避免曲軸鍛件偏長。

經過對工裝的優化,進行第2次雙拐試驗,并且鍛造過程中在彎曲上模體上加墊10mm,增加錯拐行程,即增加曲拐半徑。圖5為第2次雙拐鍛造試驗的鍛件實物,劃線結果:開檔方向余量均勻,最小為5mm,曲拐半徑第1拐為149mm,第2拐為150mm。由此可見,彎曲上模體開飛邊槽對鍛件的長度控制效果明顯,在彎曲上模體上加墊對增加曲拐半徑有效。

⑶雙拐試制成功,投入了整軸和小批量試生產,為確保鍛件長度不偏長或短,要求操作工鍛造時需待前面擠壓完成的曲拐冷硬冷黑后方可裝爐加熱。圖6為小批量生產鍛件實物圖。

圖4 彎曲上模體飛邊槽的設計

圖5 第2次雙拐試驗鍛件實物

圖6 小批量鍛件實物

結束語

通過優化曲柄形狀、優化主軸頸直徑和開檔余量、優化訂料規格達到該款曲軸鍛造工藝優化目的,單支曲軸跟原工藝相比節省原材料665kg,在提高材料利用率的同時,也減少了后期加工量。

以原材料每千克12元的價格計算,工藝優化后單支曲軸節省原材料費用為7980元。我公司2015年該型曲軸的訂單量120支,據此計算,節約原材料費用共計95.76萬元。新制工裝和改制工裝共需費用為21.48萬元。因此,僅2015年生產的該型曲軸因工藝優化節約的成本就達74.28萬元。