基于Deform-3D的車用下軸套零件冷擠壓模具結構優化設計

馬婷婷,龔紅英,仇丹丹,徐芃,王建,嚴嵩,廖澤寰

(1.上海工程技術大學材料工程學院,上海201620;2.上海東芙冷鍛制造有限公司,上海201100)

基于Deform-3D的車用下軸套零件冷擠壓模具結構優化設計

馬婷婷1,龔紅英1,仇丹丹1,徐芃1,王建1,嚴嵩1,廖澤寰2

(1.上海工程技術大學材料工程學院,上海201620;2.上海東芙冷鍛制造有限公司,上海201100)

目的 分析擠壓成形中車用下軸套零件成形表面出現的折疊缺陷,優化擠壓上凹模的底部出口斜度、下凹模的入口斜度和擠壓深度等主要成形工藝參數。方法 采用DEFORM-3D軟件,對汽車下軸套零件的冷擠壓成形工藝進行了系統的有限元數值模擬試驗。結果 擠壓成形模具結構設計不合理,導致在成形過程中模具分型面處金屬出現匯流并形成折疊。結論 通過優化擠壓模具結構,使金屬成形良好,無折疊缺陷出現,最終獲得了較為合理的冷擠壓模具結構。

汽車下軸套零件;冷擠壓工藝;有限元數值模擬;模具結構優化

冷擠壓是在常溫下對金屬材料進行塑性變形,將毛坯放入裝有壓力機的模具型腔內,在壓力和一定速度作用下,迫使金屬毛坯產生塑性流動,以此獲得所需一定形狀及尺寸的零件[1]。冷擠壓工藝具有節省材料、產品機械性能優良、成形精度高以及工序少等優點。同時,冷擠壓過程中坯料的變形抗力遠大于鍛造和沖壓,這不僅限制冷擠壓件的材料和尺寸的選擇范圍,還影響到成形設備噸位的選擇和模具的使用壽命[2—3]。冷擠壓成形加工是靠模具來控制金屬流動,靠軟化金屬體積的大量轉移來成形所需的零件,因此,零件冷擠壓的成功與失敗與模具結構設計、模具材料等密切相關,模具工作部分設計的合理性對零件的質量尤為重要。由于零件的幾何形狀不同,其工藝路線制訂和模具結構設計也大相徑庭,所以當產品出現成形缺陷時,僅憑經驗分析其原因往往是困難的,且局限性較大[3],因此需要借助于計算機數值模擬技術。利用DEFORM-3D軟件對汽車下軸套零件的冷擠壓成形工藝進行有限元模擬,分析了二次擠壓中工件表面出現折疊缺陷的原因,結果表明:擠壓的模具結構不合理導致后續工序中分型面處出現匯流并形成折疊。通過優化擠壓模具結構,得到了滿足實際生產要求的冷擠壓模具[4—14]。

1 冷擠壓工藝有限元模擬

1.1 下軸套冷擠壓成形工藝性分析

采用相關企業提供的兩件3D模型,見圖1a所示,并提供企業初始擠壓模具結構,分為兩道擠壓工序:第一次擠壓工序,主要采用反擠壓來實現底部深孔和外部椎體的預成形,擠壓所用坯料,見圖1b所示;第二次擠壓工藝進行零件凸緣以及最大直徑部位成形,見圖1c所示。首先,采用UG NX軟件及進行冷擠壓零件工藝參數計算,建立起相應的該零件的冷擠壓工藝工序件的幾何3D模型,如圖1所示,然后根據所建的冷擠壓工序件,在UGNX軟件中設計和建立兩次冷擠壓成形工序所需的上下模[5],并使工件和工作零件進行裝配,最后導入Deform-3D軟件中建立相應的FEM分析模型。由于該冷擠壓件為典型軸對稱零件,因此整個擠壓成形有限元數值模擬實驗中選取坯料和模具的1/8進行相應的數值模擬實驗。

分別采用Deform-3D軟件對車用下軸套零件的2個冷擠壓成形工序進行了系統的數值模擬實驗。在數值模擬實驗中,采用的初始坯料為圓棒料,具體尺寸為:直徑46 mm,高度26.5 mm,材質為20#鋼。

圖1 車用下軸套零件3D模型Fig.1 3D mold of automobile lower shaft sleeve

1.2 數值模擬實驗的成形工藝參數設置

由于采用冷擠壓工藝進行成形加工,因此在模擬實驗中將工件和模具的成形溫度均設定為20℃。模擬時坯料的最大單元網格尺寸為0.8 mm,尺寸比例因子設置為0.8,坯料網格單元數目為12 000。在成形模擬計算中均進行體積補償。模擬實驗的摩擦采用剪切摩擦,工件與凸凹模的摩擦因數為0.15,上模下行速度為12 mm/s,彈性模量為210 GPa,泊松比為0.27,屈服強度為355 MPa。在兩道擠壓工序完成后,對第二次擠壓成形結束時模具應力大小及分布情況進行研究。

2 數值模擬實驗與結果分析

圖2所示為進行第二道擠壓工序后獲得的工件等效壓力,從圖2a可知,在完成第二次擠壓工序后,下軸套零件的凸緣側面出現了折疊缺陷。當壓下量達到8.5 mm時,坯料開始充填下凹模的最大直徑處。隨著凸模繼續下行,在上、下凹模的分型面處金屬填充不足,形成了一個封閉的空腔。圖2中在空腔底部產生的等效應力大于空腔側面部分的,從而促使該空腔不斷縮小,且橫截面演化為矩形。當壓下量為10.5 mm時,如圖2c所示,該空腔的側面與底部的夾角趨于銳角,最終形成環繞工件大徑表面的環形折疊缺陷。由于擠壓分型面處金屬不均勻變形是產生環形折疊的主要原因[3],合理的金屬流動會增強工件力學性能,反之,不合理的金屬流動會導致缺陷的產生。金屬在進入穩定擠壓流動時,劇烈變形區也是集中在凹模錐孔附近高度很小的范圍內,金屬在進入變形區以前或離開變形區以后幾乎不發生塑性變形,僅作剛性平移[1]。對模具結構及相關幾何參數進行理論分析后發現,擠壓模具中凸模的底部圓角取值太小,使得花鍵連接軸內孔金屬在擠壓過程中出現了過度貼模和擦傷。

圖2 第二次擠壓成形后獲得的等效應力分布情況Fig.2 Distribution of equivalent stress in the second extrusion

圖3 第二次擠壓成形中部分流動速度矢量分布Fig.3 Flowing velocity of billet in the second extrusion

此外,根據整個擠壓成形模擬實驗結果發現:由于第二次擠壓成形過程中金屬變形程度較大,模具載荷不斷上升,最大值達到504 t,而第一次擠壓成形獲得的模具載荷最大值僅為256 t。根據擠壓成形工藝設計理論可知:如果采用合理的冷擠壓工藝,每道擠壓成形工序的變形量設置應該較為均勻,使每道工序的模具最大載荷均低于設備的許用范圍,以達到既保證工件的成形又能保護設備和工具的目的。

由模擬實驗結果分析,該零件冷擠壓成形不足之處:1)一次擠壓的變形量過小,尤其是工件最大直徑處的高度較小,使二次擠壓中變形量過大;2)一次擠壓下凹模的入口斜度太大,上凹模的入口斜度太小,使坯料最大直徑處在第二次擠壓成形的模具載荷劇烈上升;3)凸模的底部圓角太小,使得軸套內孔金屬貼模過大而導致擦傷。

3 擠壓工序模具結構優化設計

為解決零件成形問題,針對工序模具結構設置的不足之處,進行了進一步模具優化設計及進一步模擬實驗研究:首先,為了減少應力集中將凸模頂部錐角由原來的73°增加到75°;然后,為了避免從一個斷面過渡到另一個斷面時發生急劇變化,將凹模的過渡處圓角由原來的R1.5 mm改為R2 mm;其次,為了減小模具的變形死區,將模具錐角由原來的11°增加到12°;最后根據此尺寸設計獲得其他部位尺寸,并通過調整模具圓角的大小來調整整個冷擠壓零件的體積,使其與前后工序一致[15]。最終確定的第一次擠壓工序件的幾何形狀,如圖4b所示。

圖4 優化前后擠壓成形件形狀的變化示意Fig.4 Changes in shape of formed pares before and after improvement

優化擠壓模具參數后,進行了相應的有限元模擬試驗。如圖5所示為優化后的第二次擠壓工序工件的金屬變形示意圖,可見金屬變形主要發生在工件的最大直徑處及外側部位,尤以外部過渡的變形最為強烈。

圖5是利用Deform-3D軟件中的點追蹤功能模塊,采集數據點用以計算上、下凹模圓角處及內孔底部3個典型區域的等效應變和材料破壞值的變化。根據圖5所示,隨著凸模壓下量的逐漸增大,點P1和P3的等效應變值改變不明顯,但均高于P2處的等效應變值。同時,點P1和P3的破壞值較大,遠高于點P2,這是減小下凹模入口斜度的結果。由圖5d可見,當第二次擠壓成形完成時,點P1附近的金屬變形均勻,未發生急劇變化,這說明優化后的模具在分型面處的金屬流動及塑性變形更為合理,無折疊缺陷。

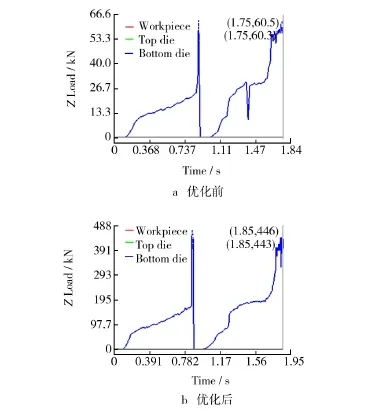

圖6為優化前的模具載荷曲線與優化后的模具載荷曲線。可見,優化后模具的最大載荷值降低,第一次擠壓工序模具載荷最大值為40 t,第二次擠壓工序模具載荷最大值為48 t。改進前的模具參數:下凹模入口斜度、上凹模入口斜度、下凹模大孔深度、上模圓角、上凹模和下凹模縱深度分別為20°,20°,9.1 mm,103.7 mm,1.7 mm,168.7 mm,改進后則分別為5°,30°,10.4 mm,104.4 mm,2.0 mm,169.4 mm。

圖5 根據優化模具擠壓獲得的工件金屬變形示意圖Fig.5 Cubic model evolution in the second extrusion after improvement

圖6 模具結構優化設計前后獲得的模具載荷曲線Fig.6 Mole load curve before and after structure optimization

4 結論

基于Deform-3D軟件對汽車下軸套零件冷擠壓成形進行了系統的有限元數值模擬試驗,并根據數值模擬實驗進行了相應的擠壓模具結構優化設計。數值模擬實驗結果表明:模具結構優化設計前,由于存在擠壓凸模的底部出口處斜度過小,擠壓凹模的入口斜度和深度過大,從而導致擠壓成形過程中,坯料在模具分型面處發生了嚴重的折疊缺陷;同時,由于擠壓凸模的底部圓角太小,導致坯料貼模而出現模具表面劃傷。進行擠壓模具結構優化設計后,再進行相應的有限元數值模擬實驗,實驗獲得的結果表明:擠壓凹模的最大內徑處的金屬填充效果得到較大改善,無金屬折疊缺陷出現;同時模具載荷也降低了,最大模具載荷值為192 t,滿足相關企業生產要求;坯料貼模和凸凹模工作表面的磨損狀況也得到較大改善。

[1]洪慎章.冷擠壓使用技術[M].北京:機械工業出版社, 2005. HONG Shen-zhang.The Use of Cold Extrusion Technology [M].Beijing:Machinery Industry Press,2005.

[2]賈利利.擠壓工藝及模具[M].北京:機械工業出版社, 2004. JIA Li-li.Extrusion Process and Mould[M].Beijing:Machinery Industry Press,2004.

[3]王以華.鍛模設計技術及實例[M].北京:機械工業出版社,2009. WANG Yi-hua.Forging Die Design Techniques and Examples[M].Beijing:Machinery Industry Press,2009.

[4]王波,李名堯,陳傳山,等.基于Deform 3D內齒冷擠壓數值模擬分析[J].上海工程技術大學學報,2012,26 (1):70—73. WANG Bo,LIMing-yao,CHEN Chuan-shan,etal.Analysis Software in Numerical Simulation of Cold Extrusion for Inner Gear Deform 3D[J].Journal of Shanghai University of Engineering Science,2012,26(1):70—73.

[5]龔紅英,朱卉,徐新城,等.基于Deform-3D的汽車零件冷擠壓成形方案研究[J].鍛壓技術,2010,35(5):16—19. GONG Hong-ying,ZHU Hui,XU Xin-cheng,et al.Study onCold Extrusion Forming Plans of Automobile Part Based on Deform-3D[J].Forging and Stamping Technology,2010,35 (5):16—19.

[6]蘇曉斌,龔紅英,李會肖,等.汽車蓄能器殼體件擠壓成形工藝研究[J].鍛壓技術,2013,38(2):77—80. SU Xiao-bin,GONG Hong-ying,LIHui-xiao,etal.Research on Extrusion Forming Process of Automobile Accumulator Shell[J].Forging and Stamping Technology,2013,38(2): 77—80.

[7]張浩,蘇曉斌,龔紅英,等.典型車用殼體零件溫擠壓成形工藝數值模擬[J].上海工程技術大學學報,2013,27 (3):221—225. ZHANG Hao,SU Xiao-bin,GONG Hong-ying,et al.Numerical Simulation ofWarm Extrusion Forming Process for Typical Automotive Shell Part[J].Journal of Shanghai University of Engineering Science,2013,27(3):221—225.

[8]李會肖,龔紅英,王斯凡,等.SCM435花鍵軸冷擠壓過程工藝分析[J].熱加工工藝,2014,43(19):131—133. LIHui-xiao,GONG Hong-ying,WANG Si-fan,et al.Analysis of Cold Extrusion Process on SCM435 Spline Shaft[J]. HotWorking Technology,2014,43(19):131—133.

[9]ZHANG Shuang-jie,GAO Ying,ZENG Fu-ming,et al.Research on Open-die Cold Extrusion Technology of the Electromotor Shaft Shoulder Fillet[J].Computer Engineering and Technology(ICCET),2010(1):702—704.

[10]GONG Hong-ying,ZHU Hui,ZHAO Zhong-hua,et al.The Cold Extrusion Forming Process Optimization about the Hexagonal Bowl Auto Part[J].Measuring Technology and Mechatronics Automation(ICMTMA),2011 Third International Conference on,2011(3):729—732.

[11]LIN Qi-quan,DONG Wen-zheng,WANG Zhi-gang,et al. Research on Galling Behavior in Square Cup Drawing of High Tensile Strength Steel[J].Digital Manufacturing and Automation(ICDMA),2010 International Conference, 2010(2):212—215.

[12]周波,張寶紅,張治民.高強度異形件擠壓成形工藝研究[J].鍛壓技術,2008,33(3):16—18. ZHOU Bo,ZHANG Bao-hong,ZHANG Zhi-min.Research on Extrusion Forming Process of Irregular Parts with High Strength[J].Forging and Stamping Technology,2008,33 (3):16—18.

[13]徐虹,賈樹盛,白鳳梅,等.基于數值模擬的漸開線花鍵件冷擠壓工藝參數優化[J].塑性工程學報,2005,12 (6):7—10. XU Hong,JIA Shu-sheng,BAI Feng-mei.Optimization of Cold Extrusion Process Parameters for Involute Spline Part Based on Numerical Simulation[J].Journal of Plasticity Engineering,2005,12(6):7—10.

[14]KIMSoo-Young,KUBOTA Satoshi,YAMANAKA Masahito. Application of CAE in Cold Forging and Heat Treatment Processes for Manufacturing of Precision Helical Gear Part [J].Journal of Materials Processing Technology,2008, (201):25—31.

[15]栗育琴,張安民.基于Deform的溫擠壓模具塑形變形失效分析[J].鍛壓技術,2011,36(6):141—144. LIYu-qin,ZHANG An-min.Plastic Deformation Failure A-nalysis ofWarm Extrusion Die Based on Deform[J].Forging and Stamping Technology,2011,36(6):141—144.

Optim ized Design of Die Structure of Automobile Bushing Parts during Cold Extrusion Processing Based on Derorm-3D

MA Ting-ting1,GONG Hong-ying1,QIU Dan-dan1,XU Peng1, WANG Jian1,YAN Song1,LIAO Ze-huan2

(1.School of Materials Engineering,Shanghai University of Engineering science,Shanghai201620,China; 2.Shanghai Dongfu Cold Forming Manufacturing Co.,Ltd.,Shanghai201100,China)

The aim of this study was to analyze the fold defect on the surface of the partof automobile lower shaft sleeve during extrusion forming and optimizemain forming parameters such as bottom outletslope ofupper die,inlet slope of lower die and extrusion depth.By using DEFORM3D software,a systematic FEMsimulation was conducted on the cold extrusion processing of automobile lower shaft sleeve.The unreasonable design of die structure in the extrusion process caused affluxion and fold at the die joint during forming.By optimizing die structure in the extrusion,themetal forming was well,and no folding phenomenon occurred,thus cold extrusion dieswhich could satisfy the requirement of practical production were obtained.

automobile lower shaft sleeve;cold extrusion process;FEMsimulation;die structure optimization

10.3969/j.issn.1674-6457.2015.04.006

TG376.3

:A

:1674-6457(2015)04-0026-05

2015-04-20

上海工程技術大學大學生創新項目(CZ1405014);上海工程技術大學校企產學合作項目((12)CL-003)

馬婷婷(1992—),女,山東聊城人,本科生,主要研究方向為材料成形及控制工程(模具CAD/CAM)。

龔紅英(1974—),女,江西贛州人,工學博士,副教授,碩士生導師,主要研究方向為金屬塑性成形過程控制和模具CAD/CAM/ CAE。