雙曲度蒙皮縱向拉形過程模擬技術研究

顧偉,伍惠,金海霞,彭靜文,李衛東,萬敏

(1.成都飛機工業公司制造工程部,成都610092; 2.北京航空航天大學機械工程及自動化學院,北京100191)

雙曲度蒙皮縱向拉形過程模擬技術研究

顧偉1,伍惠1,金海霞2,彭靜文2,李衛東2,萬敏2

(1.成都飛機工業公司制造工程部,成都610092; 2.北京航空航天大學機械工程及自動化學院,北京100191)

目的 雙曲度蒙皮主要通過可實現曲夾鉗的縱向拉形方法成形,通過研究雙曲率蒙皮縱拉過程模擬技術,對拉形機夾鉗加載軌跡進行優化。方法 主要針對蒙皮縱向拉形模擬中,板料在拉形機夾鉗中的裝夾和夾鉗加載軌跡的設計等關鍵技術問題進行研究,給出了合理的處理方法,建立了相應的模型。結果 應用有限元仿真軟件進行仿真驗證,并通過改變拉伸量和補拉量,對成形模擬結果進行了對比,優化了夾鉗軌跡。結論 通過拉形加載優化,提高了蒙皮零件貼模度,保證了蒙皮外形精度的要求。

飛機蒙皮;縱向拉形;夾鉗軌跡;有限元分析

飛機氣動外形主要由蒙皮零件構成,拉形工藝是制造蒙皮零件的主要方法。近年來,國內各航空制造企業為了提高蒙皮質量與水平,引進了法國Alsthom-ACB公司的數控拉形設備,但由于缺少相應的工藝優化方法和工藝參數數據庫,生產中仍然以試拉為主,蒙皮零件質量不易很好保證,生產效率沒有顯著的提高。針對引進的先進數控設備,利用有限元技術進行蒙皮拉形工藝模擬與優化,預測成形中可能出現的成形缺陷,確定合理的拉形軌跡,對于提高產品質量和生產效率具有十分重要的意義[1]。

蒙皮拉形分為橫向拉形和縱向拉形[2]。橫向拉形中夾鉗為直鉗口,板料兩端被夾鉗夾持并通過夾鉗空間運動完成拉伸與包覆的復合動作,并貼合模具成形;縱向拉形時,板料兩端被夾鉗夾持后首先通過夾鉗之間的相對轉動發生橫向彎曲,繼而在夾鉗作用下完成拉伸與包覆的復合動作,并貼合模具成形,它是制造雙曲度蒙皮的主要方法。以往的研究主要是針對蒙皮橫向拉形的研究[3—5]。

文中主要針對雙曲度蒙皮縱向拉形進行研究,通過研究縱向拉形模擬中板料在拉形機夾鉗中的裝夾、夾鉗軌跡的設計等關鍵技術,給出合理的處理方法,并應用有限元分析軟件進行仿真驗證,通過改變拉伸量和補拉量,對成形模擬結果進行對比,優化縱向拉形軌跡。

1 板料在拉形機夾鉗中的裝夾

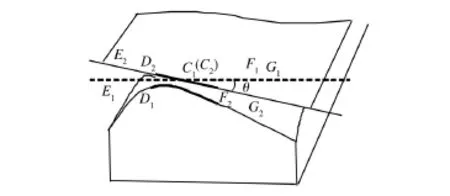

針對FEL2×350T縱向拉形機(如圖1所示)拉形雙曲度蒙皮進行研究。該設備是在保持模具不動的情況下,通過夾鉗運動對板料施加拉力和彎矩,使板料與拉形模完全貼合。縱拉機的運動機構屬于空間串聯、左右對稱機構,單邊鉗口由7塊獨立的夾鉗組成,通過作動筒的伸縮,可以控制中間夾鉗的空間運動,同時控制主軸的伸長,以及主軸在主軸局部坐標系下的轉動。其他夾鉗相對中間夾鉗的轉動可以形成曲鉗口。

圖1 FEL2×350T數控縱拉機Fig.1 Longitude stretch formingmachine FEL2×350T

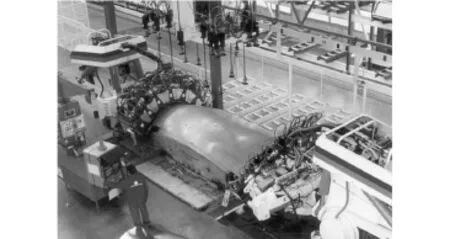

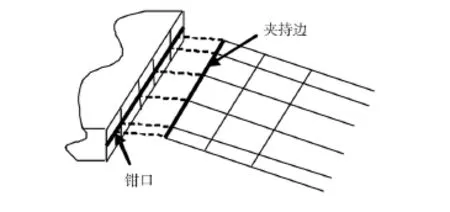

模擬中引入了夾鉗數模,來定義板料在拉形機夾鉗中的裝夾,建立板料夾持邊與夾鉗的對應關系。通過確定板料上的夾持邊與夾鉗的對應關系,將夾持邊與對應的夾鉗約束在一起;在繼而發生的拉形過程中,板料夾持邊跟隨對應的夾鉗發生相同的運動,通過夾鉗的運動實現板料的拉伸與包覆,如圖2所示。模擬中,板料的受力情況即可以轉化為夾鉗的運動邊界條件,由夾鉗的運動唯一地確定。

圖2 夾持模擬Fig.2 Simulation of clamping

2 夾鉗軌跡設計

2.1 夾鉗軌跡定義

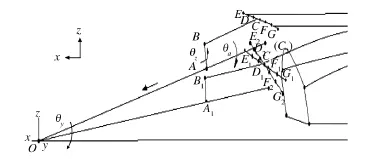

如圖3所示,機構的運動自由度包括主軸向量OA的伸縮量Δa,夾鉗整體繞y軸的旋轉角θy,繞主軸向量OA的旋轉角θa,繞z軸向量AB的旋轉角θz以及各個夾鉗鉗口繞過各自參考點且平行于向量BX的軸的旋轉θd,θe,θf,θg,圖中C,D,E,F,G分別是各夾鉗參考點的初始位置。夾鉗用剛性體來描述,確定夾鉗的軌跡即是確定在成形過程中夾鉗參考節點的運動軌跡。

圖3 夾鉗運動示意圖Fig.3 Jaw movement

在確定模具和板料的初始位置的情況下,整個拉形過程中夾鉗的運動均通過控制各成形階段中夾鉗的轉角以及拉伸量來實現。根據拉形工藝原理和拉形設備特點,將拉形動作分解為以下4個階段來完成。

第1階段:預拉伸與包覆。設定在板料不發生塑性變形的情況下,夾鉗參考節點在此階段的終點位置定義在沿模具圓角處的切向位置,拉形動作通過夾鉗繞y軸轉動和主軸OA伸長來實現。如圖3所示,第一步各夾鉗參考節點的終止位置為C1,D1,E1,F1,G1。

第2階段:板料發生傾斜。如圖3、圖4所示,夾鉗繞主軸OA1轉動θ角,調整中間夾鉗與對應模具外形區域段相一致。

圖4 板料的傾斜Fig.4 Lean of sheet

第3階段:曲夾鉗的形成。該階段調整各夾鉗繞中間夾鉗相對轉動形成曲鉗口,使曲鉗口與模具端面輪廓吻合,便于貼模。

第4階段:軸向拉伸貼模。夾鉗沿主軸OA1方向軸向拉伸,板料面內產生均勻塑性變形,拉伸板料直至貼模為止。

2.2 夾鉗軌跡的控制變量

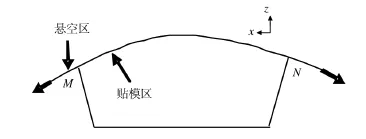

引入伸長率來改變成形階段零件變形量的分配情況,從而得到不同的成形效果。取板料沿拉形方向(x軸)的截面中心線的伸長率來進行計算,如圖5所示。懸空段與模具型面近似相切,在CAD軟件中可以測量得到某階段板料的長度。假設板料原始長度為L0,某階段板料與模具貼合段弧長LV1、兩端懸空段弧長為LM1和LN1,則該階段板料截面中心線弧長為:

變形后截面中心線的伸長率為:

通過設定伸長率,反求懸空段弧長,可以得到該成形階段結束時夾鉗的空間位置,再與原始位置相比較,便可得到此階段中夾鉗的位移。

圖5 伸長率定義示意圖Fig.5 Definition of percentage elongation

3 雙曲度零件模擬及分析

3.1 有限元模型的建立

針對某飛機雙曲度蒙皮零件進行有限元模擬,該零件的拉形模具與板料的有限元模型如圖6所示。根據初始板料的寬度,確定左右兩側子夾鉗數量為5。板料材料為2024-T3鋁合金,材料厚度 t=1.2 mm。模具與板料之間的接觸摩擦因數為0.08。拉伸成形模擬采用ABAQUS/Explicit軟件,回彈模擬采用ABAQUS/Standard。

圖6 有限元模型Fig.6 Finite elementmodel

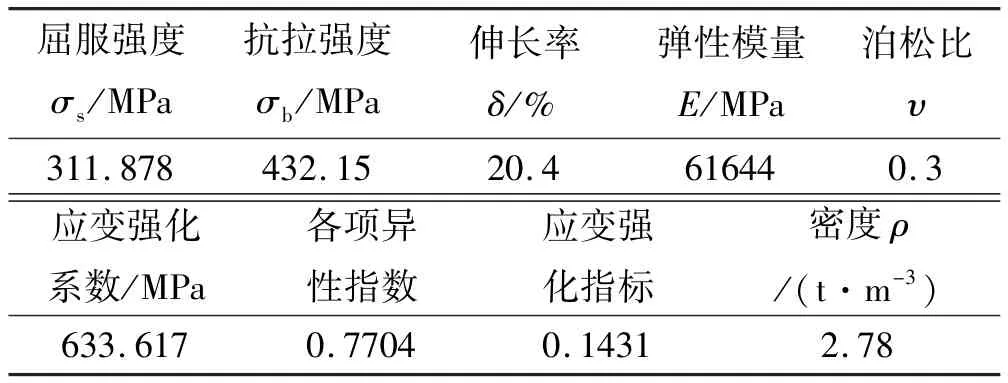

鋁合金2024-T3材料性能參數由單拉試驗得到,表1是經計算處理所得的基本力學性能參數。

表1 鋁合金2024-T3材料性能參數Tab le 1 Material param eters of alum inum 2024-T3

根據前述方法設計夾鉗軌跡,由于鋁合金2024-T3材料在拉形過程中表面容易出現滑移線,所以設計時將延伸率控制在4%以內,使得零件以最小的延伸率成形。模擬拉形過程采用位移控制方式,同時運用ABAQUS軟件中提供的光滑加載位移幅值曲線,保證了加載模擬的平穩性。

3.2 模擬結果分析

3.2.1 變形分析

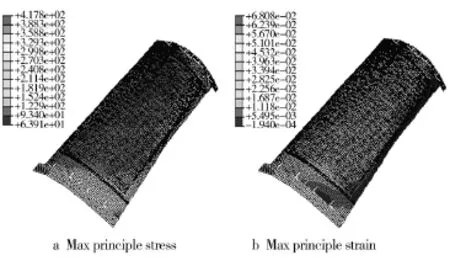

圖7為ABAQUS/Explicit模擬成形后零件有效變形區域的應變應力場分布。由圖7可見,成形后零件面內應力應變分布均勻,總體變形情況良好,角部區域主應變值最大。

圖7 成形后零件應力應變分布Fig.7 Stress and strain distribution on skin

通過實驗獲取滑移線出現時的臨界應變數據點,擬合成曲線,構成滑移線極限曲線SLC,作為滑移線的判據,如圖8所示。圖8中的點-線方式顯示了角部區域中變形最大的單元的應變歷史,可以看出,角部單元應變加載沿近似直線路徑,應變狀態介于單向拉伸和平面應變狀態之間,最大應變值低于滑移線極限曲線,說明零件表面不會出現滑移線。另外,圖8中采集的大量數據點反映了拉形結束時零件主應變在滑移線極限圖(SLD)上的分布,應變值都介于2.2%~3.5%之間,以較小的延伸率達到了成形精度的要求,較好地防止了硬鋁合金成形過程中滑移線問題的出現。

圖8 主應變在滑移線極限圖(SLD)上的分布Fig.8 Max Principle strain distribution on SLD

3.2.2 加載軌跡優化

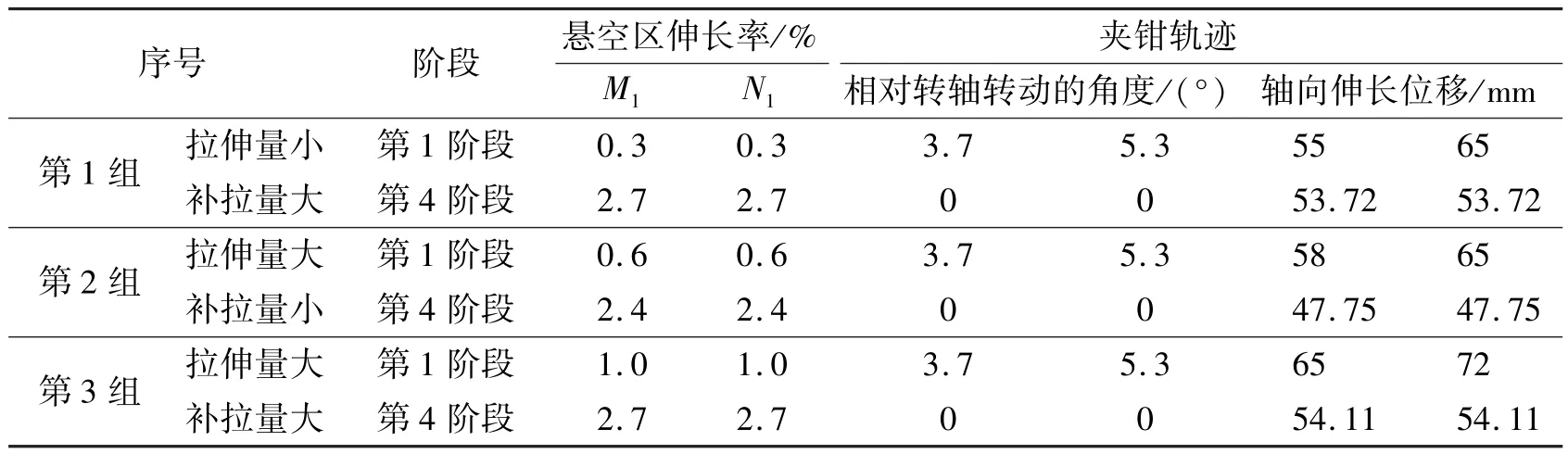

為了優化夾鉗軌跡,在控制伸長率時,分析各階段不同變形量的分配對成形結果的影響,從而選擇最佳的夾鉗軌跡。夾鉗軌跡參數設計如表2所示。

3組參數設置中,板料的延伸率均控制在4%以內,成形結束后零件表面均不會產生滑移線,更不會發生破裂,所以主要考察零件的貼模情況。沿零件縱向(即拉伸方向)選取截面y=100mm,y=400mm,y= -400 mm作為零件貼模度的檢測部位,貼模度定義為蒙皮零件下表面與模具型面之間的距離。各截面零件貼模情況如圖9和表3所示。

表2 3組夾鉗軌跡參數Tab le 2 Three kinds of jaw path controlling param eters

圖9 在不同截面上零件貼模度的對比分析Fig.9 Comparison of part accuracy in different sections

表3 各組貼模度對比Tab le 3 Com parison of part accuracy in different sections mm

從圖9和表3中可以看出,在截面y=400 mm處,第2組零件的總體貼模度最好,在截面y=100 mm和y=-400 mm處,第3組零件的貼模度最好,第一組零件的貼模度最差。拉伸量越大,零件貼模情況越好;補拉量越大,零件貼模度也越好。

從貼模度分析角度來看,當拉伸量為1%,補拉量為2.7%時,蒙皮拉形結果為最佳。

4 結論

通過對雙曲度蒙皮零件的縱向拉形模擬技術的研究,建立了蒙皮縱拉成形的有限元模型,實現了拉形加載軌跡的優化,主要得到以下結論。

1)針對蒙皮縱向拉形工藝和拉形設備特點,提出了縱向拉形動作方案和夾鉗軌跡計算方法。

2)利用有限元軟件ABAQUS對硬質2024-T3鋁合金零件進行縱向拉形模擬,引入滑移線極限曲線作為滑移線的判據。

3)通過改變拉伸量和補拉量,引起各階段板料變形量的不同,優化了拉形軌跡。

4)拉伸量和補拉量的增大,都有利于蒙皮零件貼模度的提高,保證了蒙皮外形精度的要求。

[1]李衛東,萬敏,金海霞.飛機蒙皮拉形計算機輔助工程系統ASSFCAE[J].塑性工程學報,2005,12(增刊7):200—203.LIWei-dong,WAN Min,JIN Hai-xia.Computer Aided Engineering System for Aircraft Stretch Forming[J].Journal of Plasticity Engineering(Suppl7),2005,12(s7):200—203.

[2]韓金全.飛機蒙皮拉形模具型面與工藝參數優化研究[D].北京:北京航空航天大學,2009.HAN Jing-quan.Design and Optimization of Tool Surface and Processing Parameters in Aircraft Stretching[D].Beijing:Beihang University,2009.

[3]LIWei-dong,WAN Min,et al.Research on Digital Stretch Forming System for Aircraft Skin[C]//Proceedings of the 1st International Conference on New Forming Technology, ICNFT,2004:429—434.

[4]CHANCERELLE.The Sheet Stretch Forming[C]//In:Klaus Siegert.New Developments in Sheet Metal Forming.Fellbach:MAT INFOWerkstoff-Information Sgesellschaftmb H, 2002:71—91.

[5]KONG Y M,ZHANG P,WAN Min,et al.Determination of Skin Stretch Forming Loading Path by Using Simulation [C].//Proceedings of the 5th International Conference and Workshop on Numerical Simulation of 3D Sheet Forming Processe.Jeju Island,Korea:2002:127—130.

[6]彭靜文,李衛東,萬敏.機翼前緣蒙皮拉形工藝參數優化與試驗[J].塑性工程學報,2011,18(4):74—78. PENG Jing-wen,LIWei-dong,WAN Min.Optimization and Experimental Research of Processing Parameters in Stretch Forming ofWing Leading Edge Skin[J].Journal of Plasticity Engineering,2011,18(4):74—78.

[7]BAHLOUL R,MKADDEMA,Dal SANTO P,et al.Sheet Metal Bending Optimization Using Response Surface Method,Numerical Simulation and Design of Experiments[J]. International Journal of Mechanical Sciences,2006,48: 991—1003.

[8]JANSSON T,ANDERSSON A,NILSSON L.Optimization of Draw-in for an Automotive Sheet Metal Part an Evaluation Using Surrogate Models and Response Surfaces[J].Journal of Materials Processing Technology,2005,159:426—434.

[9]MKADDEMA A,BAHLOUL R.Experimental and Numerical Optimization of the Sheet Products Geometry Using Response Surface Methodology[J].Journal of Materials Processing Technology,2007,189:441—449.

[10]HE De-hua,LIDong-sheng,LIXiao-qiang.Optimization on Springback Reduction in Cold Stretch Forming of Titanumalloy Aircraft Skin[J].Transaction of Nonferrous Metals Society of China,2010,20:2350—2357.

[11]HE De-hua,LIXiao-qiang,LIDong-sheng.Process Design for Multi-stage Stretch Forming of Aluminum Alloy Aircraft Skin[J].Transaction of Nonferrous Metals Society of China,2010,20:1053—1058.

[12]O′DONNELL M.Finite Element Modeling of a Multi-stage Stretch-forming Operation Using Aerospace Alloys[D]. Belfast:University of Ulster,2003.

[13]HEUNG K,SEOK H.FEM-based Optimum Design of Multistage Deep Drawing Process of Molybdenum Sheet[J]. Journal of Materials Processing Technology,2007,184(1/ 3):354—362.

[14]CAI Zhong-yi,WANG Shao-hui,XU Xu-dong.Numerical Simulation for the Multi-point Stretch Forming Process of SheetMetal[J].Journal of Materials Processing Technology,2009,209:396—407.

[15]ESMAEILIZADEH R,KHALILIK,MOHAMMADSADEGHI B,et al.Simulated and Experimental Investigation of Stretch Sheet Forming of Commercial AA1200 Aluminum Alloy [J].Transactions of Nonferrous Metals Society of China, 2014,24(2):484—490.

Numerical Simulation Technique of Longitude Stretch Process on Double-curved Skin

GUWei1,WU Hui1,JIN Hai-xia2,PENG Jing-wen2,LIWei-dong2,WAN Min2

(1.Chengdu Aircraft Industrial Corporation,Chengdu 610092,China; 2.School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China)

Design of jaw path and clamping of sheet on stretch formingmachine are the two key technical problems in longitude stretch forming process simulation of skin.The aim of this study was to optimize the jaw loading path through studying simulation technique on double-curvature skin in aircraft.The treatment of key technical problems were proposed and tested in FEMsimulation software ABAQUS.By varying the amount of stretching and post-stretching and comparing forming simulation result,the jaw path is optimized.The springback of final part is reduced and the shape accuracy is improved through lading path optimization of longitude stretch forming.

aircraft skin;longitude stretch forming;jaw path;finite element analysis

10.3969/j.issn.1674-6457.2015.04.012

TG386

:A

:1674-6457(2015)04-0057-05

2015-05-12

國家高技術研究發展計劃(863)(2007AA04Z1A3)

顧偉(1963—),男,上海人,學士,高級工程師,主要研究方向為材料成形組織與性能控制。