聚丙烯腈基碳纖維原絲并絲原因分析

袁玉紅

(中國石化上海石油化工股份有限公司腈綸事業部,200540)

聚丙烯腈基碳纖維原絲并絲原因分析

袁玉紅

(中國石化上海石油化工股份有限公司腈綸事業部,200540)

在聚丙烯腈基碳纖維原絲制備過程中,有時會出現并絲現象,在氧化碳化過程中,會影響到碳纖維的質量和生產運行的穩定性。通過對原絲凝固成型工序、水洗工序和上油工序的分析,闡述了原絲并絲現象出現的原因,為杜絕原絲并絲提供借鑒。

碳纖維 原絲 并絲

碳纖維以其高比強度、高比模量、耐高溫、耐腐蝕、耐磨損、導電、導熱和膨脹系數小等一系列優異性能,被廣泛地應用于航空、航天、交通、體育用品、醫療、機械和紡織等各個領域,作為高性能復合材料優良的增強劑,是世界各國高度重視的戰略性基礎材料。

由于碳纖維的生產工藝復雜,技術含量較高,全球碳纖維產能仍主要集中在日本和美國。日本東麗、東邦Texax及三菱人造絲公司是以聚丙烯腈纖維為主要產品的廠家,依靠其多年來對紡絲工藝理論的精通和紡絲新技術的成功實現,充分發揮原絲生產和性能上的優勢,大量生產高性能碳纖維,使日本迅速成為碳纖維生產大國,無論質量還是數量均處于世界領先地位。

我國的碳纖維研究起步很早,近10年來碳纖維關鍵技術相繼取得重大突破,碳纖維產業規模已具雛形。然而即便我國已經研制出接近日本東麗公司T-300 水平的碳纖維產品,但產量和品質都遠不能滿足國內需求。

國內聚丙烯腈原絲技術停滯不前,原絲質量落后是制約我國碳纖維技術發展的主要瓶頸之一。當前國際碳纖維的研究最高水平已達到T1200,而這項技術目前只有日本掌握,因此其碳纖維的性能之所以能夠大幅度提高,與其生產的聚丙烯腈原絲性能的不斷提高和完善有著密切的關系。

目前,國內外專家學者一致認為,作為碳纖維的母體,聚丙烯腈原絲是決定碳纖維性能的關鍵所在,也就是說只有高性能的聚丙烯腈原絲才能生產出高性能的碳纖維。

1 原絲并絲對碳纖維的影響

碳纖維的生產制備過程是一個集多種學科為一體的過程,每個環節都會對碳纖維的力學性能和物理特征造成很大影響。

碳纖維屬于脆性材料,其強度受到各類缺陷的限制[1]。碳纖維的缺陷主要來源于兩方面:一是從聚丙烯腈原絲身上遺傳下來的;二是在原絲預氧化、低溫碳化、高溫碳化以及表面處理過程中產生的。前者為先天性缺陷,是主要來源,碳纖維的大部分缺陷都是由聚丙烯腈原絲遺傳而來的[2]。因此,提高碳纖維力學性能的關鍵就在于控制聚丙烯腈原絲的先天性缺陷。

并絲是指兩根或數根單絲在一段長度或整個長度范圍內彼此粘合在一起不易分開的“粗纖維”現象,用手不易將其分開,甚至分不開。如果強行將并絲分開,將在纖維表面留下嚴重的傷疤(見圖1),嚴重的會將纖維拉斷,因此,一般將其歸屬為表面缺陷[3]。原絲并絲在進行預氧化和炭化處理時,并絲內部因氧化不充分和蓄熱過多,發生熔并,形成剛硬扎手的毛刺絲或碳針,使碳纖維絲束發脆,力學性能惡化;嚴重的熔融和分解形成巨大的孔洞甚至直接熔斷,導致無法進行正常生產。因此,原絲并絲是碳纖維最致命的缺陷[4]。

為了在原絲階段就能定量地表征并絲的狀況,三菱人造絲公司提出判斷單絲間并粘著的方法為:將原絲切成5 mm長,分散在100 mL的水中,以100 rpm攪拌后,用黑色濾紙過濾,算出相粘的單絲數。東麗公司在JK.平5-195306中提出判斷浴槽中的單絲間粘著的方法為:將附著油劑前的膨潤絲切成約5 mm長,分散在質量分數為0.1%的非離子系表面活性劑水溶液中,以60 rpm攪拌后,用墨色濾紙過濾,用目視法分5級判定單絲間的粘著情況,1級為沒有并絲,5級為單絲基本上處于并絲狀態,3級以上工程通過性有問題。

圖1 并絲原絲

2 原絲并絲的原因分析

杜絕原絲并絲是提高國產原絲和碳纖維性能的關鍵之一,從目前的文獻資料上看,原絲產生并絲的過程主要發生在凝固成型、水洗和上油工序。

2.1 凝固成型工序

初生纖維成型階段,未凝固的原液細流具有很強的的粘合力,凝固狀態極弱的原液細流由于皮層非常嫩薄,未凝固的原液細流芯層在皮層受到損壞時,亦具有相當的粘合性。因此,當相鄰原液細流相觸點因某種原因位移至具有粘合力的區域內時,相觸原液細流就有可能發生粘合從而生成并絲。因此在初生纖維成型階段,工藝和設備上的問題均會造成并絲的產生[5]。

在初生纖維形成過程中,凝固條件的選定對初生纖維的質量存在很大影響,當凝固溫度和濃度不匹配時,凝固過程雙擴散的速度受到影響,可能導致失透纖維和并絲現象出現[5]。

噴絲板孔間距的設計考慮了原液細流的脹大效應,當法向應力差過大時,將造成擠出原液細流脹大處的直徑接近或大于孔間距,而導致在脹大區內的原液細流粘并甚至斷裂。由于紡前幾乎所有因素都對法間應力差有影響,因而原液細流脹大比的穩定性直接影響了初生纖維凝固成形工藝的穩定性,脹大比過大直接造成原絲并絲[6]。

同時,由于泵流效應,沿噴絲板板面是一股橫向流,順軸向運行的原液細流與凝固浴液直交具有較強的“遮蔽效應”,即噴絲板中心部分的凝固浴液流動緩慢,容易形成死角,而導致中心部分的單絲凝固不良。遮蔽效應影響顯著時,凝固不良的細流將發生大量粘并。要減少遮蔽效應的影響,可通過改善浴液流動場、優化噴絲板結構來實現減少初生纖維并絲現象[6]。

另外,凝固浴槽結構不合理,會造成浴槽中不同深度的凝固浴液比重差異很大。因為常規凝固浴槽斜度較大,又采用上溢流法排走凝固浴液,所以浴槽下部的高濃度凝固浴液不易排出,使浴槽上下部位浴液濃度差較大。浴槽底部濃度高,細流表層具備一定粘合力的區域長,加之浴槽底部細流受力非常復雜,一旦受到不穩定因素的影響就會產生并絲[7]。

2.2 水洗工序

碳纖維制備過程是一個由液態高分子溶液凝固成型后經一系列高溫工序向無機碳材料轉變的過程,溶劑的殘留以及熱量的高度集中都會導致碳纖維出現并絲現象,使得碳纖維強度下降。

原絲水洗過程是洗去溶劑的過程。經過水洗后,纖維內部若仍有少量溶劑殘留,當溫度達到一定值時,溶劑擴散會使纖維發生再溶解現象,在纖維表面產生未完全凝固的聚合物,使得相鄰單絲間發生纏結并絲;在干燥致密化過程中,聚丙烯腈大分子會發生熱溶解現象,并在張力作用下使相鄰單絲間發生并絲[8]。而預氧化過程中發生的反應以放熱反應為主,熱量如不能及時傳遞會造成纖維束局部溫度過高,從而發生熔融并絲[5]。

JK.昭61-108715專利中提到,聚丙烯腈纖維中溶劑質量分數在0.10%~0.03%以下時,得到的原絲不會產生熔粘并絲,在預氧化過程中也不會產生熔粘并絲,毛絲少。

為了提高溶劑的清洗效果,JK.昭59-36716專利介紹在羅拉表面上設置直徑5~10 mm貫通孔的網眼羅拉,將它在水中積極旋轉,能更有效地除去原絲中的殘存溶劑。

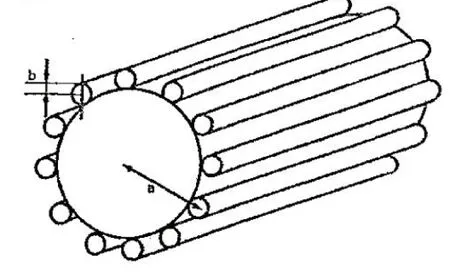

JK.昭61-108715專利介紹在水洗槽中設置超聲波發生器,可使絲束中的溶劑含量減少,干燥致密化工序中不會產生粘連并絲。JK.2001-49523專利介紹用外周帶支撐的水洗浴專用羅拉,外部的支撐部分是等間隔配置的,呈圓柱狀,其與運行絲束的接觸角在30°~90°范圍內(圖2),用該裝置可以提高溶劑的洗凈程度,較少絲束之間的粘著。

圖2 外周帶支撐的水洗浴專用羅拉

2.3 上油工序

除了凝固成型階段,另一個產生原絲并絲的主要地方是在干燥致密化階段[4]。在原絲的干燥致密化過程中,由于熱輥的溫度遠高于原絲的玻璃化轉變溫度,原絲表面分子鏈段的運動趨于活躍。如果相鄰單絲緊密接觸,表面之間容易形成新的分子鏈間作用力,特別是由于氰基偶極之間的靜電吸引力異常強烈,更容易導致單絲之間緊密粘結在一起。未上油的原絲在干燥致密化過程中發生嚴重粘連,整個絲束并在一起,變成僵硬的條帶。避免原絲在此過程中發生粘連最有效的方法就是采用上油工藝,即在單絲表面涂敷一層均勻的油膜作為隔離層。因此雖然并絲發生在干燥致密化階段,但產生并絲的根源卻在上油工藝[4]。

原絲上油效果取決于上油的均勻性。原絲油劑不同于常規油劑,必須要有足夠的耐熱性能。上油效果不好,會在氧化和低碳階段發生局部蓄熱或過熱,致使單絲之間局部熱粘連或熱并絲,從而引發表面缺陷。即使在原絲凝固階段沒有反應產生并絲的現象,也會到氧化碳化階段引起熱并絲[4],因此上油不均勻也是導致聚丙烯腈原絲發生粘連的主要原因之一。

2.3.1 油劑性質

上油的均勻性與油劑本身的性質也息息相關。纖維上油的均勻性與油劑的潤濕性能有關,油劑的潤濕性能則由油劑的表面張力和接觸角所決定。較低的表面張力可以保證油劑與纖維之間有較小的接觸角,從而實現對纖維的快速潤濕[9]。硅油與聚丙烯腈膜的接觸角要求在40°以下,最佳在20°以下,兩者之間的接觸角愈小愈易在纖維表面鋪展和成膜。對于共聚聚丙烯腈,其臨界表面張力約為4.4×10-4N,這就要求油劑浴的表面張力低于4.4×10-4N[5,10]。油劑的動態潤濕性能的好壞會直接影響到油劑上油的均勻性。動態潤濕性能不好,會直接導致纖維含油不勻,從而使紡絲過程不能順利進行。動態接觸角隨油劑黏度η的增加而增加,動態潤濕性能就越差[11]。

油劑鋪展在纖維表面后形成一層油膜,這一油膜就成為纖維與金屬、陶瓷接觸輥之間的摩擦面。在紡絲的過程中,纖維本身要承受較大的張力,因而在纖維與金屬、纖維與橡膠接觸輥之間的摩擦面要承受很大的壓力,油膜在摩擦下的強度則直接影響到纖維表面的摩擦行為;若油膜破裂或油膜強度過低,都會改變纖維的摩擦行為,不僅影響可紡性,也使紡絲時易出現毛絲、斷頭和并絲等不良后果[12]。

另外,油劑乳液的粒徑大小影響其在絲束內部的滲透性。乳液粒徑越小,滲透性越好,有助于防止聚丙烯腈原絲發生粘連。但是,隨著油劑乳液粒徑的減小,其黏度會隨之增加,這又不利于其向絲束內部滲透。原絲油劑的主要組分為各種改性硅油。硅油的親水性直接決定上油的均勻性。硅油的親水性越好,其在纖維表面越容易鋪展形成均勻的油膜,從而有助于防止聚丙烯腈原絲發生粘連。但是硅油的親水性與其耐熱性相悖,隨著親水性的提高,耐熱性卻降低。因此,需要綜合考慮油劑的作用和性質,選擇合適的油劑種類[4]。

2.3.2 上油設備

原絲纖度越小、k數越大,產生粘連的可能性也就越大。這可能是因為纖維越細,單絲之間越容易緊密堆積,上油時油劑難以滲入絲束內部。而且隨著纖維纖度的減小,比表面積增加,油劑在單絲表面均勻成膜的難度也增大,從而容易導致產生粘連。而纖維根數越多,絲束越粗,油劑也就越難滲入,也同樣容易導致產生粘連[4]。

為了提高各種規格原絲的上油均勻性,東麗公司和三菱人造絲公司做了較多嘗試。這些嘗試主要分成以下幾個方面:

(1)是在上油進出口對絲束進行開纖處理。JK.平2-74622介紹了通過吹氣或者吸氣除去絲束中的水分,減少單絲的缺陷,提高絲束的開纖性,從而有利于提高單絲上油的均勻性;

(2)是控制纖維上油過程中和上油后的絲束寬幅,提高上油的均勻性。JK.平7-11511專利介紹了在纖維束上附著油劑后,以一定的角度順次通過數個直徑5~50 mm的鋸齒狀羅拉,然后再進行干燥致密化。這些小直徑導輥能夠起到擴幅開纖的作用,有利于油劑向絲束內部滲透,從而在所有纖維表面都形成均勻的油膜。JK.平5-195306專利介紹了用彎曲的導輥控制油槽中絲束的寬幅,以此來實現絲束的浴中處理,可以控制單絲間粘著現象。

(3)是在油槽內增加振動導輥或超聲波。JK.昭59-204914專利介紹了在油槽中施加一定范圍(10~30 kHz)的超聲波,能提高原絲油劑附著的均一性,并且隨時間延長也不會呈現凝聚現象,抑制單絲間的粘連現象。JK.平1-266214專利介紹了在油槽中將原絲與振動導輥相接觸,振動頻率為1~8 000 Hz,振幅小于20 mm,可以提高上油的均一性,在后續的氧化和碳化過程中可以抑制單絲間的熔粘和疑似熔粘,從而可制得高強度高品質的碳纖維。

3 結束語

在碳纖維生產中,原絲占成本50%~60%,原絲部分的投資占碳纖維生產投資的80%,聚丙烯腈原絲不僅影響碳纖維質量,而且影響碳纖維的產量和生產成本。原絲并絲的存在,使得原絲的加工性能較差,易在碳化中產生斷絲,影響碳纖維質量的同時增加原絲的消耗。一般質量穩定的合格原絲,用2.2 kg左右的原絲可生產出1 kg碳纖維,而質量差的原絲,則需要2.5 kg甚至更高,這必然增加碳纖維成本。因此,為了降低碳纖維生產成本,必須在聚丙烯腈原絲生產過程中,優化原絲工藝和設備,減少原絲并絲的產生,提高原絲品質,提高碳纖維競爭力。

[1] 賀福.缺陷是碳纖維的致命傷[J].高科技纖維與應用,2010,35(4):25-31.

[2] 葛曷一,柳華實,陳娟.聚丙烯腈原絲至碳纖維缺陷的形成與遺傳性[J].合成纖維,2009(2):21-25.

[3] 賀福,楊永崗,王潤娥.用SEM研究聚丙烯腈原絲的表面缺陷[J].高科技纖維與應用,2002,27(5):28-32.

[4] 歐陽琴,陳友汜,莫高明,等.聚丙烯腈原絲中粘連的形成與控制[J].高科技纖維與應用,2011,36(2):21-25.

[5] 孔令強,劉暉,王文勝.聚丙烯腈基碳纖維硬脆現象原因分析[J].化工科技,2010,18(2):51-53.

[6] 陳新躍.濕紡腈綸并絲成因初探[J].蘭化科技,1998(4):182-186.

[7] 賈巍.腈綸成型過程并絲產生的原因及改進方法[J].蘭化科技,1998(2):77-78.

[8] 賈玉亭,吳永興,姜立軍,等.聚丙烯腈基碳纖維原絲產品均質性研究[J].高科技纖維與應用,2014,39(1):50.

[9] 梁文平.乳狀液科學與技術基礎[M].北京:科學出版社,2001(2):45-50.

[10] 賀福.高性能碳纖維原絲與油劑[J].高科技纖維與應用,2004,29(5):1-5.

[11] 葛繼均.油劑的流變性質研究進展淺析[J].合成纖維工業,1997,20(1):54-56.

[12] 郝朋林,周存,劉燕軍,等.濕法腈綸短纖維油劑的研制[J].合成纖維工業,2006,29(4):21-24.

Analysis on Causes of Strand of Precursor for PAN-based Carbon Fiber

Yuan Yuhong

(AcrylicFiberDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.200540)

In the preparation process of PAN-based carbon fiber,precursor strand occurs on occasion,which will affect the quality and stable operation of carbon fiber when inheriting to carbon fiber.Based on analysis of the production processes of precursor freezing forming,water scrubbing and oiling,the causes for strand of precursor were expounded to provide reference for eradicating precursor strand.

carbon fiber,precursor,precursor strand

2015-04-10。

袁玉紅,女,1972年11月出生,1993年畢業于上海石油化工高等專科學校化纖工藝專業,高級工程師,現從事碳纖維工藝研究工作。

1674-1099 (2015)03-0035-04

TQ342+.7

A