灌漿套管加固有初彎曲鋼構件的研究

蔣首超 何 飛,* 文 見 金 煒

(1.同濟大學建筑工程系,上海 200092;2.同濟大學建筑設計研究院(集團)有限公司,上海 200092)

1 引言

由于二階效應的作用,初彎曲對構件的軸壓承載力和軸向剛度有很大的影響。對有初彎曲的構件進行加固,傳統方法一般需要暫停建筑的功能并進行臨時支撐,有的還會給結構帶來新的缺陷,而采用灌漿套管進行加固可以避免這些問題。

由于漿體和套管不直接承受荷載,灌漿套管本身受力并不大,主要起約束構件側向變形的作用。有初彎曲的構件在漿體和套管的約束下,受同樣大小的軸力產生的變形較小,降低了構件最大側向位移處的附加彎矩,延遲了塑性區域的產生和發展,從而提高了構件的極限承載力。根據灌漿套管性能的影響因素,在加固設計時需要著重考慮漿體材料、套管厚度以及加固長度的影響。同濟大學的王震[1]對膨脹水泥漿的性能進行了分析和試驗研究,并進一步研究了不同水泥漿對預應力灌漿套管性能的影響,優選出了灌漿套管膨脹水泥漿的合適配比。由于建筑立面的要求,加固長度一般取構件全長。本文主要研究外套管厚度對灌漿套管加固鋼構件的性能影響。

本文采用通用有限元軟件ANSYS對采用灌漿套管加固的鋼構件性能進行數值分析,結合試驗,研究灌漿套管加固有初彎曲的直縫焊接鋼管構件在不同套管厚度及彎曲程度的情況下軸壓加載的破壞模式、承載力、延性、套管受力、漿體受力等。鋼管和外套管采用 SHELL181、漿體采用SOLID65,面單元和體單元之間采用綁定接觸。

2 外套管厚度對加固構件性能影響

未加固及被加固鋼管采用φ83×6,面積A=14.51cm2,回轉半徑 i=2.73cm,長度 l=1.66 m,構件兩端鉸接;外套管長1.00 m,外徑140 mm,壁厚分別為5 mm、3 mm、2 mm、1 mm;材料屈服強度 fy=235N/mm2,彈性模量 E=2.06×105N/mm2,泊松比ν0=0.3。鋼管構件有初彎曲,設定構件跨中的最大彎曲值δ0=10 mm。

2.1 破壞模式

未加固的鋼管在軸向壓力作用下,構件中部產生側向位移、形成塑性鉸而破壞,破壞時的Mises應力分布如圖1(a)所示。灌漿套管加固的鋼管構件在軸向壓力作用下,鋼管很快進入塑性階段,被加固區域整體產生側向位移,破壞時兩端裸露的鋼管在靠近加固區域處產生集中變形,整體變形小于未加固構件,破壞模式不隨外套管壁厚的變化而改變。外套管厚5 mm時構件破壞的Mises應力分布如圖1(b)所示。

2.2 軸壓承載力和延性性能

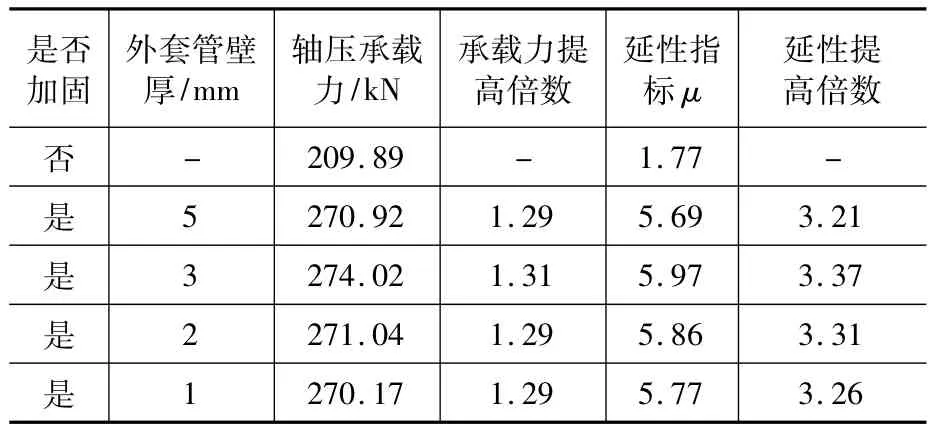

定義延性指標μ等于荷載下降到85%Pmax時的軸向位移 Δ0.85/極限荷載 Pmax時的軸向位移Δu。構件的軸壓承載力和延性指標列于表1中。在外套管長度、外徑相同的情況下,采用同種漿體材料的灌漿套管加固初彎曲δ0=10 mm的鋼管,其軸壓承載力基本不隨外套管壁厚的變化而改變,與未加固的鋼管構件相比,軸壓承載力提高了30%。灌漿套管加固提高了構件的延性性能,外套管壁厚對構件的延性影響不大。

圖1 初彎曲δ0=10 mm鋼管構件破壞時的Mises應力云圖Fig.1 Stress at failure with δ0=10 mm

表1 初彎曲δ0=10 mm構件的軸壓性能Table 1 Axial compressive behavior with δ0=10 mm

2.3 鋼管受力

構件跨中的側向位移較小時,鋼管的受力較均勻,變形以整體彎曲變形為主。隨著側向位移的增大,由于荷載下降,套管加固區域的鋼管應力水平有所降低,構件變形集中在非加固區,特別是在靠近加固區的地方和構件端部,這種大變形的幾何非線性效應使非加固區的鋼管在荷載變小的情況下應力仍然很大,最后破壞。這一變化規律不隨外套管壁厚的變化而改變。

2.4 套管受力

套管壁厚為5 mm時,在構件位移增大的過程中,套管應力也一直增大,應力最大值的區域從套管中部向兩端擴散,套管受壓側的應力水平比受拉側大。套管中部軸向應力水平較大。套管環向應力分布較均勻且均為受拉,但構件非加固區的大變形對套管兩端產生了集中作用力及橫向膨脹力,套管兩端的受壓側環向應力較大,中部的環向應力較小。

壁厚為3 mm、2 mm的套管隨構件位移增大的應力變化與5 mm的相同,應力最大值隨套管壁厚的減小而增大;套管壁厚為1 mm時,很快出現大面積屈服,隨著構件位移增大屈服的面積略有增大。套管中部軸向應力水平較大,拉、壓應力最大值隨套管壁厚的減小而增大且拉應力增長較快;1 mm厚的套管受拉區域較小、受壓區域較大。環向應力的變化規律與5 mm的套管相同,最大值隨套管壁厚的減小而增大。各厚度套管破壞時的應力值變化規律如圖2所示。

圖2 套管破壞時的應力最大值隨壁厚的變化Fig.2 Relation between maximum stress at failure and thickness of outer sleeve

2.5 漿體受力

套管壁厚為5 mm時,在構件位移增大的過程中,漿體的Mises應力持續增大。靠近套管的外側漿體整體受力較小,應力大小及分布變化不大;靠近鋼管的內側漿體受力較大且分布不均,中部受拉側的應力較大、兩端拉壓側的應力較大,應力最大值區域會擴散,且受壓側的應力水平比受拉側小。漿體軸向應力分布均勻且應力水平小,在構件位移增大的過程中應力有所增大但分布變化不大。漿體徑向受壓且應力分布均勻,內側壓應力較外側大,隨構件位移的增大變化不大。

套管壁厚為3 mm、2 mm、1 mm,漿體的Mises應力、軸向應力、徑向應力分布和隨構件位移的變化與套管5 mm厚構件相同。3 mm厚的應力水平與5 mm相同,2 mm、1 mm厚的應力水平略有提高。

3 初彎曲值對加固性能的影響

未加固及被加固鋼管采用φ83×6,長度l=1.66 m,構件兩端鉸接;外套管長 1.00 m,外徑140 mm,壁厚分別為5 mm、3 mm、1 mm;材料屈服強度 fy=235N/mm2,彈性模量 E=2.06 ×105N/mm2,泊松比 νo=0.3;鋼管初彎曲值 δ0=5 mm、8 mm、10 mm、13 mm、15 mm、18 mm、20 mm。

3.1 破壞模式

構件的破壞模式及鋼管受力特性不隨初彎曲大小變化,仍然以鋼管非加固區的集中變形為破壞模式。

3.2 承載力及延性

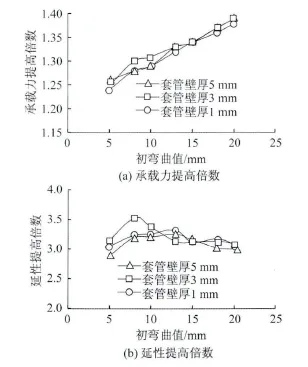

計算不同外套管壁厚、鋼管初彎曲值的加固構件,與未加固構件對比得到軸壓承載力提高倍數(加固后承載力/加固前承載力)和延性提高倍數(加固后延性指標/加固前延性指標),隨初彎曲值的變化整理如圖3所示。隨著初彎曲的增大套管加固的構件軸壓承載力提高的越多,且在滿足外套管強度的前提下,提高幅度不受外套管壁厚的影響,而延性的提高幅度變化不大。

圖3 承載力、延性提高倍數隨初彎曲值的變化Fig.3 Relation between initial bending and increase of load-bearing capacity,ductility

3.3 套管受力

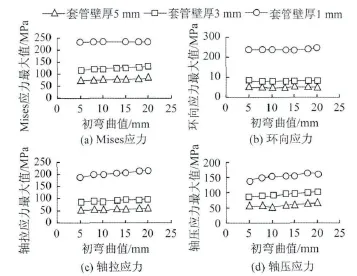

套管的應力分布與2.4節相同。隨著初彎曲值的增大,壁厚為1 mm的套管應力最大值的范圍會擴大。構件破壞時套管的Mises應力最大值、軸拉應力最大值、軸壓應力最大值、環向應力最大值隨初彎曲值的變化整理如圖4所示。隨著初彎曲的增大不同壁厚的套管破壞時各項應力水平均略有增長。

圖4 破壞時套管應力最大值隨構件初彎曲的變化Fig.4 Relation between initial bending and maximum stress of outer sleeve at failure

3.4 漿體受力

隨著初彎曲的增大,Mises應力分布趨向不均勻;軸向應力水平有所提高,但由于漿體幾何模型的變化,受壓側壓應力增大不多、受拉側拉應力增大明顯;徑向應力的分布也變得較不均勻,拉壓側的應力水平較其他部位大。漿體應力隨著構件位移增大、套管壁厚減小的變化規律與2.5節相同。

4 灌漿套管加固有初彎曲鋼管試件的軸壓性能試驗

4.1 試驗簡介

被加固鋼管試件采用φ89×6,試件長度l=1500 mm,兩端采用可拆卸的雙刀口支座來模擬鉸支座,試件計算長度l0=1660 mm;由預加載反算得到試件1初彎曲值δ0=24.5 mm,試件2初彎曲值δ0=18.9 mm。套管長度ls=1 000 mm,外徑 d=140 mm,由 2.4節、3.3節的分析可知,隨著套管壁厚的減小套管應力水平會增大,而鋼管初彎曲值對套管應力影響不大,因此試件1套管壁厚采用5 mm、試件2采用6 mm。漿體材料采用膨脹水泥砂漿:水灰比0.36,膨脹劑內摻10%,細砂內摻35%,減水劑2‰。

實際工程中灌漿套管加固的施工方法為:將套管對剖后包裹住彎曲鋼管,焊接套管,然后進行套管就位、灌漿、養護工作。為模擬這一施工過程,套管預先在工廠中剖開。以鋼管初彎曲方向為+X向,在試件橫截面內垂直方向為Y方向。根據2.4中套管受力的分析,套管在±X方向應力較大、±Y方向應力較小,因此將套管焊縫布置在±Y處。灌漿、養護91天后,將試件放置在反力架上進行軸壓試驗。

4.2 軸壓加載試驗現象

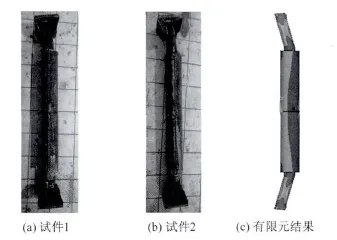

正式加載初期,隨著荷載的穩步上升,試件的豎向位移、跨中水平位移均線性增加。當接近試件的極限荷載時,雖然荷載增加緩慢,但試件的水平位移值增幅越來越大,肉眼可觀察到試件跨中的水平位移并判斷出試件的破壞模式。達到極限荷載后進行卸載,跨中的水平位移快速增大,加固區域基本上只有整體側移,變形主要集中在非加固區域,與2.1節中的破壞模式吻合。加載過程中沒有聽到漿體開裂的聲音,試件破壞后加固區域兩端的漿體也沒有肉眼可見的損壞。破壞的試件如圖5所示。

圖5 試件破壞圖Fig.5 Members at failure

4.3 試驗數據分析

4.3.1 軸壓承載力及延性

根據《鋼結構設計規范》(GB 50017—2003)[2]5.1.2條計算出無初彎曲的鋼管軸壓穩定承載力為391.26kN,加固后的試件承載力沒有達到無缺陷的試件承載力。由于焊接殘余應力、加載偏心及制造誤差的影響,試驗測得的軸壓承載力基本低于ANSYS計算值。由試件的荷載-位移曲線可知試件變形能力強、荷載下降緩慢,根據2.2節中對延性指標μ的定義,通過荷載-豎向位移的曲線計算出試件的延性指標μ,列于表2中,加固試件延性良好。4.3.2 套管及鋼管非加固區

表2 初彎曲δ0=10 mm試件軸壓承載力對比及延性指標Table 2 Axial compressive behavior with δ0=10 mm

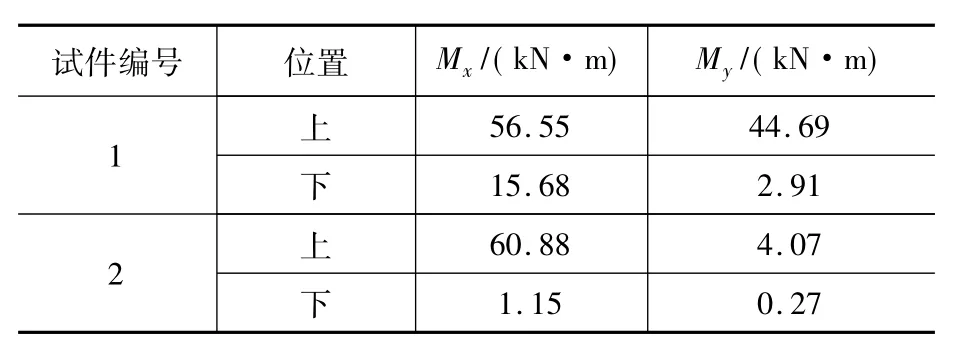

試件變形集中在兩端非加固區的鋼管,因此鋼管的應變值很大。鋼管-X側受壓、+X側受拉,受壓區域的變形大于受拉區域。千斤頂直接作用于上端鋼管,由于灌漿套管強力的約束作用,上下兩端非加固區的鋼管變形并不完全一樣,上端鋼管變形大于下端鋼管。試件達到極限承載力時鋼管靠近加固區的彎矩值列于表3。

表3 試件達到極限承載力時鋼管靠近加固區的彎矩值Table 3 Moment of steel pipe near reinforced area at failure

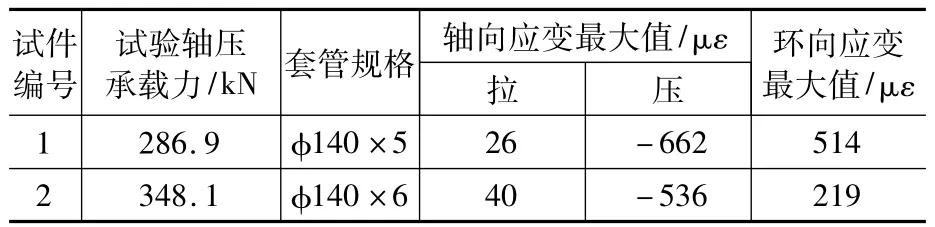

灌漿套管由于不直接承受荷載,受力并不大,漿體沒有產生開裂,套管的應變值也不大。套管環向以受拉為主,試件非加固區的大變形會對套管兩端產生集中作用力及橫向膨脹力,上端鋼管的-X側變形最大,因此套管-X側上部環向應變值最大。套管軸向-X側受壓為主、+X側受拉為主,中部的軸向應變值大于兩端的。套管的受力與2.4節中的分析結果基本相符。將焊縫布置在±Y處,焊接造成的缺陷使套管±Y側的應變值較分析結果偏大。試件在極限承載力下的套管應變最大值列于表4。

表4 極限承載力下套管的應變最大值Table 4 Maximum strain of outer sleeve at failure

雖然試件2的承載力較大,但由于套管壁厚較大,其應變值水平基本小于試件1,與2.4節中的分析相符。

4 結論

本文采用ANSYS數值分析、試驗研究兩種方法,對灌漿套管加固有初彎曲的直縫焊接鋼管構件在不同套管厚度及彎曲程度的情況下進行對比分析,得出以下結論:

(1)加固后,構件的破壞從跨中形成塑性鉸變為兩端非加固區的集中變形,特別是非加固區受壓一側變形較大。加固區除了相對于試件整體的側向位移,沒有明顯的局部變形和破壞。

(2)隨著套管厚度的減小,破壞時套管的應力水平增大。套管環向受拉,構件非加固區的大變形對套管兩端產生了集中作用力,此處套管的環向應力值最大。鋼管的初彎曲值對套管受力影響不大。

(3)漿體徑向受壓、靠近鋼管的區域應力水平較大;套管壁厚對漿體的受力影響不大,而鋼管初彎曲值的增大使漿體的受拉區域變薄,軸向拉應力增長顯著。由于不直接承受荷載,漿體受力很小,沒有開裂。

(4)灌漿套管加固后的鋼管構件承載力及延性均顯著提升,且不受套管壁厚的影響;隨著鋼管初彎曲值的增大,構件承載力的提高倍數線性增大,延性的提高倍數變化不大,說明采用灌漿套管進行加固對初彎曲大的構件效果更好。

(5)由于加固后構件的破壞均出現在套管的兩端構件未加固的位置,為保證構件不出現薄弱環節,提高承載力,建議在采用灌漿套管進行鋼構件加固時,沿構件全長進行加固。

[1] 王震,蔣首超,張潔.預應力灌漿套管連接的結構性能研究[J].建筑鋼結構進展,2010,12(6):11-18.Wang Zhen,Jiang Shouchao,Zhang Jie.Structural performance of prestressed grouted pile-to-sleeve connection[J].Progress in Steel Building Structures.2010,12(6):11-18.(in Chinese).

[2] 中華人民共和國建設部.GB 50017—2003鋼結構設計規范[S].北京:中國計劃出版社,2003.Ministry of Construction of the People’s Republic of China.GB 50017—2003 Code for design of steel structures[S].Beijing:China Planning Press,2003.(in Chinese)