真空熱轉印輸送裝置的研究

梁健

摘 要:本文介紹了幾種目前國內普遍采用的真空熱轉印設備的結構特點及工作原理,對其現狀及存在問題進行了分析,提出了一種創新的真空熱轉印輸送裝置。

關鍵詞:真空熱轉印;輸送裝置

熱轉印,就是先把設計好的圖案印刷到耐熱性的一種熱轉印紙上面,然后通過加熱加壓的方式,把熱轉印紙上的圖像轉印到各種成品或材料上的一種技術。真空熱轉印相比這種工藝,增加了真空環節,它利用真空的吸附作用,把成品或材料與印刷有圖案的耐熱性熱轉印紙兩者緊緊地貼在一起,然后加熱轉印,采用這種方法加工速度快,壓力均勻,耐熱性熱轉印紙不會起氣泡,效果良好。

本文通過介紹幾種國內現有的真空熱轉印技術,對其工作原理及結構特點進行介紹,分析其實際存在的問題,并結合實際的工作情況,對其提出針對性的改進研究。

1 現有技術

1.1 單工位推拉式 該加工方式是目前國內進行真空熱轉印生產最常用的一種方式,采用該方式加工時,必須人工把熱轉印紙均勻地平鋪在被加工的工件上,然后把其送進抽氣室,接著再把整套裝置推進加熱室,同時利用真空泵把抽氣室內的空氣抽掉,使印刷有圖案的耐熱性熱轉印紙兩者緊緊地貼在一起,最后利用加熱室加熱,把熱轉印紙上的圖案轉印到產品上。完成工作后再由人工把抽氣室拉出,取出產品,撕掉轉印紙剩膜,完成一個工作循環。

1.2 雙工位推拉式 把抽氣室做成兩個,分別布置在加熱室左右兩端,加熱室對應其加工了兩個物料入口。工作時先把左邊的抽氣室裝載產品,推進加熱室進行加熱轉印,右邊的抽氣室做準備工作待命;待左邊抽氣室的產品完成轉印并退出加熱室后,右邊的抽氣室被送進加熱室進行熱轉印。如此往復,實現左右兩端加熱室完全利用,節省時間,提高效率。

1.3 層疊式 把加熱室的尺寸加大,使其可以同時容納多個抽氣室。工作時,同時先由人工把數個需要進行真空熱轉印抽氣室準備好,包括上料、鋪膜等工藝,完成后再由人工把抽氣室推進加熱室進行熱轉印,待加熱完成后,再由人工把數個抽氣室同一取出,然后完成取料、脫膜等工序。完成后再重復以上工序進行下一次工作。

2 存在問題

采用以上方式加工存在以下問題:①效率低:每個工作循環只能加工一個產品,每完成一個產品的加工才輪到下一個產品的生產,無法進行多工藝流程同時進行,無法縮短加工時間。②效果差:采用人工操作,由于人為的因素而引起的熱轉印紙安裝不到位、抽氣室推送不到位等因素會嚴重影響轉印的效果。③能耗高:由于單個產品加工的時間太長,會導致加熱室空置時間過長而產生高能耗。引起這些問題最根本的原因就是抽氣室內每次只能夾裝一塊熱轉印紙進行轉印,必須待夾裝的轉印紙完成轉印后才能進行下一次加工,沒辦法實現連續的夾裝加熱。

3 改進方向

要解決以上問題,必須把抽氣室進出加熱室的動作速度提高。本工藝中,加熱室對產品進行加熱的時間是最長的,約占一個工作循環70%的時間。在加熱室對抽氣室進行加熱的同時,如果還能對其他的產品同時進行上料、貼熱轉印膜、撕轉印膜、下料等工序,那么就可以大大提高生產效率,解決目前存在的問題。

要達到以上設計目的,就必須對整個生產設備的輸送裝置進行創新性設計,使其在保證生產質量的同時,還能高效地把產品與轉印紙進行多工位的連續輸送。那么對應輸送裝置就必須要求克服以下兩點問題:①現有技術采用人工上料,隨著工作時間的推移,工作人員會疲勞,從而影響上料的速度及效果。而且由于加熱室的存在,現場工作環境溫度很高,特別是夏天的時候,工作人員的工作環境就更惡劣了。所以,輸送裝置必須能夠實現連續的自動上料,把工作人員從惡劣的工作環境中解放出來,改善他們的勞動環境。②現有技術采用人工送料、下料,必須人工把抽氣室推到加熱室進行加熱,轉印結束后還要人工把抽氣室拉出加熱室,然后進行取料、脫膜等工作。該工作需要比較大的體力,一天不斷地重復該項體力勞動,工作人員會非常疲勞,嚴重影響工作的效果及效率。所以,輸送裝置必須能夠實現連續的自動送料,以自動的機構代替人工操作,提高效率,保證效果。

4 改進方法

對應以上出現的問題,必須對應不同的加工工序研究對應的自動輸送裝置,以實現自動生成的目的。經反復論證及設計后,本研究采用以下技術方案予以解決:

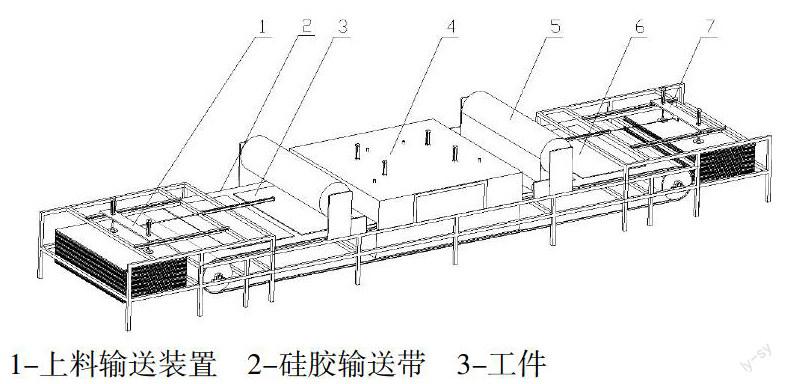

如上圖所示,設計專用的輸送裝置解決人工操作的問題,利用高效、高速的機構動作實現生成的連續性。具體工作過程如下:工作時,上料輸送裝置,通過三個相互配合的氣缸動作,把工件由堆疊狀態一塊一塊的從料倉中自動取出。通過電控系統的控制,可以快速地把產品準確地送至硅膠輸送帶上;硅膠輸送代替了傳統設備中的抽氣室,該輸送裝置的聯系工作能把工件連續,準確地送至加熱室進行加熱。硅膠輸送帶輸送方式為步進,每當上料輸送裝置送來一塊工件時,硅膠輸送帶行進一個步進。這樣就可以保證送料的連續性及準確性。轉印紙輸送裝置由左右收放料系統組成。收放料系統均由電機控制,通過控制其轉向及轉速,就可以把轉印紙卷收料及放料,代替了傳統工藝中人工鋪膜及卸料的動作。隨著硅膠輸送帶的步進,產品與轉移紙一起被送進加熱室中進行抽真空及加熱轉印工作,控制好溫度及轉印時間,就能保證轉印的效果。該動作由電腦自動控制,不需人工參與。這樣工作人員就可以遠離加熱室,大大改善了勞動環境;還不需人工送料及下料,降低了工人的勞動強度。當產品轉印完畢后跟著硅膠輸送帶步進被送出加熱室外,同時轉印紙輸送裝置還能自動把轉印后的廢膜從產品上揭下。卸料輸送裝置上也有三個相互配合的氣缸,通過電腦的控制,該三個氣缸就可以把完成轉印的產品整齊地碼垛在一起,最后完成整套轉印工作。

5 小結

創新性設計的真空熱轉印輸送裝置通過配置不同的自動化機構,實現了真空熱轉印過程中工件的自動輸送,克服了傳統生產工藝中只能單工件生產的問題。以自動的機構代替人工操作,改善了工人的勞動環境,降低其勞動強度,同時還能大幅提高生產的速度及效率,降低了廢品率,提高了生產的經濟效益。