基于數值模擬的爪極熱鍛模具優化分析

洪 冰,王 蕾

(臺州學院 機械工程學院,浙江 臺州318000)

1 引言

汽車發電機爪極是汽車發電機的核心部件,是用來形成磁場的主要元件,它的形狀和電磁性能直接影響感應電動勢波形和交流發電機的發電能力及噪聲。隨著汽車電氣化和自動化的提高,對電機的要求越來越高,從而對爪極的制造工藝也提出了更高的要求。

如圖1 所示,爪極中間是帶孔凸臺,由均勻分布的六個腹板連接6 個形狀復雜的豎爪,屬于高筋類鍛件,不易充滿;而爪部形狀又直接影響感應電動勢波形和交流發電機的發電能力等性能。因此爪極是汽車工業中一種復雜精密鍛件,其成形難度大,精度要求高。

國內外生產爪極的方式主要有精密鑄造、板料沖壓、開式模鍛、擠壓成形、溫/冷復合擠壓成形等。本文采用有限元方法對熱鍛過程進行模擬,對鍛造毛坯進行優化,從而降低載荷,優化模具結構,提高壽命。

圖1 爪極示意圖

2 優化方案設計

2.1 優化方案一

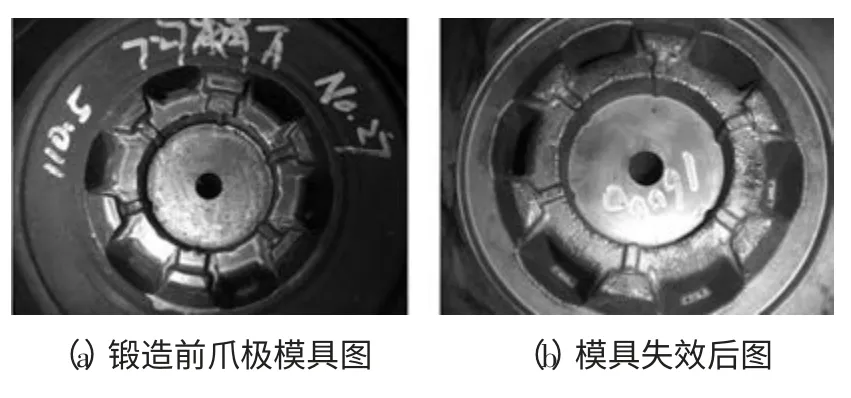

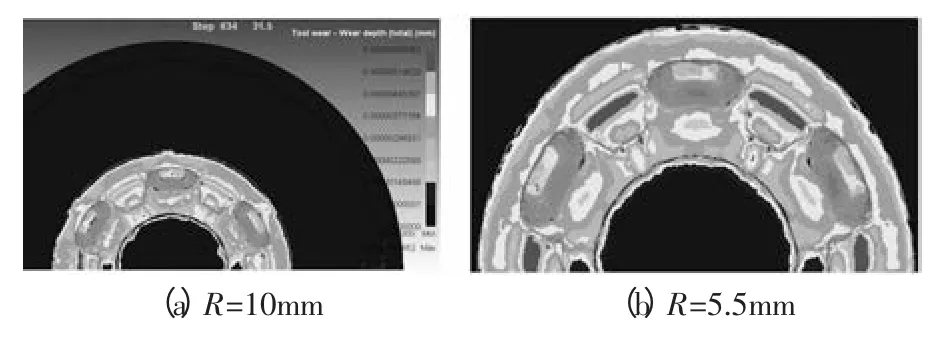

圓角大小關系著模鍛成形的難易程度,較大的過渡圓角,可避免界面的劇烈變化趨勢,避免應力集中,材料易于充型完整。因而在鍛件圖紙設計時,在保證最終鍛件品質和后續加工正常進行的前提下,盡量取大圓角。由于在某企業實際生產過程中,預鍛爪膛部過渡圓角部位常常磨損導致失效(圖2),因此增大圓角,減小截面變化趨勢,減小抗形變力以及表面接觸力,以減小磨損,優化模具。

圖2 模具失效前后對比圖

實際生產過程中,圓角半徑為5.5mm,優化方案將圓角設計為R=7mm、8mm、9mm、10mm,進行鍛造過程模擬并對模擬結果進行分析,得到模具優化設計的最佳參數。模擬參數如下:①坯料DINC15,模具材料選H13 熱作模具鋼;②坯料初始溫度1200℃,模具初始溫度200℃,外界環境為20℃,坯料與外界環境之間的傳熱系數0.02N/(s·mm·℃),坯料與模具之間的接觸面傳熱系數11N/(s·mm·℃);③坯料為塑性體,模具為剛體,坯料網格數為100000 個,下模網格數為100000 個。

2.2 優化方案二

實際生產過程中,模膛上部圓角下方部位在模膛充滿過程中與坯料產生熱交換以及材料流動時的摩擦產生的熱效應導致模具溫度升高,模具硬度下降。在模膛充型過程中,隨著上模的下降,坯料中心部位的材料沿上模運動方向向下運動,充滿模膛后由于受到模膛底部以及模膛壁的阻礙使材料橫向流動,模膛中的材料會有一部分沿著模膛入口處過渡圓角向外流動,并產生巨大的表面壓力。因此由于模具材料沿上模運動方向的反向運動,可能造成模膛入口位置圓角嚴重塑性變形,經多次鍛造可能被剝落。將失效后模膛入口圓角處材料切割制成金相試樣在共聚焦顯微鏡下觀察,可明顯看到模具材料發生嚴重塑性變形,并向模膛入口過渡圓角外側流動,因此可以判定此處發生了嚴重的塑性變形,影響模具壽命和產品質量。

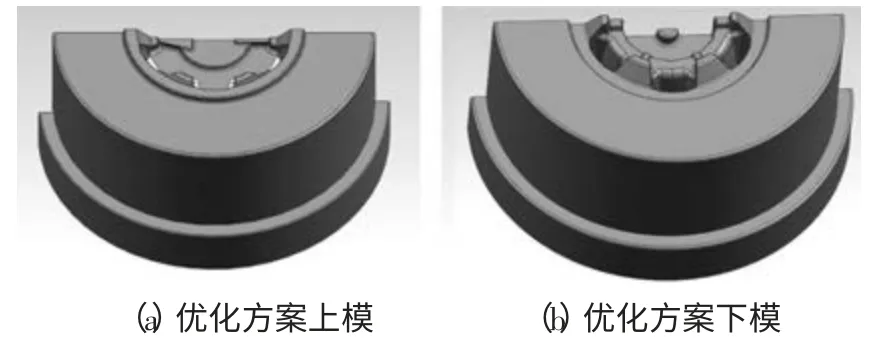

優化方案:使爪極上下模具的頂桿(材料與模具相同,為H13 鋼)高出上、下模膛一定距離并有一定斜度,如圖3 所示,以便于脫模,一方面在成形過程中使中心部位的材料提前進行橫向運動,另一方面也使沿上模運動方向的金屬提前受到阻礙,減少金屬流向模膛,這樣就可以減少由模膛中經過模膛入口的圓角部位流向爪膛或形成飛邊進而減少模膛圓角部位的塑性變形,提高模具壽命。參數設置上、下模網格數為100000 個,其他參數同方案一。

圖3 優化方案模具圖

3 模擬結果分析

3.1 優化方案一模擬結果分析

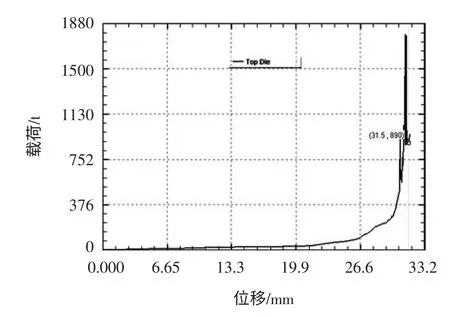

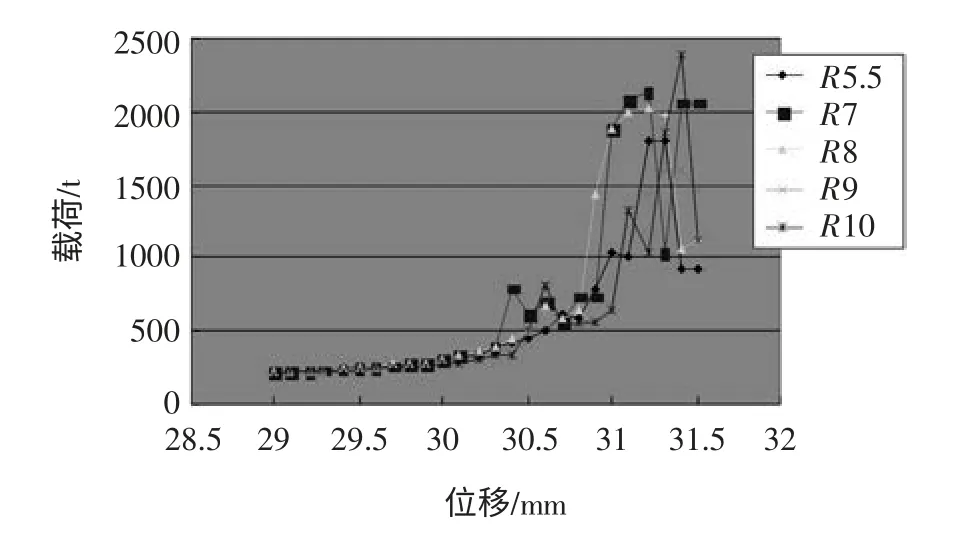

由模擬結果中的位移-載荷圖可以看出,不同爪膛部位過渡圓角的位移-載荷圖趨勢都基本相似,從位移-載荷圖中可以看出成形階段可分為:模膛填充階段,爪膛填充階段。現以圓角半徑為5.5mm 的位移-載荷圖(圖4)為例加以說明。在模膛填充階段可以看到載荷小而平穩,該階段相當于擠壓,坯料剛開始變形,溫度高,塑性好,變形抗力小。隨著模膛填充的進行,載荷小幅度增長,由于坯料與模具接觸,進行熱交換,溫度有所降低,塑性也有所下降,同時變形程度越來越大,變形抗力越來越大,直到模膛被完全充滿。在爪膛填充階段,隨著爪膛的充滿,載荷不斷增加,載荷開始出現波動。由圖4 可知,當飛邊開始接觸飛邊槽時,出現了第一次起伏,載荷突然升高,這是由于飛邊受到飛邊槽的阻擋,流動困難,使飛邊劇烈變形,直到屈服,進而使載荷急劇增大,一旦材料屈服,變形完成,載荷迅速下降。此時由于飛邊槽的阻擋,大量金屬開始向爪膛部位流動。由于爪膛部位形狀復雜不易填充,由圖可知載荷急劇增加,直至爪膛部位被完全充滿。此時隨著上模的繼續下降,多余金屬劇烈流動進一步形成飛邊,由于飛邊突破飛邊槽時劇烈變形,變形抗力急劇增加,同時坯料與模具接觸時間長,致使坯料塑性下降,因此成形載荷進一步增大,直至達到最大載荷。

圖4 圓角為5.5mm 時的位移-載荷圖

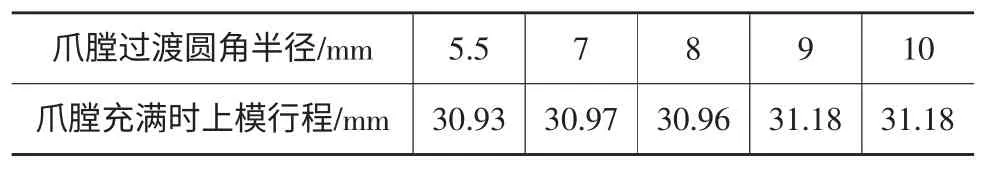

由不同爪膛部位過渡圓角的鍛造模擬結果位移-載荷曲線圖分析可知,不同圓角大小在爪膛被充滿時所需載荷不同,成形載荷變化很大,呈先上升后降低的趨勢。當圓角增大時剪切作用減小,材料變形程度減小使變形抗力減小,接觸摩擦也減小,但此時的材料流動速度降低,如表1 所示,因此要使材料進一步流動就需要更大載荷。就會出現模擬結果中當爪膛部位過渡圓角增大到R=7mm、8mm 時載荷增加;進一步增大到R=9mm、10mm 時,剪切作用進一步減弱,當成形載荷增大時可能導致中心部位材料沿上模運動方向受到的阻力更大,因此速度降低并開始橫向流動,此時相當于對坯料進行鐓粗,然后由于上模模膛的阻礙作用再使更多的材料向爪膛流動。這樣就延遲了飛邊形成,減小填充爪膛時對飛邊阻力的依賴,使爪膛的填充與飛邊的形成相一致,當爪膛充滿時所需擠出的多余金屬就會相對減小,因此載荷會有所下降。又因為圓角增大對材料流動的阻礙是有限的,如表1 所示,爪膛過渡圓角越大,爪膛充滿時上模行程越大,最后擠出多余的金屬就越少,但是當過渡圓角R=10mm 時僅僅多下降0.25mm,所以載荷降低并不明顯,如圖5 所示。

表1 爪膛充滿時不同圓角的上模行程

圖5 不同圓角半徑時成形載荷曲線圖

根據模擬結果可知,在上模下降29mm 之前圓角雖然不同但載荷卻相差不大,因此為數據處理方便且更能反應模擬結果而取29mm 以后相同位移時的載荷并經過一定處理得到圖5 所示曲線。由圖可知,當圓角半徑為9mm 時最大載荷為1611.8t。原始方案圓角半徑為5.5mm 時最大載荷為1789.7t,二者比較載荷降低9.9﹪。

3.2 優化方案二模擬結果分析

根據模擬所得磨損分布云圖(圖6)可以得到,在模膛入口圓角處并沒有像爪膛過渡圓角部位一樣嚴重磨損,而僅有一些輕微的磨損。根據失效后的模具(圖2b)觀察模膛入口處產生了嚴重的鋸齒狀缺口,兩者相矛盾,根據Deform-3D 對爪極鍛造過程磨損模擬的結果與爪膛及爪膛之間凸起磨損相吻合,因此可以確定模膛入口圓角部位的鋸齒形缺口為塑性變形導致材料剝落所致,與在共聚焦顯微鏡下看到的結果相一致。

圖6 不同圓角半徑時磨損分布圖

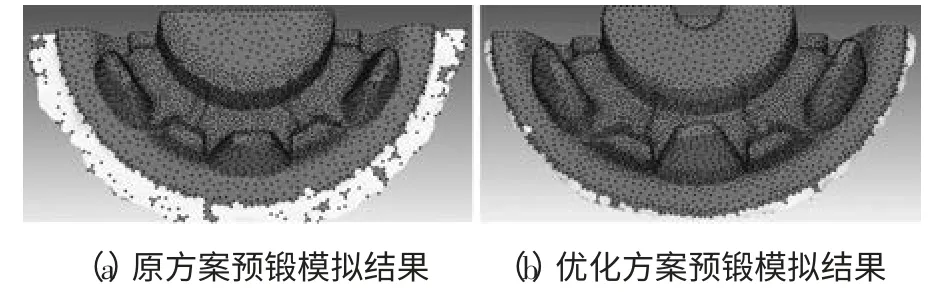

模擬結果如圖7 所示,當上模下降到預定位置時,原方案與優化后的方案都能夠充滿模膛,達到預鍛尺寸要求。

圖7 優化方案預鍛模擬結果

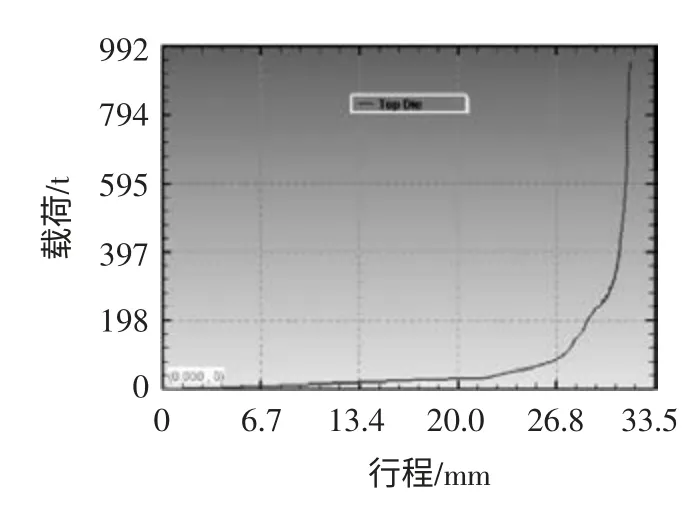

由圖8 可知,鍛造成形過程與優化方案一基本相同,這里不再進行分析。優化方案的鍛造過程中最大載荷為943t,原方案鍛造過程中最大載荷為1790t(圖4)。相比之下,優化方案比原方案減小將近47.3%。

4 結論

圖8 優化方案行程載荷圖

本文對爪極的鍛造過程進行仿真模擬,根據模擬結果與實際生產進行比較,一方面驗證了有限元模擬的正確性,另一方面為模具設計更加合理、提高模具壽命提供參考依據。完成的主要工作和結論如下:

(1)對原方案鍛造過程進行模擬,對其成形載荷、溫度場、速度場、等效應力場等進行分析,為優化方案提供了數據支持。

(2)優化方案一增大爪極鍛造模具下模爪膛過渡圓角,模擬結果顯示,增大爪膛過渡圓角利于金屬流動充型,在一定程度上能夠有效減少鍛造過程中模具磨損。

(3)優化方案二在爪極鍛造模具的下模模膛增加沖頭狀凸起,模擬結果顯示能夠大幅度降低鍛造載荷,減小約47.3%,上模等效應力能夠明顯降低,降低約19.9%,并預測下模模膛入口處的塑性變形能夠減小。通過模擬結果預測優化方案可大幅提高模具壽命,提高生產效率。

[1]李 娜,等.基于有限元理論的楔橫軋機機身力學行為與剛度研究[J].鍛壓裝備與制造技術,2010,45(3).

[2]汪學陽,王華君,王華昌,等.基于FEM 的熱鍛模磨損分析與壽命預測[J].潤滑與密封,2008,33(5):49-53.

[3]王永聰.基于預成形/形狀設計的模具等徑磨損優化研究[D].濟南:山東大學,2012.

[4]李士戰.H13 齒輪精鍛模具失效分析與表面強化研究[D].鎮江:江蘇大學,2006.

[5]夏玉峰.熱鍛模具高溫磨損機理的分析與試驗研究[D].重慶:重慶大學,2008.

[6]汪學陽,王華君,華 林,等.輪轂熱模鍛數值模擬及模具磨損壽命預測[C]//第十屆全國塑性工程學術年會、第三屆國際塑性加工先進技術研討會論文集.2007:211-214.

[7]廖祖慶,張露清,方向進.鍛造模具失效模式及對策[J].汽車齒輪,2011,(3):31-34.