進給速度控制方法對鑄環坯輾擴微觀組織的影響

鄧潮鴻,杜詩文,巨 麗,李永堂,董棚帥

(1.太原科技大學 材料科學與工程學院,山西 太原030024;2.太原科技大學 金屬材料成形理論與技術山西省重點實驗室,山西 太原030024)

0 引言

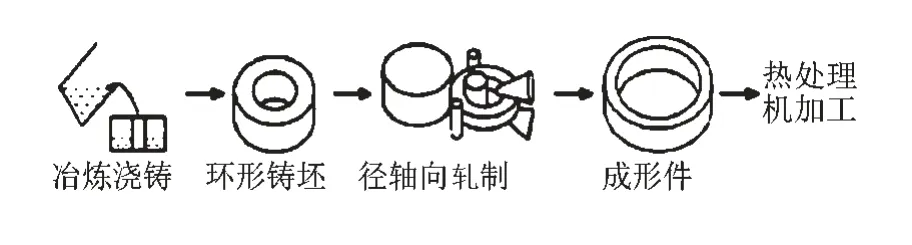

基于環形鑄坯的徑軸向輾擴成形工藝是一項全新的輾擴成形工藝(圖1),與目前常用的環類零件生產工藝(鋼錠開坯-鍛造-沖孔-輾擴成形)相比,具有流程短、節能、節材、高效、低成本、環保等優勢。徑軸向輾擴速度是輾擴成形中重要的工藝參數,作為環件輾擴的核心控制技術,直接影響到環件的宏觀成形質量和微觀組織變化。因此,研究徑軸向輾擴速度的控制方法對保證環件的成形質量并滿足環件的工業使用要求具有十分重要的意義。

圖1 基于鑄環坯的鑄輾復合成形工藝流程圖

目前,國內外學者利用先進的方法對環件輾擴成形工藝參數和微觀組織演變進行了研究。ZHANG[1-2]等人基于DEFORM-3D 軟件平臺,針對42CrMo 鋼環形鑄坯徑向輾擴過程,模擬分析了芯輥進給速度變化對動態再結晶晶粒尺寸與體積分數分布的影響規律。歐新哲[3]等人分析了熱輾擴成形主要工藝參數(輾擴初始溫度、驅動輥轉速、芯輥速度)對40Cr 鋼組織動態再結晶的影響,獲得了工藝參數對動態再結晶比例及其晶粒尺寸的影響規律。華林[4-5]等人研究了大型環件的徑軸向軋制工藝,利用有限元模擬實驗對具體的大型環件產品進行模擬軋制,找出了工藝參數選取與控制的基本方法和規律。鑄環坯的初始晶粒尺寸粗大,不同的輾擴工藝(這里主要指輾擴速度控制)在輾擴過程中能夠使鑄環件的性能即微觀組織具有很大的差別。但對于鑄環件徑軸向輾擴的不同速度控制方案對微觀組織影響的對比研究卻未有報道。本文基于Simufact.forming 軟件平臺,建立了25Mn鋼鑄坯環件徑軸向熱輾擴過程的宏微觀耦合有限元模型,針對相同尺寸環件的軋制過程,在相同軋制時間和效率情況下,通過設計不同的速度控制方案,模擬揭示了不同速度控制方案對25Mn 鑄坯環件的輾擴成形微觀組織的晶粒尺寸大小的影響規律,為基于鑄環坯的輾擴成形進給速度工藝參數的選擇提供一定的理論指導。

1 模擬仿真

1.1 宏微觀耦合有限元模型

大型數值模擬分析軟件Simufact.forming 是基于原Superform 和Superforge 開發出來的先進的材料加工及熱處理工藝仿真優化平臺,可以快速模擬各種冷熱成形、擠壓、軋制等塑性成形過程的工藝成形專用軟件,可實現對具有高度組合的非線性體成形過程的全自動數值模擬。

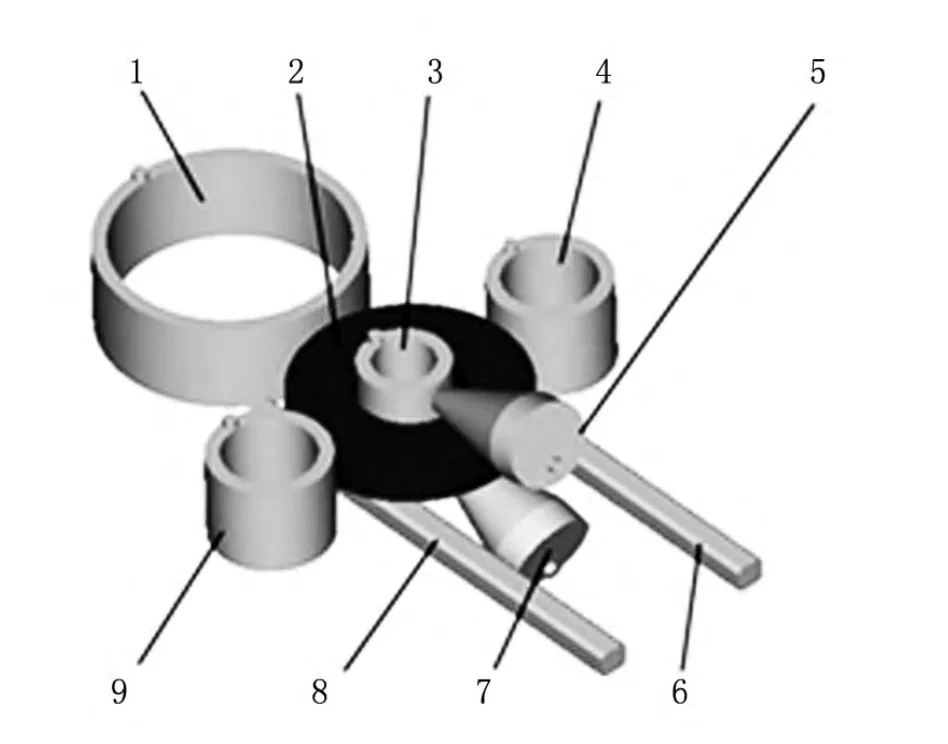

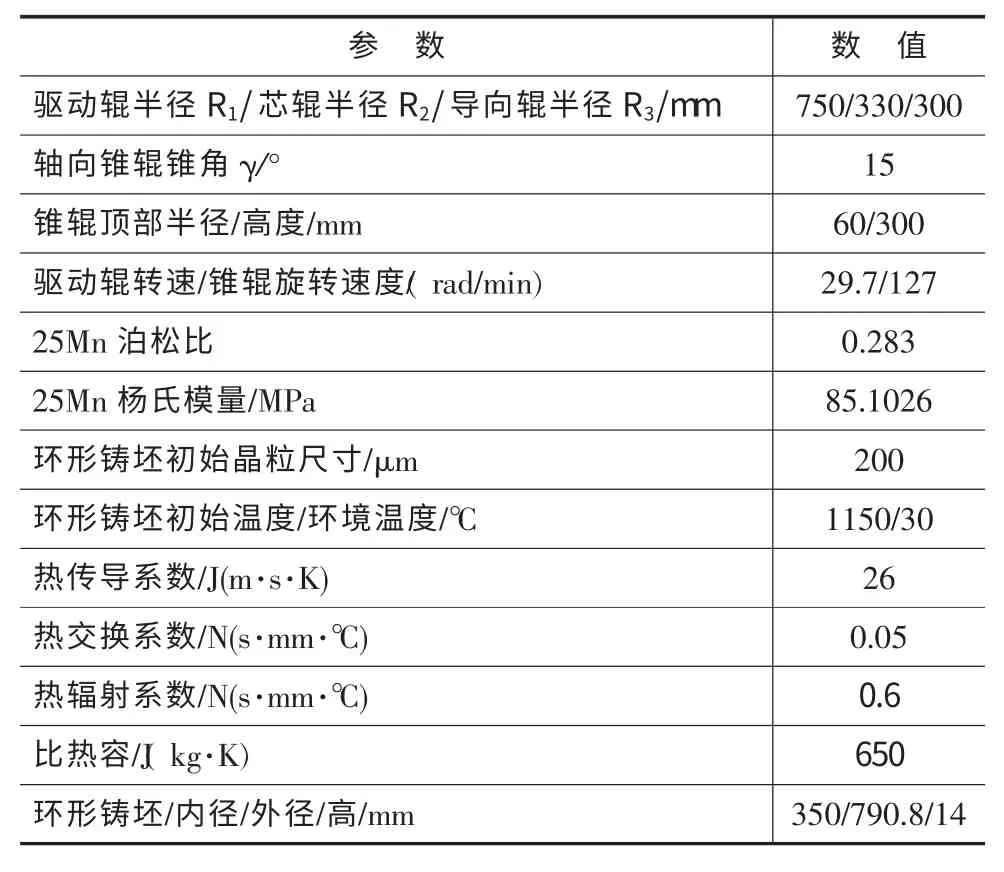

本文運用Simufact.forming 中Bulk Forming 下的Ring Rolling 模塊和UG 三維制圖軟件可方便快速建立25Mn 鑄坯環件徑軸向軋制過程的三維宏觀耦合有限元模型(如圖2),表1 給出了設備參數、工藝參數、熱力參數以及環坯尺寸。

圖2 環件徑軸向熱輾擴有限元模型

表1 軋輥尺寸及關鍵工藝參數

1.2 模擬速度控制方法

兩種不同的速度控制方案如下:

(1)通過調整進給速度來控制整個軋制過程:軋制階段徑向以恒定值進給,同時軸向以另一恒定值進給,當環件接近成品尺寸時,徑軸向同時以較小的進給量整圓。速度控制方案如圖3a 所示。

(2)通過調整環件直徑增長速度來控制進給量:初軋階段環件直徑增長速度不斷變大,穩定階段環件直徑以恒定的速度增長,整圓階段環件直徑以較小的速度增長。速度控制如圖3b 所示。

圖3 環件徑軸向輾擴速度控制方法

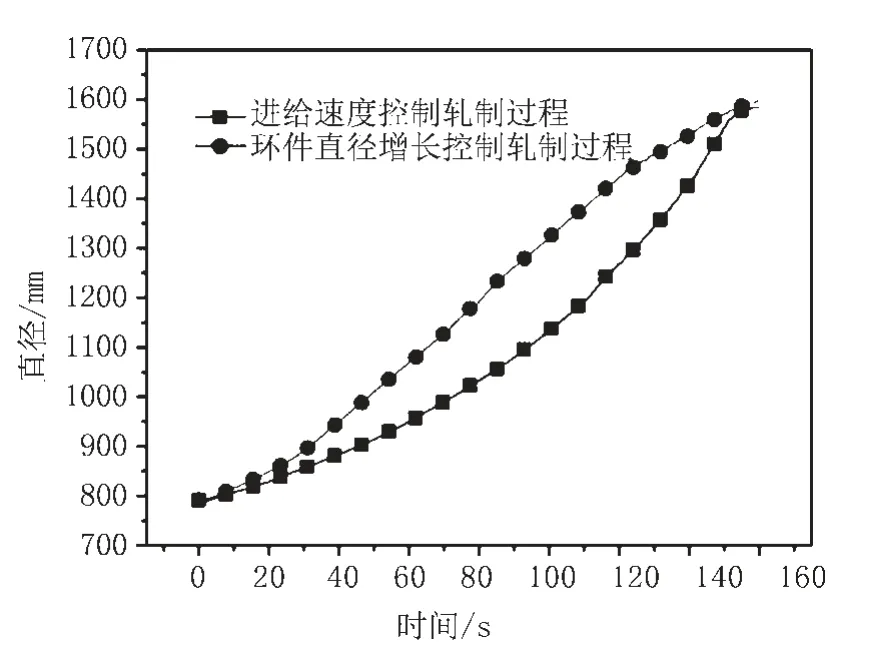

不同方案環件的直徑大小和時間的關系圖由圖4 所示。

圖4 環件外徑大小時間圖

2 模擬結果與討論

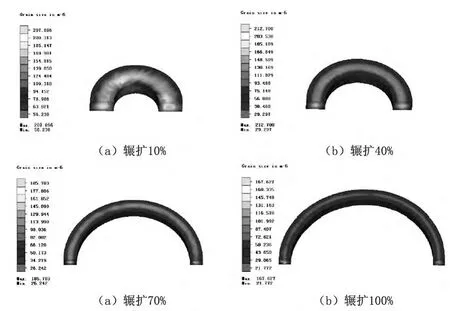

圖5 為通過調整進給速度來控制整個軋制過程的晶粒尺寸分布云圖。從圖中可以看出,在輾擴進行到10%(圖5a)時,環件外層晶粒尺寸細化明顯,內層晶粒尺寸次之,環件上層、下層及芯部大部分區域晶粒未得到細化,同時環件芯部少數區域晶粒尺寸略微增大。輾擴進行到40%(圖5b)時,環件外層、內層晶粒進一步細化,上層、下層次之,芯部區域晶粒尺寸細化最弱,同時芯部少部分區域晶粒尺寸仍存在長大現象。輾擴進行到70%(圖5c)時,環件所有區域都得到了細化,不存在晶粒長大現象,其中,內外層細化最明顯,上下層次之,芯部細化最弱。輾擴進行到100%(圖5d)時,環件所有區域得到進一步的細化,環件最大晶粒尺寸為167μm,最小晶粒尺寸為21μm。

圖5 芯輥上錐輥勻速進給環件晶粒大小圖

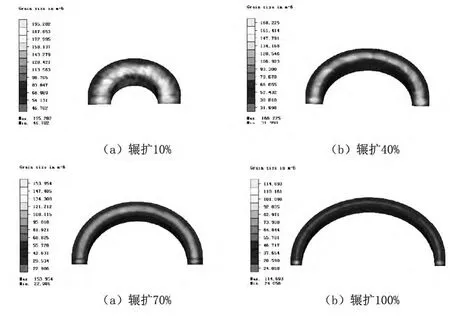

圖6 環件勻速長大晶粒大小分布圖

圖6 為通過調整環件直徑增長速度來控制進給量的輾擴的晶粒尺寸分布云圖,從圖中可以看出,在輾擴進行到10%(圖6a)時,環件所有區域晶粒都得到細化。其中,環件外層晶粒尺寸細化明顯,內層晶粒尺寸次之,環件上層、下層及芯部區域都得到了較小的細化;輾擴進行到40%(圖6b)時,環件外層、內層晶粒細化最強,上層、下層次之,芯部區域晶粒尺寸細化較明顯;輾擴進行到70%(圖6c)時,環件所有區域晶粒尺寸得到了進一步的細化,其中,內外層細化最明顯,上下層次之,芯部細化最弱;輾擴進行到100%(圖6d)時,環件所有區域得到進一步的細化,晶粒尺寸從環件表面到芯部呈遞增趨勢,環件最大晶粒尺寸為114μm,最小晶粒尺寸為24μm。

圖5 給出了芯輥勻速進給同時上錐輥勻速下壓情況下,環形鑄坯熱輾擴不同時期的晶粒尺寸大小的分布情況。圖6 給出了環件直徑勻速長大情況下,環形鑄坯熱輾擴不同時期的晶粒尺寸大小的分布情況。從兩圖中都可以看出環件的平均晶粒尺寸呈現環帶狀分布,外層內層平均晶粒尺寸細化最明顯,上層與下層平均晶粒尺寸也得到了較大細化,而芯部的晶粒尺寸相對粗大,但與初始晶粒尺寸200μm 相比還是具有明顯的改善。

這是因為環件徑軸向熱輾擴成形是一個連續局部塑性擠壓成形過程,和驅動輥與芯輥接觸的環件外層和內層變形量最大,同時和上下錐輥接觸的環件上層與下層變形量也比較大,同時位錯密度大,再結晶的驅動力大,有利于環件再結晶形核,容易發生動態再結晶,故晶粒細化明顯。另一方面,環件內外層和上下層在連續反復的成形過程中,不斷有動態再結晶晶粒生成,使產生的晶粒來不及長大,導致晶粒尺寸細小。同時晶粒在大的變形程度情況下也很容易破碎。而在變形量比較小的芯部層,動態再結晶的臨界條件不容易達到,只能發生少量的靜態再結晶,并且晶粒在芯部高溫下容易長大,使其平均晶粒尺寸相對比較粗大。

對比圖5 和圖6 可以看出,通過直徑增長速度控制軋制過程方案得到的環件晶粒尺寸小于通過進給速度控制軋制過程方案。這是由于環形鑄坯在熱輾擴過程中發生動態再結晶的臨界條件不僅受到變形程度和溫度的影響,而且與應變速率也有較大的關系。在輾擴前中后期通過直徑增長控制軋制過程方案晶粒都能得到很好的細化;而通過進給速度控制軋制過程方案在碾擴的前中期變形量小,芯部晶粒先變大后變小,晶粒細化不明顯,輾擴后期具有較大的變形速率,但由于變形時間短,晶粒細化不明顯。

4 結論

(1)模擬了25Mn鋼鑄環坯的徑軸向熱輾擴過程中的微觀組織變化行為,發現輾擴環件晶粒尺寸細化程度具有從環件表面區域到芯部區域遞減的趨勢,平均晶粒尺寸具有從環件表面區域到芯部區域遞增的趨勢。

(2)根據環件直徑增長速度控制進給量的環件輾擴控制方法,能夠使環件輾擴平穩且勻速長大,使晶粒尺寸在輾擴初期就得到細化,隨著輾擴的進行,晶粒尺寸進一步得到細化,環件性能得到提升,而通過徑軸向進給量來控制輾擴過程的速度控制方法,環件直徑加速變大,在輾擴初期環件晶粒大小細化不明顯,芯部晶粒尺寸反而增大,在輾擴中期晶粒尺寸得到細化,但是到了后期晶粒尺寸細化不明顯。

(3)對比兩種環件輾擴速度控制方案,根據環件直徑增長速度控制輾擴進給量的速度控制方案優于通過徑軸向進給量來控制輾擴過程的速度控制方案。

[1]張 鋒,李永堂,齊會萍,等.環件鑄坯熱輾擴成形微觀組織演變規律研究[J].鍛壓裝備與制造技術,2011,46(2):96-99.

[2]張 鋒,李永堂,齊會萍,等.基于鑄坯的環件熱輾擴過程微觀組織演變研究[J].鍛壓裝備與制造技術,2011,46(5):98-101.

[3]歐新哲.金屬環件熱輾擴宏微觀變形三維熱力耦合有限元分析[D].西安:西北工業大學,2007.

[4]華 林,潘利波,蘭 箭,等.大型環件的徑軸向軋制工藝模擬和研究[J].中國機械工程,2006,(19).

[5]華 林,梅雪松,吳序堂.軋環機進給速度設計[J].機械制造,1998,(8).

[6]歐新哲,楊 合,孫志超,等.環件熱輾擴溫度場和應變場分布的研究[J].機械工程材料,2006,(10):80-84.

[7]龔小濤,楊 帆.臺階錐形環件冷輾壓中等效塑性應變規律研究[J].鍛壓技術,2012,(10):140-143.