Mo-Ni/Al2O3催化劑對FCC汽油硫醚化反應的催化性能

申志兵, 柯 明, 張君濤, 張智平, 梁生榮

(1. 西安石油大學 化學化工學院, 陜西 西安710065;2. 中國石油大學 重質油國家重點實驗室, 北京 102249)

Mo-Ni/Al2O3催化劑對FCC汽油硫醚化反應的催化性能

申志兵1,2, 柯 明2, 張君濤1, 張智平1, 梁生榮1

(1. 西安石油大學 化學化工學院, 陜西 西安710065;2. 中國石油大學 重質油國家重點實驗室, 北京 102249)

針對當前FCC汽油選擇性加氫脫硫技術中的硫醚化反應催化劑的研究,利用FCC汽油評價了Mo-Ni/Al2O3催化劑的硫醚化反應催化性能,并進行了工藝條件優化和催化劑壽命評價。結果表明,Mo-Ni/Al2O3催化FCC汽油硫醚化反應的優化條件為反應壓力2.5 MPa、空速4 h-1、H2/油體積比3、反應溫度130℃,在該條件下Mo-Ni/Al2O3催化FCC汽油硫醚化反應運轉600 h,硫醇轉化率維持在95%以上,二烯選擇性加氫率在100%,烯烴未發生加氫現象,辛烷值保持恒定。

硫醇醚化反應; 二烯烴選擇性加氫; 辛烷值; Mo-Ni/Al2O3催化劑

在采用加氫脫硫技術生產滿足歐IV、歐V標準的汽油產品時,通常采用硫醚化反應的預處理過程[1-2]。通過硫醚化反應,將FCC汽油中的小分子硫醇重質化為大分子硫醚,同時將汽油中的二烯烴選擇性加氫為單烯烴;通過切割,得到無硫、富含烯烴的輕組分和富硫的重組分,重組分進入加氫脫硫單元深度脫硫;將輕、重組分混合,得到低硫汽油調和組分。該工藝過程脫硫率高,辛烷值損失少,可用來生產符合歐IV、歐V標準的汽油產品。

對脫除FCC汽油中硫醇的硫醚化反應所用的催化劑研究較少,大多采用專利中所涉及的一些催化劑。1988年,Imai等[3]首先采用酸性催化劑來催化硫醇和烯烴的硫醚化反應,對輕質汽油進行脫臭。有關已投入商用的CDTECH公司的CDHydro工藝和IFP的Prime-G+工藝所使用的催化劑的報道很少。CDTECH公司主要從事工藝方面研究,不研究催化劑,因此CDHydro工藝中采用市售的商用加氫催化劑作為硫醚化反應催化劑。該催化劑的主要成分是由Al2O3負載的Ni或Pd,金屬Ni的加氫活性比較強,會催化汽油中的烯烴加氫飽和,需要進行鈍化處理[4]。Prime-G+工藝采用Al2O3負載硫化態Ni和Mo作為硫醚化反應催化劑。該催化劑具有較高的硫醚化和二烯烴選擇性加氫功能[5-6]。

在本研究中,以大港石化FCC汽油為原料,評價本課題組[7]制備的硫醚化催化劑Mo-Ni/Al2O3在硫醇醚化反應以及二烯烴選擇性加氫反應中的催化性能。首先考察工藝條件對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響,然后在最佳條件下進行600 h長周期運轉,評價了催化劑的活性和穩定性。

1 實驗部分

1.1 Al2O3載體的制備

擬薄水鋁石與田菁粉混合均勻后,使用質量分數5%的硝酸水溶液酸化、混捏,采用華南理工大學工廠產F-26(Ⅲ)雙螺桿擠條機擠條成型(φ1.5 mm三葉草狀條),烘箱中110℃干燥8 h,然后在馬福爐中550℃焙燒4 h,即得到Al2O3載體,破碎、篩分出20~40目顆粒,備用。

1.2 Mo-Ni/Al2O3催化劑的制備

以 (NH4)6Mo7O24·4H2O和Ni(NO3)2·6H2O為活性組分的前體鹽,配制一定濃度水溶液,采用等體積浸漬的方式將其負載于Al2O3載體,經烘干、焙燒,得到氧化態的Mo-Ni/Al2O3催化劑。參照前期研究[8-9]確定催化劑活性組分Mo和Ni的含量,所制備的催化劑中MoO3和NiO質量分數分別為5.78%和15%。

1.3 催化劑的活性評價

采用固定床連續微型反應裝置評價催化劑硫醚化反應催化活性。該裝置由進料系統、反應器、控溫系統和產品收集系統組成。反應器為內徑20 mm、長550 mm的不銹鋼管。將5 mL 的20~40目的催化劑裝入反應器的中部恒溫段,床層兩段填充惰性瓷球,以中國石油股份公司大港石化公司所產FCC汽油為原料,在臨氫條件下進行硫醚化反應。FCC汽油的總硫質量分數224.12 μg/g,硫醇質量分數20.12 μg/g,二烯烴質量分數0.34%(由汽油的二烯值以異戊二烯折算所得),膠質質量濃度120 mg/L。

硫醚化反應前,催化劑需預硫化。在3 MPa臨氫條件下,采用CS2質量分數2%的石油醚作為預硫化劑,硫化劑液時體積空速(LHSV)2 h-1,H2/油體積比50;采用階段升溫硫化,在溫度達到150℃時開始通入硫化劑,在230℃、250℃和290℃各保持恒溫1 h;待催化劑充分硫化后,降至反應溫度,進原料開始硫醚化反應。

在反應壓力2.5 MPa、H2/油體積比3、LHSV4 h-1、反應溫度80~150℃(根據考察目的不同來選擇反應溫度)的條件下進行硫醚化反應,反應穩定24 h后開始采樣分析。

1.4 原料和反應產物分析方法

1.4.1 硫醇含量分析

采用GB/T1792-88電位滴定法測定硫醇含量。

1.4.2 產物中硫化物定性分析

采用美國Agilent 5973N/6890型色譜-質譜聯用儀(GC-MS)定性分析產物中的硫化物。EI離化方式,DB5-MS毛細管色譜柱(60 m×0.25 mm×0.25 μm),初始溫度50℃,以4℃/min升溫至280℃,恒溫10 min,氣化室溫度300℃,傳輸管線溫度310℃,柱前壓170 kPa,分流比50,全掃描SCAN采集方式。

1.4.3 產物中硫化物定量分析

采用美國Agilent 6890A型帶硫化學發光檢測器的氣相色譜儀(GC-SCD)定量分析樣品中不同硫化合物。采用50 m×0.2 mm×0.5 μm的Agilent公司PONA毛細管色譜柱,固定相為二甲基聚硅氧烷;N2作載氣,壓力0.07 MPa,流速15.1 mL/min;H2壓力0.21 MPa,流速110 mL/min;1#空氣流速180 mL/min,2#空氣流速100 mL/min;氣化室溫度250℃,檢測器溫度230℃,初始柱溫70℃,以10℃/min升至250℃。

1.4.4 總硫含量的測定

采用美國ANTEK公司ANTEK 7000NS型微量硫氮分析儀測定樣品的總硫含量。

1.4.5 烴類組成分析

采用北京分析儀器廠SP-3420A型氣相色譜儀,配有以交聯甲基硅油為固定相的PONA毛細管色譜柱(50 m×0.25 mm×0.25 μm)和FID檢測器,N2載氣,分流進樣,分流量140 mL/h,程序升溫。

1.4.6 FCC汽油中二烯烴分析方法

采用UOP 326-82“順丁烯二酸酐加成法測定二烯值”的方法測定樣品中二烯烴含量[10]。

1.4.7 FCC汽油族組成的測定方法

采用SP-3420型氣相色譜儀對反應前后的FCC汽油組成進行定量分析。配有以交聯甲基硅油為固定相的PONA毛細管色譜柱(50 m×0.2 mm×0.25 μm)和FID檢測器, N2載氣,分流進樣,分流量140 mL/h,柱前壓約0.105 MP;進樣口溫度250℃,檢測器溫度280℃;色譜柱初始溫度35℃保留10 min,0.5℃/min升至60℃,再以2℃/min升至180℃,恒溫10 min,合計采集時間130 min。色譜數據由BF-2002色譜工作站記錄處理,再由中國石化石油化工科學研究院開發的“GC99汽油組成分析軟件”獲得樣品的族組成。

1.4.8 FCC汽油的辛烷值測定

采用中國石化石油化工科學研究院開發的“GC99汽油組成分析軟件”對色譜圖分析得到FCC汽油原料和產品的RON和MON。

2 結果與討論

2.1 Mo-Ni/Al2O3催化FCC汽油硫醚化反應條件的優化

優化反應條件既要最大限度地發揮催化劑對硫醚化反應的催化活性和對二烯烴選擇性催化加氫的能力,又要避免過多烯烴被加氫飽和而造成辛烷值損失。

2.1.1 反應溫度的影響

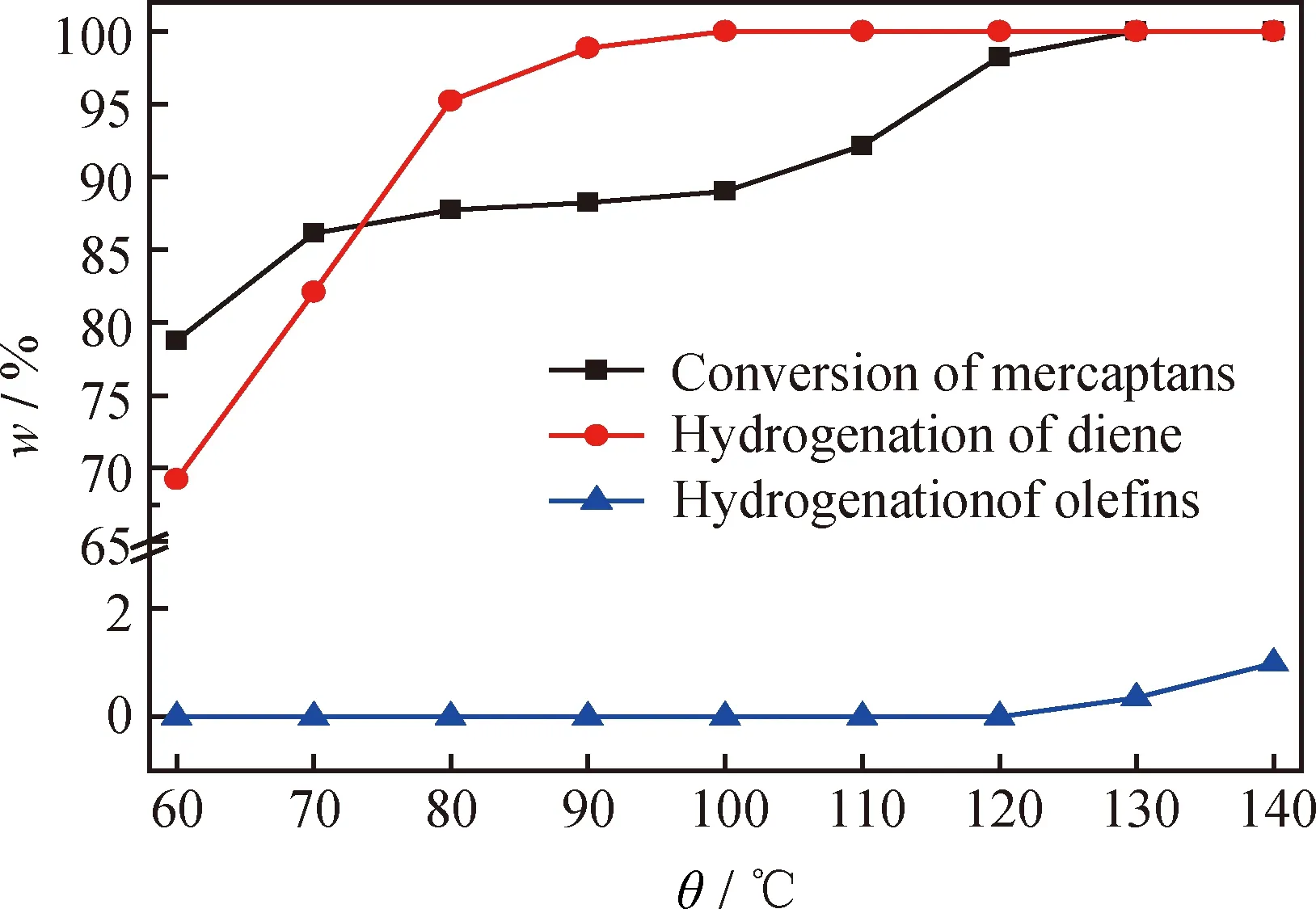

在不同溫度下,硫醇與烯烴的加成存在硫醇和烯烴直接加成和生成新的空間位阻較小的硫醇后再進行硫醚化反應兩種方式[12,15]。因此,在反應壓力2.5 MPa、氫/油體積比3、空速4 h-1的條件下,考察了反應溫度對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響,結果示于圖1。由圖1可見,在80℃之前,硫醚化反應的硫醇轉化率隨溫度升高而增加較快,在這個溫度范圍內主要發生原料中的硫醇與烯烴的直接加成反應[11];80~100℃范圍,隨著溫度升高,硫醇轉化率變化較慢,此階段為第1類硫醚化反應向第2類硫醚化反應的過渡階段;100℃之后,隨著溫度繼續上升,硫醇的轉化率又開始快速提高,130℃時硫醇已經完全轉化,在這個階段異構硫醇和大分子的硫醇通過C—S斷裂反應生成的SH基團與反應體系中濃度較高的烯烴生成新的空間位阻較小的硫醇,并繼續發生硫醚化反應[15],促使硫醇轉化率的提高。

圖1 反應溫度(θ)對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響

從圖1還可以看出,Mo-Ni/Al2O3催化FCC汽油硫醚化反應具有較高的二烯烴加氫選擇性,隨著溫度的升高,二烯烴加氫選擇性快速上升,100℃時二烯烴已經完全加氫;隨著溫度的升高,烯烴加氫性能依然較差,130℃烯烴開始被加氫,140℃時加氫轉化也未超過1%。

圖1結果表明,Mo-Ni/Al2O3催化劑具有良好的硫醚化反應催化活性和催化二烯烴加氫能力,且明顯高于Ni/Al2O3催化劑[12]。大港FCC汽油的硫醚化反應溫度選擇為130℃。

2.1.2 空速的影響

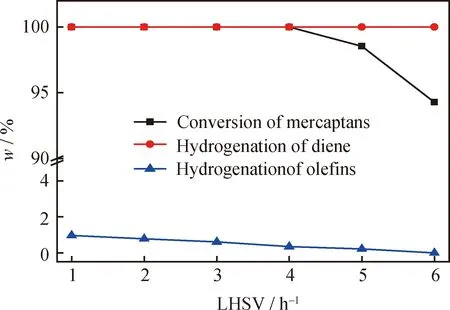

在壓力2.5 MPa、溫度130℃、H2/油體積比3的條件下,考察了空速對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響,結果示于圖2。由圖2可看出,在考察范圍內,隨著空速的提高,二烯的加氫轉化率沒有影響,均保持在100%,表明催化劑具有良好的二烯烴加氫催化性能;單烯烴的加氫轉化率卻隨空速的提高逐漸降低;隨著空速的提高,硫醇轉化率先保持在100%,當空速大于4 h-1后開始下降。因此,為兼顧二烯選擇性加氫性能和硫醇醚化反應效果,空速不易過高,適宜的反應空速應為4 h-1。

圖2 空速(LHSV)對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響

2.1.3 氫/油體積比(V(H2)/V(Oil))的影響

雖然硫醇的醚化反應不需要消耗H2,但Frey等[12]對硫醚化反應的研究結果證明,催化劑需要在H2環境下形成具有活性的“氫化態”。對于二烯的選擇性加氫反應,為提高單烯烴的選擇性,也需要控制H2的通入量。

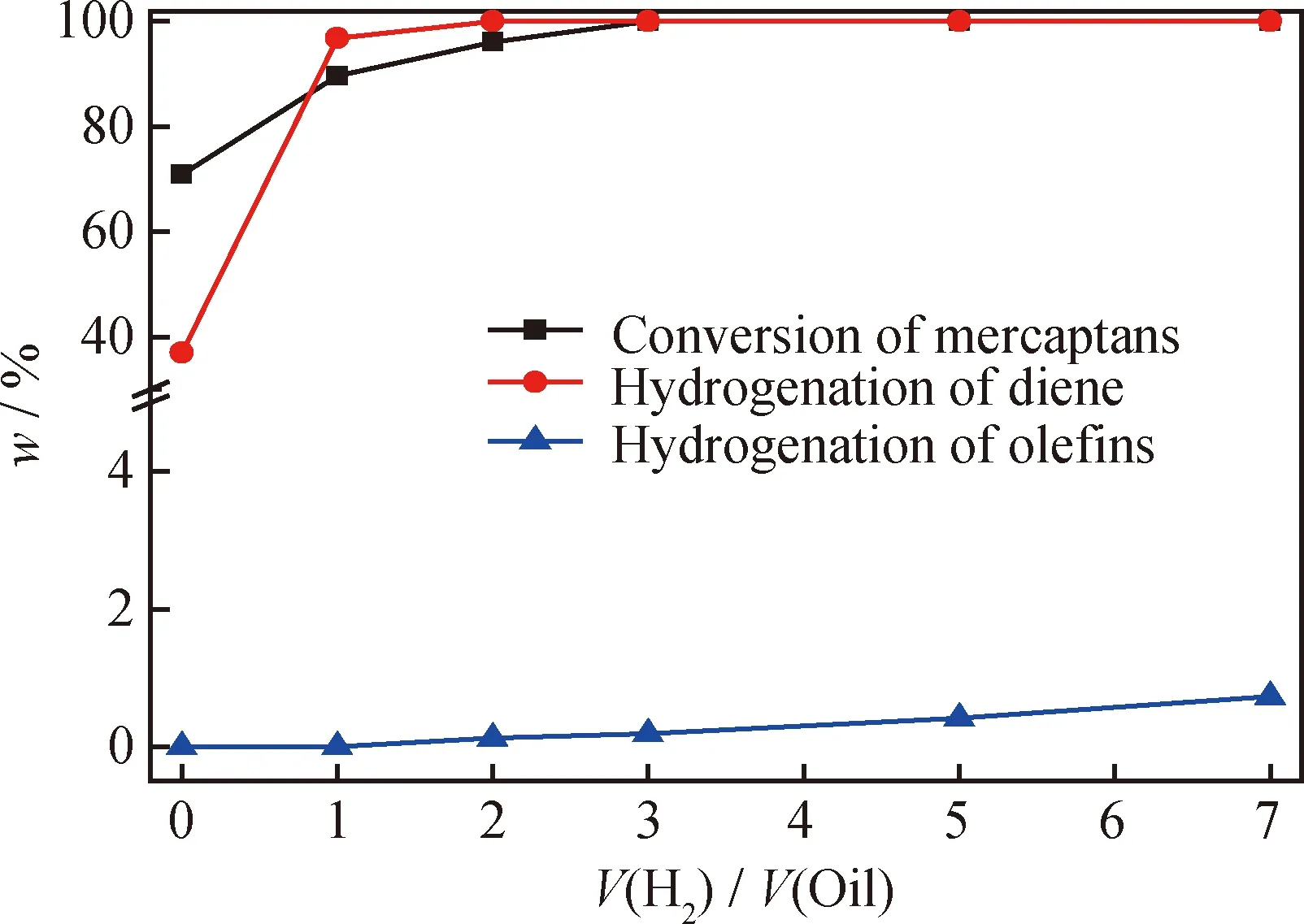

在壓力2.5 MPa、溫度130℃、空速4 h-1的條件下,考察了V(H2)/V(Oil)對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響,結果示于圖3。從圖3可以看出,通入微量的H2對Mo-Ni/Al2O3催化FCC汽油硫醚化反應具有改善作用,V(H2)/V(Oil)=3即可保證硫醚化反應的充分進行。對于二烯的選擇性加氫反應來說,當V(H2)/V(Oil)低時,由于二烯在催化劑上的吸附力比單烯強,二烯首先會與H2發生加氫反應,因此,二烯加氫的選擇性較高;但當V(H2)/V(Oil)增加時,二烯和烯烴均可以與H2發生反應,首先二烯與H2加氫生成烯烴,之后繼續與H2反應生成烷烴,導致二烯加氫的選擇性降低。因此,硫醚化適宜的V(H2)/V(Oil)=3。

2.1.4 反應壓力(p)的影響

對于氣-液-固三相反應,從熱力學角度來說,反應壓力的提升會增加反應的轉化率[14]。

在溫度130℃、空速4 h-1、V(H2)/V(Oil)=3的條件下,考察了p對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響,結果示于圖4。從圖4可以看出,p對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響很小,在考察范圍內均具有高的反應轉化率。而對于二烯加氫來說則有較大的影響,隨著p的增加,二烯的加氫轉化率增加,當達到2.5 MPa以后,二烯的加氫轉化率達到最高并保持穩定;p對烯烴加氫影響較小,只有當p升高至3.5 MPa烯烴才開始被加氫。因此,反應壓力過高一方面會引起烯烴加氫,造成二烯加氫選擇性下降,另一方面也會增加反應設備的成本,適宜的硫醚化反應壓力應為2.5 MPa。

圖3 V(H2)/V(Oil)對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響

圖4 反應壓力(p)對Mo-Ni/Al2O3催化FCC汽油硫醚化反應的影響

2.2 Mo-Ni/Al2O3催化劑長周期運轉穩定性

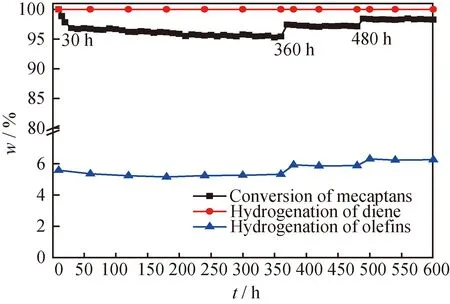

在壓力2.5 MPa、溫度130℃、空速4 h-1、H2/油體積比3的條件下, Mo-Ni/Al2O3催化FCC汽油硫醚化反應的長周期運轉評價結果示于圖5。反應每5 h取一樣品測定硫醇轉化率,圖中的每個點為連續2個樣品硫醇轉化率的平均值,二烯和烯烴轉化率為每60 h測定一次,在實驗條件變化時需加樣分析。由圖5可以看出,在反應起初的10 h,催化劑保持很高的硫醚化反應活性,隨后硫醇轉化率開始逐漸下降;反應進行至30 h,硫醇轉化率降低至97%附近,自此趨于穩定,但仍然有輕微的下降趨勢; 30~360 h范圍內,硫醇的轉化率一直維持在95%以上,表明催化劑具有良好的穩定性。由于反應原料放置時間較長,油品顏色呈深黃色,膠質的質量濃度達到120 mg/L,汽油中的膠質等物質在催化劑表面的吸附,造成催化劑的反應活性隨時間出現微弱下降。

圖5 Mo-Ni/Al2O3催化硫醚化反應長周期運轉穩定性

反應進行360 h時,提高反應溫度至140℃,反應活性得到了一定程度的恢復,硫醇轉化率提高到97.3%附近,雖然在調整操作后也產生了輕微的下降的趨勢,但基本穩定,提高溫度后的120 h內硫醇的轉化率仍然在97%以上。反應進行480 h時,降低進料空速至3 h-1,使硫醇轉化率升高到97.6%附近,之后的120 h硫醇轉化率也基本保持穩定。

由圖5還可以看到,催化劑對二烯烴的選擇性催化加氫活性一直處于較高的水平,在實驗考察的條件下二烯烴完全被加氫,汽油中已無二烯烴;烯烴含量在反應過程始終沒有降低,表明烯烴未發生加氫反應。出現該現象的原因可能是大港石化所產的FCC汽油中烯烴中α烯烴含量較少,同時也引起硫醚化反應所需溫度較高。

通過長周期的運轉評價表明,Mo-Ni/Al2O3催化劑具有良好的催化活性和穩定,也表明該催化劑具備進一步放大的條件。

2.3 大港石化FCC汽油硫醚化反應前后的組成變化

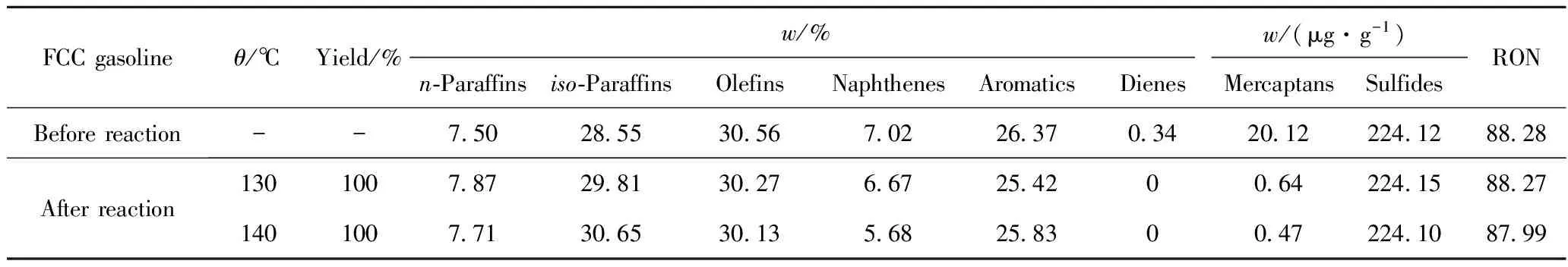

大港石化FCC汽油在Mo-Ni/Al2O3催化劑催化硫醚化反應前后樣品的GC-SCD譜示于圖6,其組成性質分析結果列于表1。由圖6可直觀地觀察到,反應后樣品中噻吩前后的硫醇類硫化物基本完全轉化,表明催化劑具有良好的硫醚化反應性能。

由表1可以看出,硫醚化反應后樣品中的硫醇幾乎完全被脫除,而總硫基本保持不變,說明硫醇量的下降不是由于加氫脫硫引起;其次,由于硫醚化反應條件緩和,反應后樣品沒有任何損失,液收為100%;二烯烴被完全選擇性加氫,烯烴含量與原料相比基本保持恒定,表明催化劑優異的二烯烴加氫選擇性能;同時,反應后汽油中的異構烷烴、烯烴和芳烴含量變化很小,并且反應前后汽油的辛烷值也基本恒定,表明硫醚化反應可以有效避免在加氫脫硫過程的FCC汽油辛烷值損失問題。

表1 大港石化FCC汽油硫醚化反應前后的組成

p=2.5 MPa;V(H2)/V(Oil)=3; LHSV=4 h-1

3 結 論

(1)采用大港石化FCC汽油評價Mo-Ni/Al2O3催化劑的硫醚化催化性能,該反應的最佳條件為反應壓力2.5 MPa、空速4 h-1、H2/油體積比3、反應溫度130℃。

(2)在最佳反應條件下,Mo-Ni/Al2O3催化FCC汽油硫醚化600 h的長周期運轉過程中,硫醇轉化率保持在95%以上,二烯轉化率一直保持100%,烯烴含量和汽油的辛烷值保持恒定,表明制備的Mo-Ni/Al2O3催化劑具有良好的硫醚化反應催化性能和二烯烴選擇加氫催化性能,以及保護汽油辛烷值作用。當催化劑的活性下降時,可通過調整反應溫度和空速的方式來恢復,調整操作后仍然保持較好的穩定性。

[1] 石岡, 范煜, 鮑曉軍, 等.催化裂化汽油加氫改質GARDES技術的開發及工業試驗[J].石油煉制與化工,2013,44(9):66-72.(SHI Gang, FAN Yu, BAO Xiaojun, et al. Development and application of gardes tecnology for fluid catalytic cracking gasoline hydro-upgrading[J], Petroleum Processing and Petrochemicals, 2013,44(9):66-72.)

[2] DEBUISSCHERT Q. Prime-G+ commercial performance of FCC naphtha desulfurization technology[C]//NPRA Annual Meeting, San Antonio, 2003, AM-03-26.

[3] IMAI T, BRICKER J C. Non-oxidative method of sweetening a sour hydrocarbon fraction: US, 4775462[P]. 1988.

[4] HEARN D, GILDERT G R, PUTMAN HUGH M. Process for selective hydrogenation of highly unsaturated compounds and isomerization of olefins in hydrocarbon streams: US, 5595634[P].1997.

[5] UZIO D, COSYNS J, DIDILLON B, et al. Process for producing gasoline with a low sulphur content: US, 6334948B1[P]. 2002.

[6] 江波. 法國Prime-G+汽油加氫技術在錦西石化催化汽油加氫脫硫裝置的應用[J]. 中外能源,2009,14(10):64-68. (JIANG Bo. Application of French Prime-G+gasoline hydrogenation technology in JXPC[J]. Sino-Global Energy,2009,14(10):64-68.)

[7] SHEN Zhibing, KE Ming,YU Pei,et al. Catalytic activities of Mo-modified Ni/Al2O3catalysts for thioetherification of mercaptans and di-olefins in fluid catalytic cracking naphtha[J]. Transition Metal Chemistry, 2012, 37(6): 587-593.

[8] 申志兵, 柯明, 劉基揚. Ni/Al2O3對硫醇與異戊二烯硫醚化反應的催化性能[J]. 石油煉制與化工, 2010, 41(11):37-42. (SHEN Zhibing, KE Ming, LIU Jiyang. Catalytic performance of Ni/Al2O3catalyst on mercaptan and isoprene thioetherifation[J].Petroleum Processing and Petrochemicals, 2010, 41(11):37-42.)

[9] 張雅潔. 硫醇醚化及二烯烴飽和雙功能催化劑的研究[D]. 北京:中國石油大學. 2010.

[10] UOP INC. Diene Value by Maleic Anhydride Addition Reaction[S].

[11] 申志兵, 柯明, 于沛,等. 硫醚化脫除FCC汽油中硫醇反應機理研究[C]//第十六屆全國催化學術會議論文集,2012,沈陽:PC002.

[12] FREY S J. Process for thioetherification and selective hydrogenation of light hydrocarbons: US, 5759386[P]. 1998.

[14] 史榮會. 二烯烴低溫選擇加氫鎳基催化劑研究[D]. 天津:天津大學,2010.

Catalytic Performance of Mo-Ni/Al2O3for Thioetherification of FCC Gasoline

SHEN Zhibing1,2, KE Ming2, ZHANG Juntao1, ZHANG Zhiping1, LIANG Shengrong1

(1.SchoolofChemistryandChemicalEngineering,Xi’anShiyouUniversity,Xi’an710065,China;2.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

The thioetherification reaction is considered as the pretreatment step for the selective hydrogenation technology of FCC gasoline. The catalytic performance of Mo-Ni/Al2O3catalyst in thioetherification reaction was evaluated with FCC gasoline as feedstocks in a fixed bed reactor to find the optimal reaction conditions, and then, a long time test was carried on to study its stability. The results showed that the optimized reaction conditions for thioetherification were pressure of 2.5 MPa, space velocity of 4 h-1, H2/oil volume ratio of 3 and temperature of 130℃, under which Mo-Ni/Al2O3catalyst could run 600 h with the mercaptans conversion keeping above 95% and diene selective hydrogenation ratio of 100%, and no hydrogenation of olefins happening and the octane number of gasoline remaining.

thioetherification; selective hydrogenation of diene; octane number; Mo-Ni/Al2O3catalyst

2014-07-10

國家自然科學基金項目 ( 21276276)資助

申志兵,男,講師,博士,主要從事清潔燃料生產技術和新型石油化工催化劑的研究;E-mail:shen_zhibing@163.com

1001-8719(2015)06-1269-06

TE624

A

10.3969/j.issn.1001-8719.2015.06.003