一種發酵過程溫度控制算法的研究與仿真*

楊雨斐,陳子珍

(1.天水長城電力自動化有限公司,甘肅天水741000;2.寧波職業技術學院海天學院,浙江寧波315800)

一種發酵過程溫度控制算法的研究與仿真*

楊雨斐1,陳子珍2

(1.天水長城電力自動化有限公司,甘肅天水741000;2.寧波職業技術學院海天學院,浙江寧波315800)

摘要:針對發酵過程中溫度控制存在很大滯后性、時變性和非線性等特點以及常規PID控制參數難以在線調整、對偏差同等對待、控制效果不佳等問題,結合發酵過程中溫度控制環的原理和特點,提出了一種仿人模糊自適應PID溫度控制策略。給出了控制器的控制算法,模擬人腦思維方式,根據誤差變化情況自動調節控制參數。仿真結果表明,該方法具有適應性強、響應速度快、無超調等優點,適合于發酵過程的溫度控制以及其他相關領域的過程控制。

關鍵詞:發酵過程;PID控制;模糊自適應;仿人智能積分

2013年度浙江省高職高專院校專業帶頭人專業領軍基金資助項目(lj2013032)

1 引言

溫度控制是發酵控制過程中的一個重要環節,其控制精度直接影響到發酵的成敗。但是,由于發酵過程中的溫度是具有很大的滯后性、時變性和非線性的受控對象,且其變化規律因培養菌種的不同而不同,這使得其控制精度很難滿足生產要求[1]。在發酵領域里,常用的溫度控制方法是PID控制[2],其算法簡單、參數調整方便、控制精度高。但是,PID算法只有在系統模型參數為非時變的情況下才能取得理想的效果。

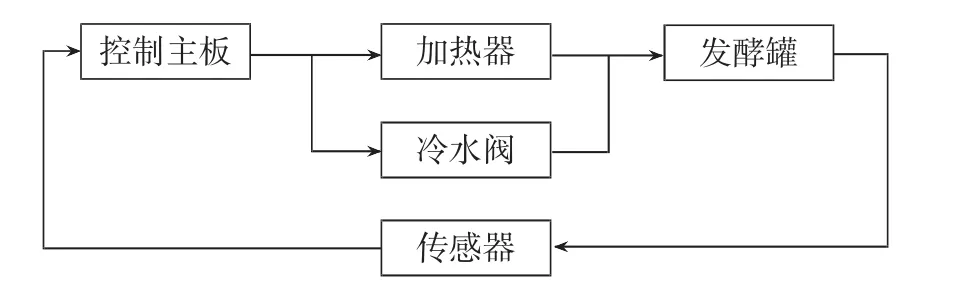

近年來,出現了一些基于其他控制理論(如模糊控制理論[3]、仿人智能控制理論[4-5]等)的新的控制方法。模糊控制無需建立被控對象的數學模型,對被控對象的時滯、非線性和時變性具有一定的適應能力,魯棒性好[6]。仿人智能控制具有不依賴數學模型,對系統參數不敏感,魯棒性和抗干擾性強等優點[7]。但兩者又各有不足,如模糊控制消除靜態誤差的性能比較差,難以達到較高的控制精度。本文在多種控制理論的基礎上,提出了一種如圖1所示的新溫度控制策略(圖1為發酵過程溫度控制的基本原理框圖),仿真結果表明該方法在控制效果上明顯優于原有的PID控制。

圖1 發酵過程溫度控制的基本原理框圖

如圖1所示,罐內溫度通過溫度傳感器傳遞到控制器,控制器根據控制算法進行計算,輸出控制指令控制加熱器或冷水閥的打開和關閉,實現對罐內溫度的控制。由發酵溫度控制環節的工作過程可以看出,發酵過程的溫度控制就是通過給定闕值,然后根據檢測元件檢測到的當前值與給定值進行比較,再通過控制算法進行計算,確定調節的程度,并將調節程度轉化為加熱器或者冷水閥的開度或打開時間,從而達到對溫度調節的目的。

2 仿人模糊自適應PID控制器設計

2.1仿人智能控制[4]、[8]

仿人智能控制器的算法最初由重慶大學周其鑒教授等人提出,1983年在國際上正式發表。李祖樞等人逐步構建了仿人智能控制的基本理論體系和較系統的設計方法,并在許多實際應用中獲得成功。仿人智能控制的基本方法是直接根據人的控制經驗、技巧和各種直覺推理邏輯進行測辨、概括和總結,將其編制成各種簡單實用、精度高、能實時遠行的控制算法,并直接應用于實際控制系統。這種控制算法,以模仿人對控制對象的觀察、記憶、決策等智能作為基礎,根據被調量、偏差以及偏差的變化趨勢來確定控制策略。本文根據發酵過程溫度變化的特點,結合模糊自適應原理,設計一種仿人智能積分控制算法,并對發酵過程進行仿真實驗。

2.2溫度控制過程中的誤差變化分析

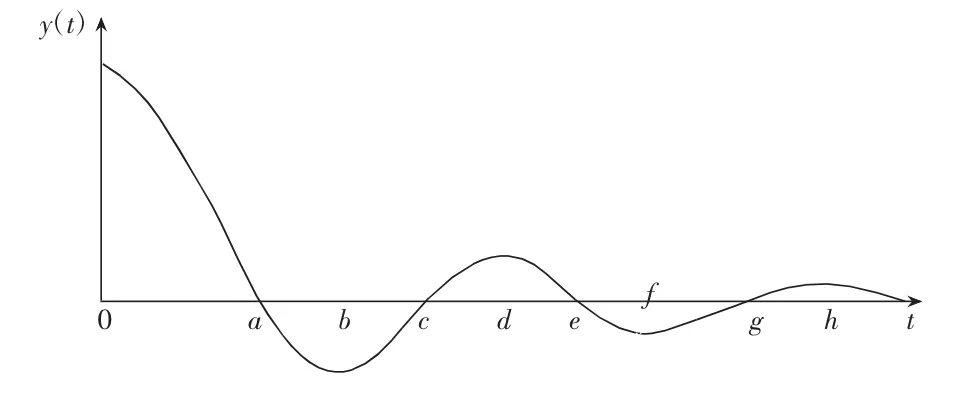

溫度控制過程中的誤差變化如圖2所示。0a段為系統從靜態到動態的轉變過程,誤差變化較大;當誤差逐漸減小至零時,由于慣性,此時系統誤差并不能停止變化,而是向ab方向變化,出現了超調,但因為控制作用的存在,系統并不可能無限制地超調下去,當誤差絕對值達到負向的最大值后,將改變方向,逐步向誤差絕對值減小的方向趨近,進入bc段;隨后,將再次因為慣性的原因出現回調,進入cd段;再在控制作用下向誤差減小方向靠近,即de段。整個誤差的變化將在零坐標周圍上下波動,誤差絕對值將逐漸趨于零。

圖2 溫度控制過程的誤差變化趨勢

由此可以看出,理想的溫度控制效果就是用最短的時間使系統從靜態向動態轉化并在系統即將出現超調和回調的時候及早抑制,以便在誤差允許的范圍內最大程度地避免超調和回調。

2.3 kp、ki和kd的模糊自適應原理[9-10]

模糊控制是利用模糊集合理論將專家知識或操作人員經驗形成語言規則直接轉化為自動控制策略。其設計不依靠對象精確數學模型,而是利用語言模型進行設計和修正的控制算法。其控制規則一般有如下形式:

if(偏差為Ei,偏差變化率為ECi)then(控制量為ui)(i=1,2,3,…)(1)根據溫度控制過程中的誤差變化規律,引入誤差Ei、誤差變化率ECi,將溫度控制過程中的參數自調節定為粗調和細調兩個階段。在粗調階段,取論域為[-4,-2,0,1,2],模糊集劃分為{負大,負小,零,正小,正大},記為{NB,NS,ZO,PS,PB},隸屬函數使用三角形,運用模糊規則對kp、ki和kd進行粗調。有時,根據不同的溫度控制階段,將參數進行相應的粗調之后,并不能達到相應的控制目的,這時就需要在此基礎上根據誤差變化率的變化情況再做相應的細調,以加強控制效果。其控制規則如下:

(1)if(Ei>0 and ECi<0 and Ei<ε and ECi<0)then(減小kp和kd,增大ki)(0a段)

(2)if(Ei<0 and ECi<0 and ECi<0)then()(ab段)

(3)if(Ei<0 and ECi>0 and ECi>0)then(減小kp,ki和kd)(bc段)

(4)if(Ei>0 and ECi>0 and ECi>0)then(增大kp,ki不變,減小kd)(cd段)

(5)if(Ei>0 and ECi<0 and ECi<0)then(kp和ki不變,減小kd)(de段)(2)

其中,粗調階段的參數調節幅度比細調階段的參數調節幅度要大得多。以上算法體現了在不同的變化階段采用不同的系統參數,調整不同階段的輸出特性。

2.4仿人智能積分控制算法設計

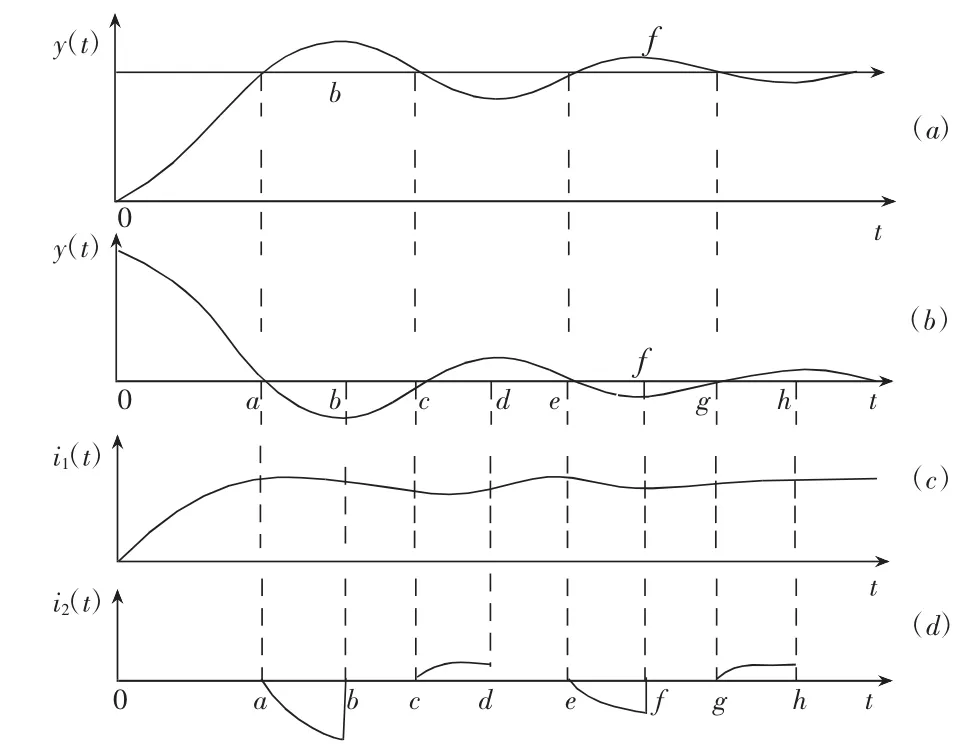

仿人智能積分曲線如圖3所示。(a)為溫度控制過程中的溫度曲線,(b)為誤差變化曲線,(c)為溫度控制過程中常規的積分曲線[10-11]。

圖3 仿人智能積分曲線

從圖3中可以看出,在ab段,系統處于超調階段,誤差絕對值在增加,此階段應該加入負的積分作用,但是從積分曲線可以看出,由于前一段的積分時間較長,積分較大,很難被ab段的負向積分抵消而改變符號,相當于加入了一個正向積分;在bc段,誤差處于減小階段,系統可以利用慣性向設定值靠近,為了避免系統出現回調,此階段并不適宜加入積分作用;在cd段,系統出現回調,此時應加入一個正向積分以減少回調;在de段,并不需要加入積分作用。因此,在溫度控制過程中應加入如圖3(d)所示的積分曲線。

從理論上講,如果根據不同的控制階段采用不同的積分方式,對控制性能的提高將有很大的幫助。引入仿人智能j積分理論,結合溫度控制特點,設計仿人智能積分算法規則如下:

(1)if(E·iECi>0∪ECi= 0∩Ei≠0)then(對誤差積分)

(2)if(E·iECi<0∪Ei= 0)then(不對誤差積分)(3)

當設定值與實際值相差較大時,積分作用并不能對系統的調節起到很大的作用。積分時間長容易造成積分飽和,降低控制質量。因此,為了縮短調節時間,提高系統的反應速度,設定區域[-δ,δ](δ>0)為“積分切入區”,當誤差進入積分切入區時,才對誤差進行積分,否則,不進行積分。

但是,在工業控制過程中,控制精度并不是越高越好。過高的控制精度一方面會造成系統動作過于頻繁,另一方面會導致控制難度增加。因此,在允許的精度范圍內,設定非動作區域[-α,α](α>0∩α<δ),當誤差進入該區域范圍時,系統將不動作,維持現有的控制效果。

綜上所述,所設計的仿人模糊自適應控制算法如下:

(1)if(E·iECi>0∪ECi= 0∩Ei≠0∩Ei≥α∩Ei≤δ)then(對誤差積分)

(2)if(E·iECi<0∪Ei= 0)then(不對誤差積分)(4)

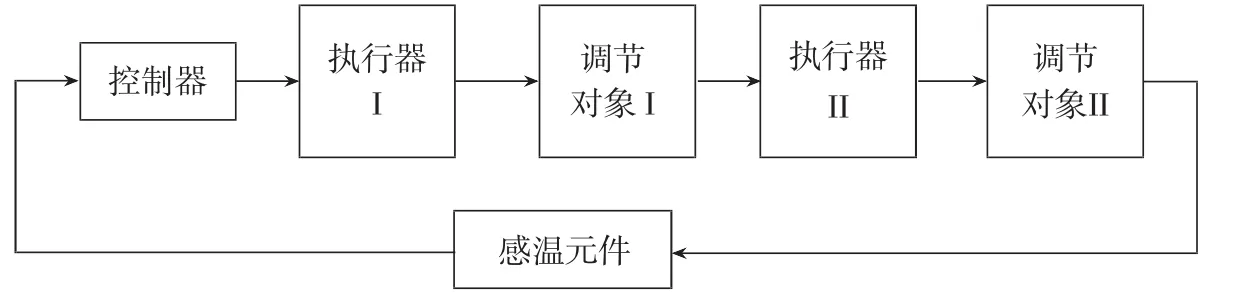

圖4 發酵過程中溫度控制環的數學模型

3 發酵過程建模與仿真

3.1發酵過程中溫度控制環的數學模型

將冷水閥和熱水閥視為執行器I,夾套以及夾套內的傳熱介質視為調節對象I,罐體視為執行器II,罐內介質視為調節對象II,則發酵過程中的溫度環可以簡化成如圖4的形式。

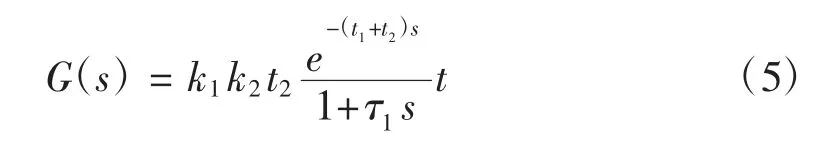

假設加熱器和冷水閥的功率相同,并且無能量消耗,夾套內傳熱介質的熱交換速率恒定,夾套內的傳熱介質傳遞給罐內的熱量全部被罐體和罐內介質吸收,無熱量消耗,則執行器I可視為一比例環節,調節對象I可視為一慣性+延遲環節,執行器II可視為一比例環節,調節對象II可視為一延遲環節,其發酵控制中溫度環的傳遞函數為:

式中:k1為執行器I的比例系數;k2為執行器Ⅱ的比例系數;t1為調節對象I的純滯后時間;t2為調節對象II的純滯后時間;τ1為調節對象I的慣性時間常數。

3.2仿真效果與分析

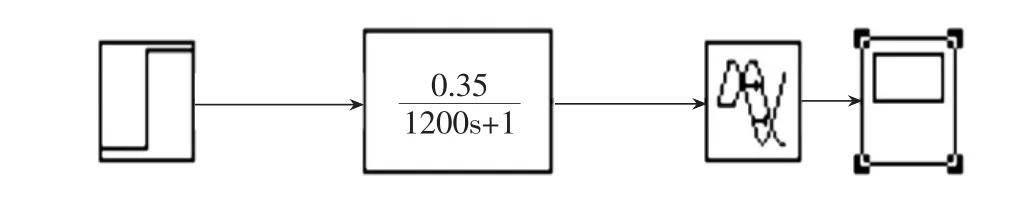

仿真模型框圖如圖5所示:

圖5 仿真模型框圖

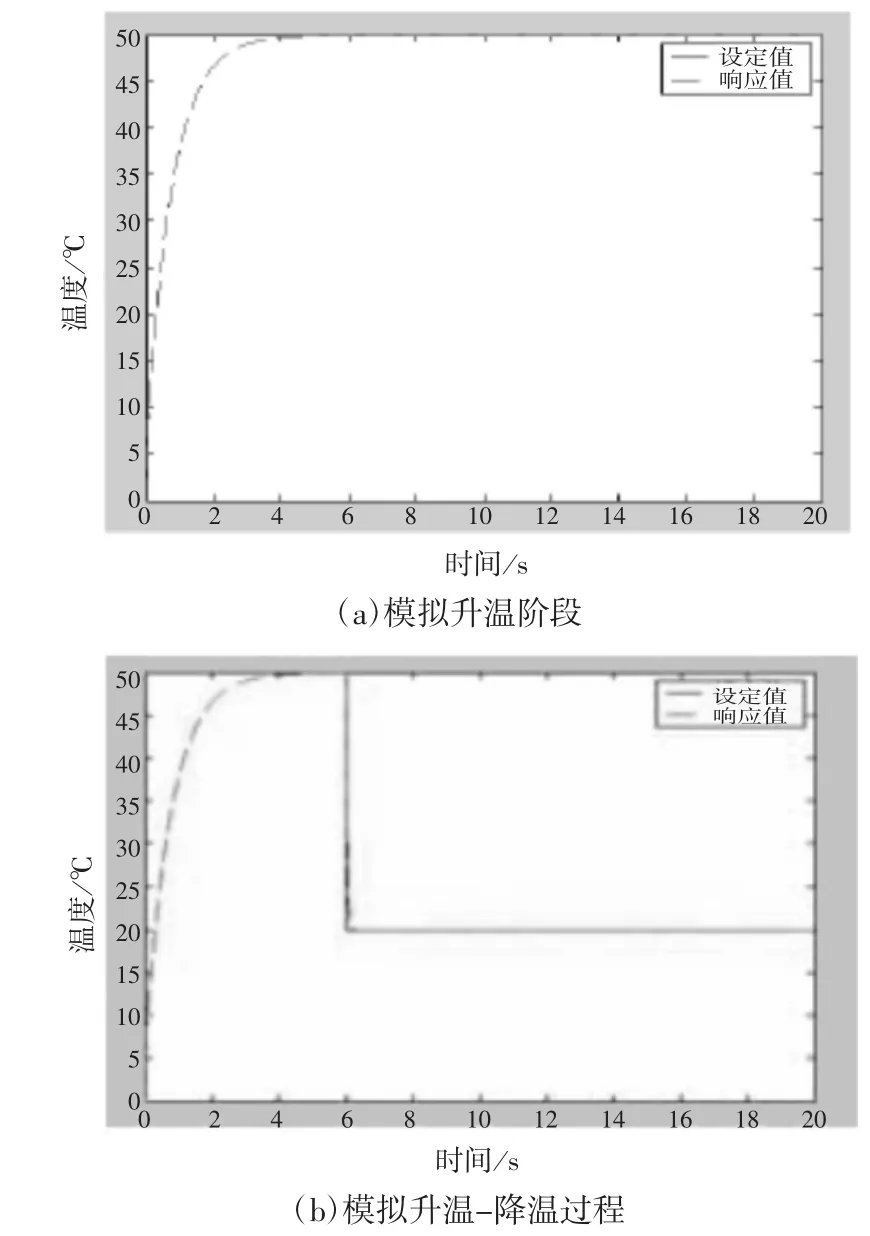

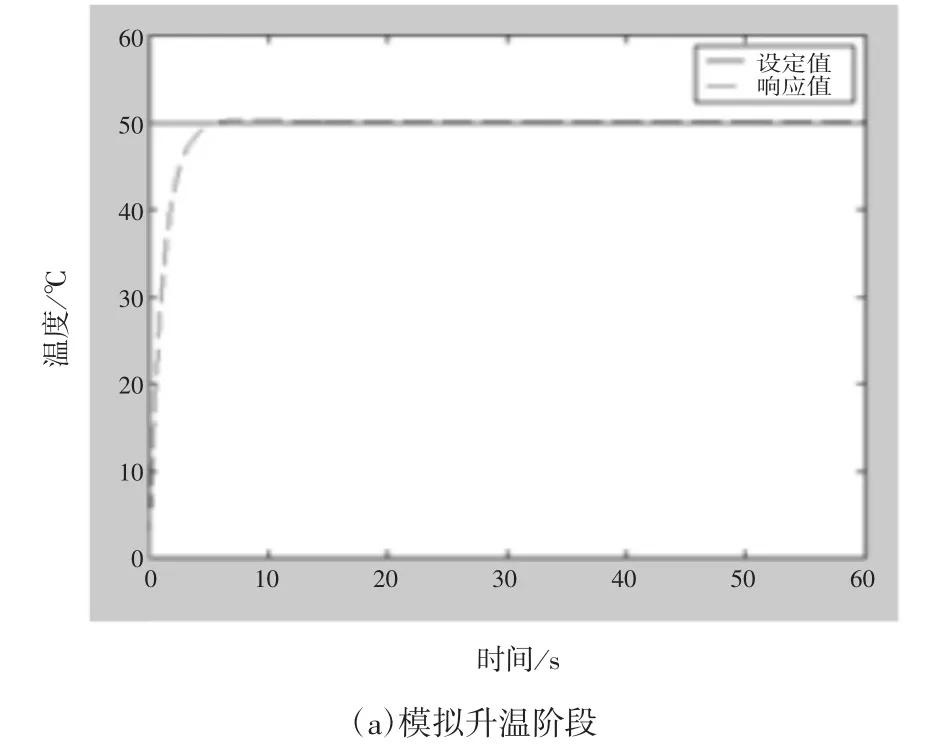

取k1k2=0.35,t1=600s,t2=40s,τ1=1200s,仿真時間為20s,采用ode45方式求解連續方程,輸入信號為階躍信號,則得仿真效果圖如圖6所示。

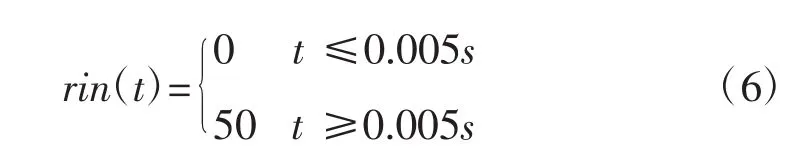

圖6(a)為模擬升溫控制曲線,輸入方程為:

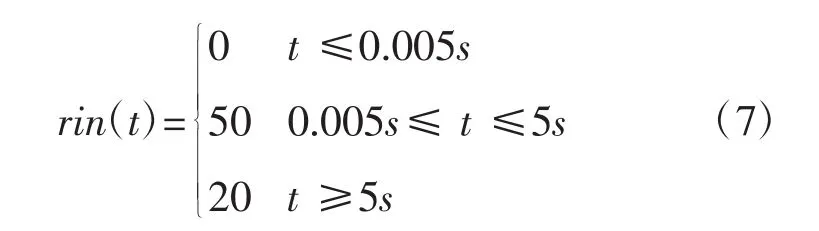

圖6(b)為模擬升溫—降溫過程控制曲線,輸入方程為:

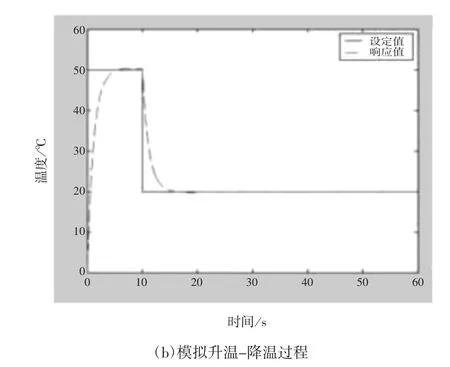

由圖6可以看出,在升溫階段,系統的調節時間是5s,上升迅速,并且在接近設定值時速度自動減緩,無超調;在升溫降溫過程中,系統的上升時間是5s,下降時間不到1s,系統無超調和回調。采用同樣的系統和同樣的輸入信號,取kp=3000,ki=600,kd=6,則采用傳統的PID控制所得到的控制曲線如圖7所示。

圖6 仿人模糊自適應PID溫度控制仿真曲線

在圖7(a)中,系統調節時間為6.5s,系統超調≤0.3;而在圖7(b)中,系統的上升時間是6.5s,下降時間是4s,系統超調量≤0.3,系統回調量≤0.2。

仿真結果表明,仿人模糊自適應PID控制器體現了人工智能控制思想,能夠適時地對控制器參數進行調整和引入積分控制,能夠改善系統的穩態與動態品質。當控制對象的參數發生變化時,仿人模糊自適應PID控制方式的控制效果明顯優于直接PID控制。

圖7 PID溫度控制仿真曲線

4 結束語

自動控制的目的在于將誤差逐步降低,直至趨近于零。本文所提出的仿人模糊自適應PID控制策略和所給出的控制算法及所設計的控制器,能夠較好地模擬人腦的思維方式,并能根據誤差的變化情況自動調節控制參數,能夠取得良好的控制效果。仿真結果表明,該方法具有適應性強、響應速度快和無超調等優點,適合于發酵過程的溫度控制以及其他相關領域的過程控制。

參考文獻:

[1]陳明忠,嵇曉輔,蔡佳.基于神經網絡逆的賴氨酸發酵過程解耦控制系統的實現[J].微計算機信息,2012,28(9):93-95.

[2]王再英,金晶.保持型仿人PID在溫度控制中的應用[J].化工自動化及儀表,2010,37(12):35-37.

[3]張華光,何希勤.模糊自適應控制理論及其應用[M].北京:北京航空航天大學出版社,2002.

[4]李祖樞,涂亞慶.仿人智能控制[M].北京:國防工業出版社,2003.

[5]郭晨.智能控制原理及應用[M].大連:大連海事大學出版社,1998.

[6]張涇周,楊偉靜,張安祥.模糊自適應PID控制的研究及應用仿真[J].計算機仿真,2009,26(9):132-135.

[7]靳大為,胡準慶.一種新型仿人智能模糊混合控制器的研究[J].微計算機信息,2005,21(9):14-16.

[8]湯士華,李一平,李碩.一種新的仿人控制方法研究[J].信息與控制,2005,34(3):360-364.

[9]郝曉弘,杜旭紅,王永奇.模糊自適應PID控制的雙閉環風壓調節系統[J].自動化儀表,2012,30(10):34-38.

[10]蘇玉剛,張邦禮.仿人智能模糊控制器及其仿真分析[J].重慶大學學報(自然科學版),2002,25(4):57-62.

[11]吳曉蓓.仿人智能控制算法研究[D].南京理工大學,2002.

中圖分類號:TP273

文獻標識碼:A

文章編號:1005—7277(2015)04—0017—05

基金項目:*國家自然科學基金資助項目(60974119);

作者簡介:楊雨斐(1970-),男,漢族,天水長城電力自動化有限公司工程師,碩士研究生,主要研究方向為自動控制技術及其應用。

收稿日期:2015-03-11

Study and simulation on fermentation temperature control algorithm

YANG Yu-fei1,CHEN Zi-zhen2

(1.Tianshui Great Wall Electric Power Automation Co.,Ltd.,Tianshui 741000,China;

2.Haitian Institute,Ningbo Polytechnic College,Ningbo 315800,China)

Abstract:Aiming at the features of time lag,the time-varying and non-linearity in temperature control during fermentation,the problems existing in conventional PID control and the difficulty of parameters adjustment,and according to the principles and characteristics of temperature control in fermentation,the human brain simulation fuzzy adaptive PID temperature control strategy is put forward.The control algorithms and the designed controllers are given.It can simulate the human brain and automatic adjust the control parameters based on the error varieties.The simulation results show that this method has advantages of wide-adaptation,quick-response and no-overshoot,and can be applied in fermentation temperature control and the other relevant control.

Key words:fermentationprocess;PIDcontrol;fuzzyself-adaptivecontrol;humanbrainsimulationintelligentintegral