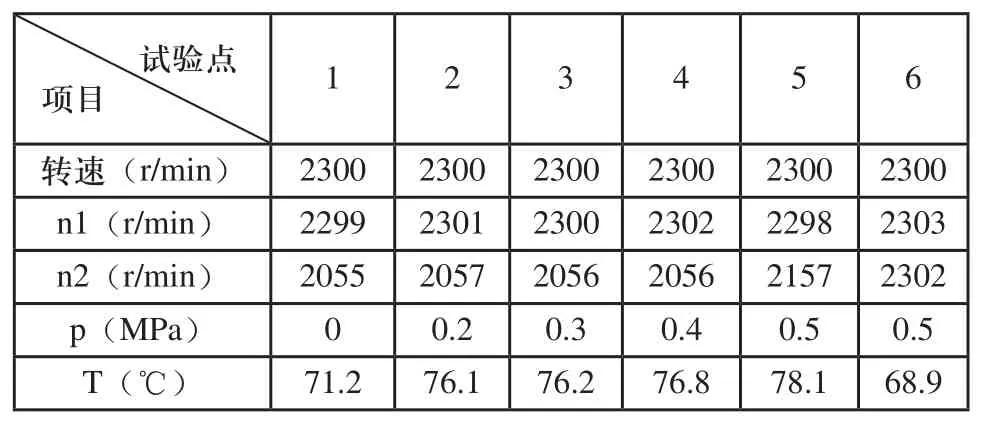

自動變速器離心甩油閥動態特性研究

石彥輝,姜宏暄,馮光軍,張 鶴

(中國北方車輛研究所 車輛傳動重點實驗室,北京 100072)

0 引言

自動變速器廣泛應用于乘用車、大型客車、重型卡車、油田、礦山機械、軍用車輛等領域。其換擋離合器的設計非常復雜,目前,離合器多采用反向油缸或者平衡油缸加彈簧的方式克服離心油壓和密封圈的摩擦力實現活塞的回位,這導致離合器結構復雜,并使操縱系統和油路變得復雜,可靠性較差,而采用離心甩油閥配合回位彈進行回位,則可簡化離合器結構、操縱油路,同時減輕重量,利于控制。但其精確設計一直是一個難題,這使得離心甩油閥成為自動變速器離合器實現快速排油的關鍵部件。自動變速器的換擋性能和功率損失以及離合器的可靠性,均與甩油閥設計的合理性有很大關系。因此,需要建立合理的甩油閥工作的數學模型,并通過試驗修正數學模型,以便為設計出工作可靠的甩油閥提供理論依據。

1 離心甩油閥的基本結構和工作原理

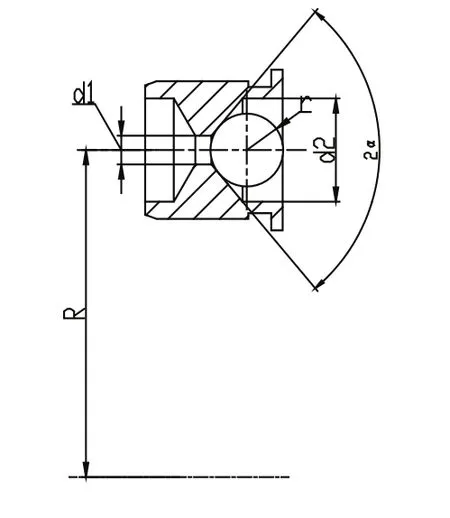

離心甩油閥的基本結構和工作原理如圖1和圖2所示。由圖可見旋轉油缸上裝有甩油閥座,甩油閥座由二個同軸孔d1和d2組成,二者以夾角為2α的錐面相連接,其間裝一半徑為r的鋼球。它的主要作用是,當需要離合器接合時,通過操縱閥使壓力油從進油口進入油缸,鋼球在油壓的合力、錐面支點反力、離心力和鋼球自身重力的合力作用下把排油口關閉,使油缸形成一封閉空間。于是,壓力油作用在活塞上克服回位彈簧的預緊力和密封環的摩擦力等使其右移,消除摩擦副的間隙使摩擦副接合而傳遞動力;當需要離合器分離時,通過操縱閥切斷進油口的壓力油,此時鋼球能在離心力、錐面支點反力、油壓的合力力和鋼球自身重力的作用下自動開啟,使油缸內的壓力油泄出。隨著排油口泄油,油缸內壓力迅速降低,活塞便在回位彈簧作用下左移,保證離合器迅速、完全分離[3]。

2 離心甩油閥工作特性的理論數學模型

2.1 離心甩油閥受力分析

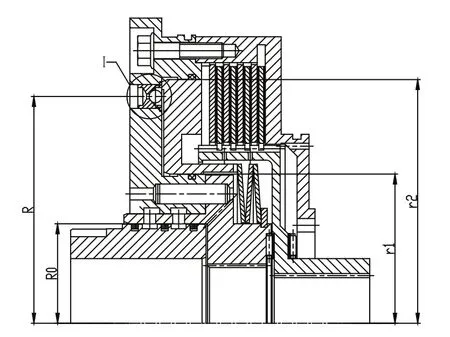

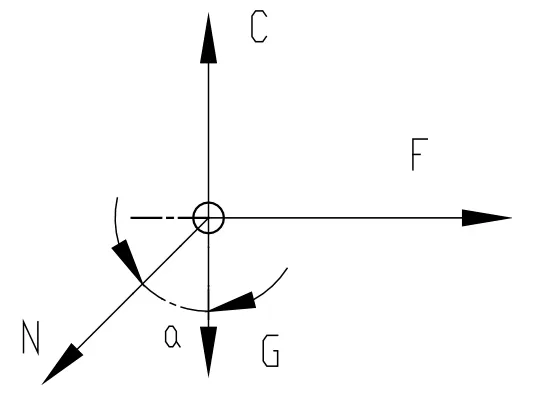

圖1為裝有離心甩油閥的離合器,圖中Ⅰ所圈定部分為離心甩油閥,其詳細結構如圖2所示。鋼球在工作中有兩個位置:關閉位置和打開位置如圖3所示,但無論在哪一位置,都受到4個力的作用。

1)鋼球的離心力C;

2)支點反力N;

3)油液產生的壓力作用于鋼球上的合力F;

4)鋼球的重力G。

圖1 離合器

圖2 離心甩油閥的結構

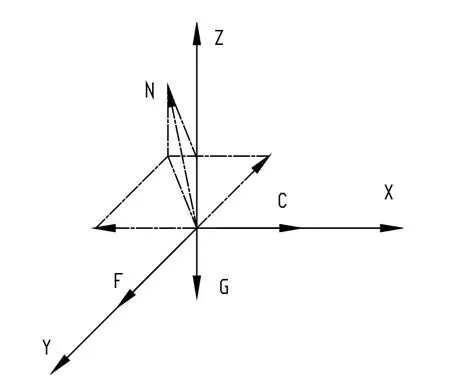

離心甩油閥在工作中隨著離合器油缸旋轉具有不同的位置,圖3為離心甩油閥在不同工作位置下的離心力F和重力G的方向。

圖3 離心甩油閥工作位置

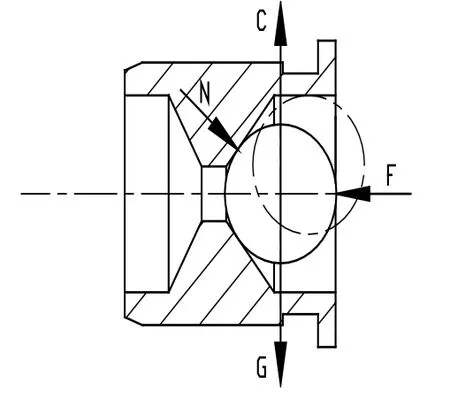

圖4 位置②離心甩油閥受力分析

各種位置受力情況分析結果是:重力G的方向豎直向下保持不變,油壓作用于鋼球上的合力F的方向與兩個同心孔d1和d2的軸線平行保持不變,鋼球的離心力C隨著甩油閥位置不同方向一直在變化,但始終沿旋轉中心和鋼球中心連線的旋轉半徑方向向外,支點反力N與上述3個力的合力方向相反,由圖4可以看出當離心力C與重力G在同一條直線上時,離心甩油閥所受各種力在一個平面內。也就是說,僅在位置①和③時,離心甩油閥所受各種力在一個平面內,離心甩油閥在其他位置所受各種力是三維空間力。例如,在位置②離心甩油閥受力分析可簡化為如圖4所示。

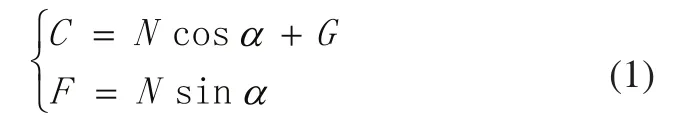

下面所建立的數學模型是基于離心甩油閥轉至離合器軸線正上方位置時(即位置①)進行討論的。離心甩油閥在位置①和③時,其所受各種力在一個平面內。離心甩油閥受力情況可簡化為如圖5所示。為便于清楚地表示其受力情況,圖5為離心甩油閥沿錐面向外滾動后又沒有滾入水平閥孔時的受力狀態。離心甩油閥的受力分析可簡化為如圖6所示[1]。

圖5 離心甩油閥受力情況

圖6 離心甩油閥受力

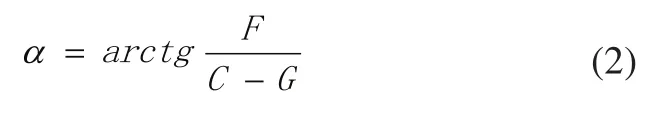

由受力平衡可得:

整理后得:

以上是離心甩油閥的平衡方程。

2.2 離心甩油閥理論設計模型

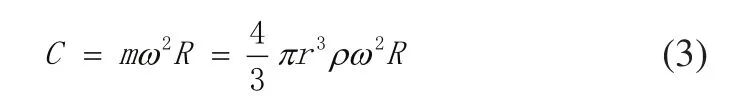

2.2.1 鋼球的離心力C

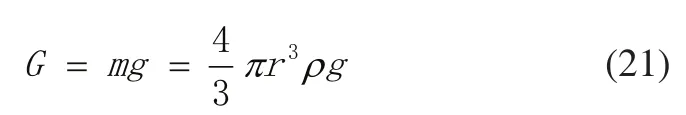

式中:ρ為鋼球密度,kg/m;

r為鋼球直徑,m;

ω為旋轉液壓缸角速度,rad/s;

R為甩油閥座旋轉中心半徑,m。

2.2.2 支點反力N

支點反力通過球心垂直于支撐面。

2.2.3 油壓作用于鋼球上的合力

油壓作用于鋼球上的合力由旋轉油液對鋼球產生的動壓力F1,操縱壓力對鋼球產生的靜壓力F2,鋼球與泄油孔dl之間的油壓作用于鋼球上的力F3,以及快速排油閥開啟時,油液通過鋼球和錐形孔之間節流產生的油壓作用于鋼球上的力F4的合力所組成。

式中A3為鋼球的關閉面積,m2;

A3=πr2cos2α。

2.2.4 旋轉油液對鋼球產生的動壓力F1

首先計算離心彈子所受離心油壓作用力P1,計算簡圖如圖7所示。

圖7 離心彈子受油液壓力計算簡圖

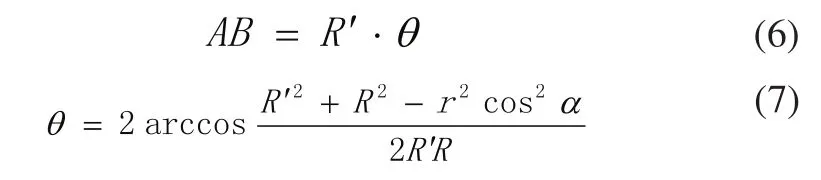

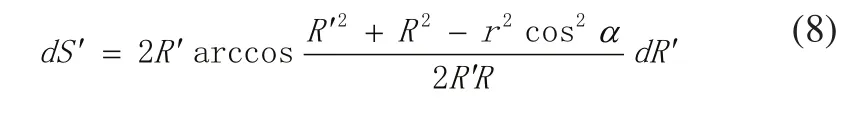

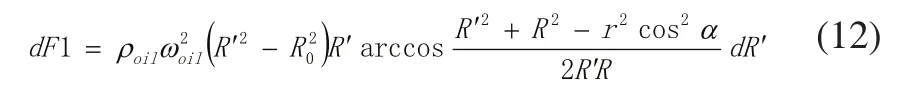

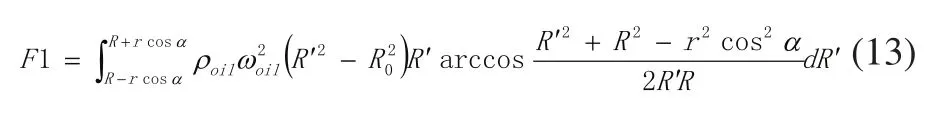

取半徑R'處微分環形dR',微分環形在離心彈子與錐面油道接觸范圍內的面積dS'為A、B之間的弧長與dR'之積,即:

式中的AB:

代入公式(5)后,整理得:

半徑R'處的離心油壓為:

油液的旋轉角速度ωoil一般由離合器的角速度ω進行換算為:

a為滯后系數,表示油液旋轉角速度滯后于離合器轉速的程度,其影響因素很多,主要有供油方法、供油壓力、油缸寬度、轉速、油的性質和排油孔尺寸等,設計時取經驗數據0.8~0.95[1]。

所以離心彈子在半徑R'處所受離心油壓作用力dF1為:

將公式(8)和(9)代入上式,整理后得:

對式(12)積分即可得到離心彈子所受離心油壓作用力F1為:

2.2.5 油液對鋼球產生的靜壓力F2[2]

把F2換算成油壓值P2分兩種工況計算:

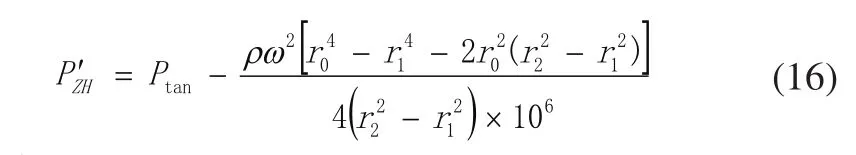

當接通操縱油時,油的靜壓力P2即為換擋離合器的操縱壓力PZH:當操縱油壓卸去時,油的靜壓力P2為活塞回位液壓油產生的靜壓力P'ZH。

當回位彈簧力大于油的離心壓力時,作用于鋼球上的油的靜壓力為:

式中:

Ptan為彈簧恢復力所產生的油壓,MPa;

r2為活塞外圓半徑,m;

r1為活塞內圓半徑,m。

當回位彈簧的張力小于油的離心壓力時,油的靜壓力為零,即P'ZH=0。

2.2.6 球與泄油孔d1之間的油液作用于鋼球上的力F3

把F3換算成油壓值P3,當甩油閥開啟時:

式中A1為泄油孔d1的橫截面積,m2:

d1為泄油孔直徑,m;

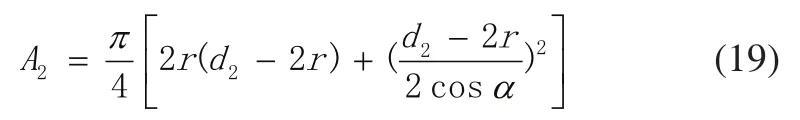

A2為球和錐形孔之間的間隙面積;

PLU為離心油壓對鋼球產生的作用力,N。

d2為排油口大端直徑,m;

α1為泄油孔d1的阻抗系數;

α2為球和錐形孔間間隙的阻抗系數。

當快速排油閥關閉時:

P3=0。

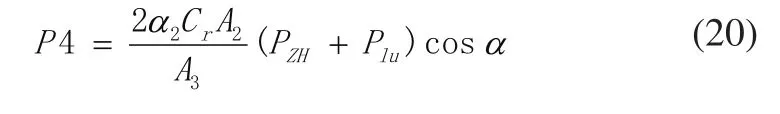

2.2.7 甩油閥開啟時,油液通過鋼球和錐形孔之間,節流產生的油壓作用鋼球上的力為F4

把凡換算成油壓值P4:

式中Cr為球與錐形孔之間的流速系數;

當甩油閥關閉時:

P4=0。

將以上公式根據具體情況帶入式(4)中即可求得油壓作用于鋼球上的合力F。

2.2.8 鋼球重力G

3 離心甩油閥設計實例

本文以某自動變速器試驗用離心甩油閥為實例進行設計計算。一般情況下,離合器油缸結構比較緊湊,離心甩油閥幾何尺寸較小,彈子多為直徑小于1.0×10-2m的鋼球,這里選用直徑為0.0065m的鋼球,甩油閥座中心半徑R=0.175m,活塞的內、外半徑分別為0.145m,0.180m,離合器的最高轉速n=2300r/min,進油口處旋轉半徑R1=0.050m,排油孔直徑d1=0.0035m,d2=0.0075m,取滯后系數a=0.95,通過流暢仿真軟件計算出阻抗系數α1=0.512,α2=0.235,Cr=0.63彈簧回位力2040N,并假設設計要求滿足最高轉速時,操縱壓力在≤0.5MPa時甩油閥關閉,計算結果如下:

重力G=0.011N,離心力C=11.159N。

當離合器充油需要甩油閥由開啟至關閉狀態時,F1=8.307N,F2=0N,F3=1.027N,F4=1.202N。

則由公式(2)計算錐面油道錐角α為:

當離合器泄油需要甩油閥由關閉至開啟狀態時,F1=8.307N,F2=0N,F3=0N,F4=0N;α=50.43°。

則由公式(2)計算操縱壓力小于0.37MPa時甩油閥將自動開啟。

4 離心甩油閥試驗

試制加工后的離心甩油閥樣件裝入離合器試驗箱內進行試驗。主要進行4種工況的試驗:離合器充油條件下離心甩油閥保持關閉試驗、離合器卸油條件下離心甩油閥自動開啟試驗、固定轉速下,逐漸提高充油壓力直至甩油閥關閉試驗和固定轉速下,逐漸降低充油壓力直至甩油閥開啟試驗。

保持關閉試驗用于檢驗在離合器充油工況下,油缸轉速在0~2300r/min范圍內時,離心甩油閥是否始終保持關閉,以保證離合器正常工作;而自動開啟試驗用于檢驗在離合器卸油工況下,油缸轉速在2300r/min~0r/min范圍內時,離心甩油閥能夠克服離心油壓而自動開啟,將油缸內的油液甩出,以保證離合器回位;固定轉速下,逐漸提高或降低充油壓力直至甩油閥關閉或開啟試驗,是檢查某一固定轉速下甩油閥由開至關或由關至開的臨界壓力點,以便修正設計模型。

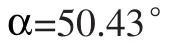

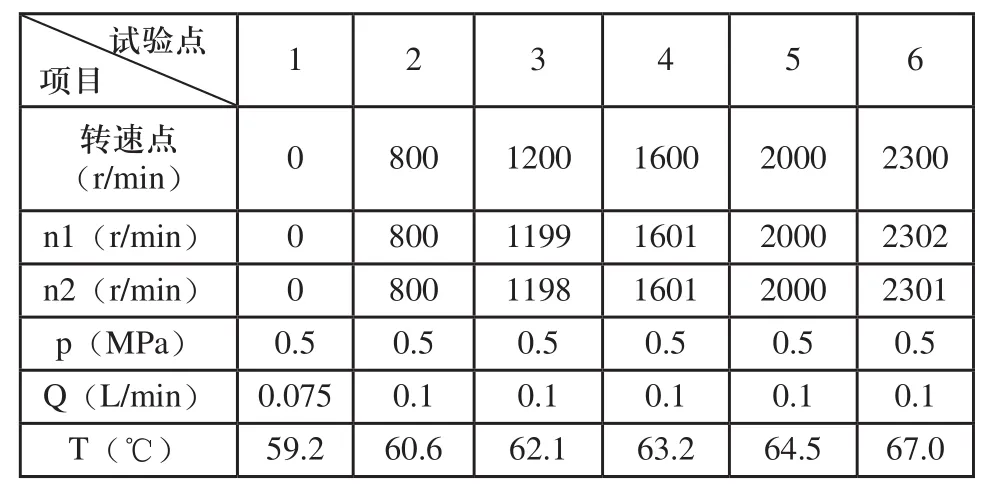

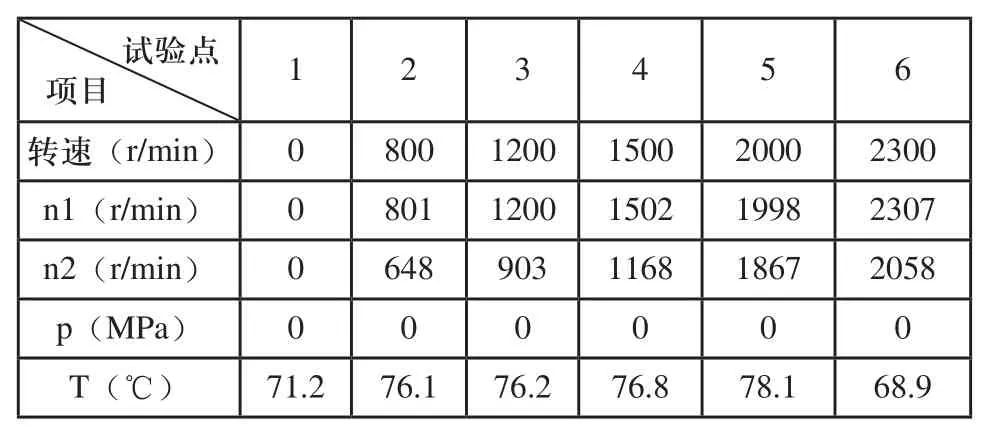

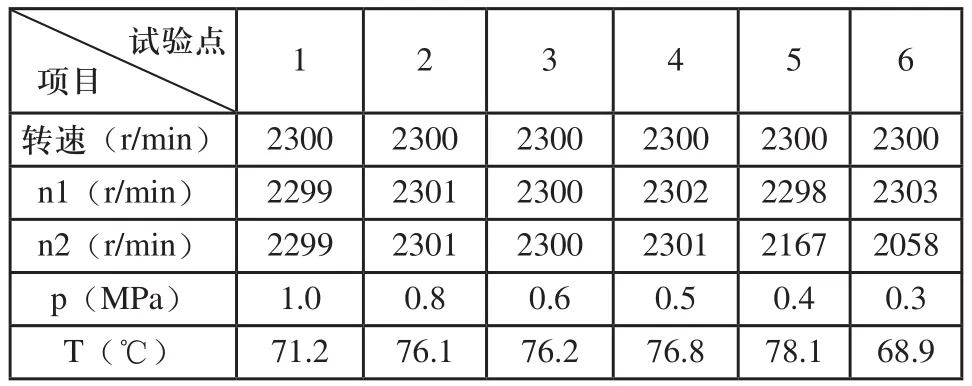

錐角α=50.43°試驗樣件4種工況的試驗結果分別如表1~表4所示。

表1 保持關閉試驗結果

表2 自動開啟試驗結果

表3 自動關閉試驗結果

表4 自動開啟試驗結果

由表1中數據可知,操縱壓力0.5MPa、油缸轉速在0~2300r/min之間,離合器主、被動轂的轉速始終相等,同時,操縱油的泄漏量保持在恒定水平,為離合器動密封的泄漏量,這說明在離合器充油壓力0.5MPa條件下離心甩油閥始終保持關閉狀態。

由表2中數據可知,離合器操縱油卸壓、油缸轉速在0~2300r/min之間時,離合器主、被動轂的轉速始終有速差,這說明在離合器卸油條件下離心甩油閥可以自動開啟。

由表3中數據可知,離合器油缸轉速在2300r/min時,逐步提高充油壓力直到到達0.55MPa,離合器主、被動轂開始同步,這說明離心甩油閥已經關閉。

由表4中數據可知,離合器油缸轉速在2300r/min時,逐步降低充油壓力直到降至0.4MPa,離合器主、被動轂開始出線速差,這說明離心甩油閥已經開啟。

5 結論

綜上所述,換擋離合器油缸接通操縱油,油壓力能克服相應的鋼球離心力,使甩油閥自動迅速關閉,以保證換擋離合器油缸的供油壓力在換擋策略的控制之下,減少換擋沖擊,提高換擋平穩性;當卸去操縱油壓時,甩油閥能依靠該工況下鋼球離心力自動迅速打開,保證換擋離合器迅速徹底分離,以減少摩擦片的磨損,提高換擋離合器的壽命和可靠性,計算結果與試驗數據的誤差小于10%,能夠滿足設計要求,并為離合器的設計提供依據。

[1] 王明成,石彥輝,程燕.離心甩油閥工作特性研究[J].中國汽車工程學會論文集,2008:435-437.

[2] 卞學良.換檔離合器快速排油閥性能評價指標[J].工程機械,1998,(3):6-8.

[3] 李春源.快速排油閥的初步研究[J].工程機械,1985,(6):28-31.