3-RRR剛柔并聯定位平臺優化設計及控制實驗

鞠錦勇,李 威,王禹橋,劉玉飛,徐 晗

(中國礦業大學 機電工程學院,徐州 221008)

0 引言

并聯定位平臺是指具有兩個或者多個自由度,通過兩個或兩個以上的分支運動鏈連接定平臺與動平臺,并以并聯方式驅動的一類閉環結構[1]。并聯定位平臺是一種典型的并聯機構,與傳統的串聯機構相比,并聯機構具有結構緊湊作業面小、剛度大、動態特性好、承載能力高等優點,另外并聯定位平臺的末端誤差不是所有運動關節的累積誤差[2],因此定位精度也得到了很大的提高。目前,并聯定位平臺在精密機床、制造業、運動模擬等相關領域得到了廣泛應用。

隨著并聯定位平臺的發展,尤其是向著高精度、高速方向的拓展,對并聯定位平臺的機構也提出了新的要求,高精度必然要求結構更加精密、高速必然要求材質更加輕型。而并聯平臺材質的輕型化會加大機構部件的柔性、降低系統的固有頻率,在高速運動下,容易產生彈性振動,影響平臺的定位精度。并聯定位平臺的剛性運動與自身變形之間相互耦合而產生的動力學問題得到了越來越多的關注。邱志成[3]針對一種通過柔性關節連接的航天器剛柔耦合系統,討論了柔性部件對系統穩定性和指向精度的影響;劉善增等人[4]通過建立空間有限元梁單元新模型,對空間剛柔耦合并聯機構的固有頻率進行了研究。總體而言,對剛柔耦合并聯平臺的研究目前仍處于起步階段,這方面的研究對并聯平臺的高速、高精度發展具有重要意義。

并聯定位平臺可分為平面定位、球面定位以及空間定位平臺,其中平面定位平臺結構相對簡單,在實際中應用最多。本文設計了一種3-RRR剛柔平面并聯定位平臺,并對柔性連桿進行優化設計,加工出實物平臺并進行控制系統實驗。

1 3-RRR剛柔并聯定位平臺設計及運動分析

本文設計的3-RRR剛柔并聯定位平臺如圖1所示。平臺具有三個自由度:動平臺在x、y方向的移動以及繞z軸的轉動。電機軸與主動柔性連桿采用固定副連接,動平臺與從動柔性連桿采用轉動副連接。通過協調三個電機運動,控制動平臺的運動軌跡。

圖1 3-RRR剛柔并聯定位平臺示意圖

機構的運動分析,即求解機構關節輸入與末端執行器輸出之間的關系,是分析機構速度、加速度以及動力學特性的基礎[5,6]。在實際應用中,往往是已知末端執行器期望軌跡,需要對機構輸入件的運動狀態進行設計,因此反解法比正解法更具有實際意義[7]。另一方面,對于并聯機構,正解法十分復雜,所以本文采用反解法對并聯平臺進行運動學分析。

圖1中,靜平臺A1A2A3是邊長為L的等邊三角形,動平臺C1C2C3是半徑為r的圓。動平臺的位置用其中心點0的坐標(x,y)和矢量OCi(i=1,2,3)與x軸正方向之間的夾角θi表示。設矢量A1B1、A2B2、A3B3向徑均為a;矢量B1C1、B2C2、B3C3向徑均為b;矢量A1O向徑為,幅角為1ψ;矢量A2O向徑2R,幅角為2ψ;矢量A3O向徑為3R,幅角為3ψ。由三個封閉矢量圖A1B1C1OA1、A2B2C2OA2、A3B3C3OA3可知:將式(1)~式(3)分別在x軸、y軸上投影可得3個電機轉角分別為:

2 3-RRR剛柔并聯定位平臺結構優化

對并聯定位平臺結構進行優化設計主要從平臺承載能力、抗變形能力以及避免共振等方面考慮[8],具體包括:柔性桿鉸接頭形式、柔性桿件的尺寸。

2.1 鉸接頭形式設計

柔性桿件的鉸接頭形式一方面影響動平臺的承載能力,另一方面鉸接頭的抗變形能力影響平臺的精度,因此合理選擇鉸接頭形式是設計并聯定位平臺的關鍵步驟。本文設計了三種鉸接頭形式,如圖2所示。根據三種鉸接頭形式,建立并聯定位平臺模型,給模型施加重力場,在動平臺上施加垂直于地面大小為10N的力,通過有限元分析鉸接頭、動平臺的垂直位移以及鉸接頭所受的應力,結果如表1所示。

圖2 鉸接頭形式

表1 三種鉸接頭方式有限元分析結果

通過分析表1可看出,方式1與方式2本質上是相同的,三種方式下鉸接頭與動平臺的最大垂直位移基本相同,但是方式3鉸接頭所受的最大應力,明顯小于前兩者,因此在其他條件相同的情況下,本文采用方式3鉸接頭。

2.2 柔性桿尺寸設計

柔性桿件尺寸的設計主要考慮電機運行頻率與并聯定位平臺固有頻率的關系,避免發生共振現象。平臺所用驅動電機為57系列步進電機,步距角為1.8°。其共振區一般為180pps~250pps(pulses per second),即在未細分驅動的情況下,共振轉速區域為0.9r/s~1.25r/s;在8細分驅動下為0.1125r/s~0.15625r/s;在16細分驅動下為0.05625r/s~0.078125r/s;在32細分驅動下為0.028125 r/s~0.0390625r/s;另外,步進電機在低頻工作時,存在低頻共振現象,所以,應避免電機在低頻狀態下工作。

定位平臺主動桿驅動速度設計為5°/s,此時步進電機轉速為0.0139r/s,與上述共振區很接近,且屬于低頻工作,所以應避免電機在這個轉速下工作。通過在電機與主動桿之間增加減速器,選擇減速器減速比為198,則電機轉速為2.75r/s,考慮定位精度問題,采用32細分驅動,則電機轉速為88r/s,此時,電機運行頻率和共振區較遠,不會引起共振。

將并聯定位平臺做適當的簡化,利用有限元方法[9],分析在不同連桿參數下平臺的各階模態和共振頻率,找出具有較優頻率特性的結構。同時考慮設計運行速度下、不同細分數下電機的運行頻率,避免該頻率與平臺各階模態頻率相近,從而達到避免共振的目的。為方便起見,主動桿和從動桿設計為等長等厚等寬,選取10組桿件尺寸,如表2所示,分析不同桿長、桿寬、桿高對平臺模態的影響。

表2 桿件尺寸列表

取并聯定位平臺前六階模態進行分析,由圖3可知,平臺各階頻率和桿長基本呈線性關系,且變化不大。各階頻率距離電機運行頻率都較遠,因此桿長因素對平臺的振動影響較小。

圖3 桿長對并聯平臺前六階固有頻率的影響

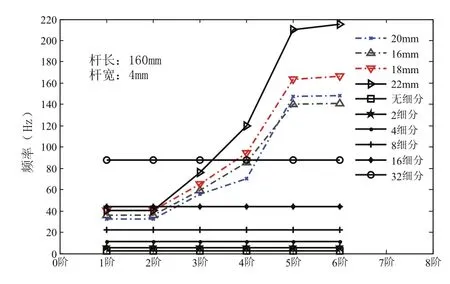

圖4 桿寬對并聯平臺前六階固有頻率的影響

由圖4可看出,桿寬設定為3mm時,平臺3、4階頻率和16細分驅動下電機運行頻率較接近,其1、2階也基本與8細分驅動下電機運行頻率相同。桿寬為4mm時,平臺各階頻率都能較好地避開電機運行頻率。同時為了以后研究動平臺振動的方便,桿的剛度不宜過大,否則在實驗中觀察測量平臺的振動比較困難,因此設計桿寬為4mm。

圖5 桿高對并聯平臺前六階固有頻率的影響

在圖5中,桿高為18mm和22mm時,平臺的4階頻率和32細分驅動下電機運行頻率較接近。桿高為16mm時,1、2階頻率又和16細分驅動下電機頻率較接近,故優選20mm桿高。綜上分析,本實驗平臺選擇160mm×4mm×20mm的桿,在這個參數下平臺的各階固有頻率和電機運行頻率保持了較大的差距,避免了平臺運行時共振現象的發生。

3 3-RRR剛柔并聯定位平臺控制實驗

根據定位平臺優化設計結果,加工3-RRR剛柔并聯定位平臺,如圖6所示。選用步進電機型號為57GP198B12,驅動器型號為KD-2MD530,控制單元采用樂創自動化的MPC08SP運動控制卡,利用3個拉線式位移傳感器(型號:PID-20-P),測量精度為0.01mm,對動平臺位置進行檢測。

圖6 3-RRR剛柔并聯定位平臺實物圖

為了驗證運動分析結果,基于LabVIEW設計平臺控制系統并進行控制實驗[10],控制系統原理圖如圖7所示。

圖7 控制系統原理圖

設定期望軌跡為半徑為15mm的圓弧曲線,根據1中推導的定位平臺反解公式,控制步進電機,實驗結果如圖8所示。

圖8 定位平臺實驗曲線

由圖8可知,動平臺實際運動曲線與仿真曲線基本重合,驗證了運動學分析的結果。同時,動平臺在運動過程中振動很小,進一步說明了平臺結構優化設計的合理性。實際運動曲線與仿真曲線存在一定的偏差,主要是由于平臺加工精度、傳感器延時、減速器齒輪間隙等原因造成的,有關齒輪間隙補償將在以后進一步分析。

4 結論

本文設計了一種3-RRR剛柔并聯定位平臺,通過對平臺進行反運動學分析,推導出了各電機輸出轉角與動平臺軌跡的關系。通過有限元分析,對柔性連桿鉸接頭進行了優化設計,確定了鉸接頭形式。比較不同桿長、桿寬、桿高對平臺固有頻率的影響,以避開電機運行頻率、避免共振為優化目標,得到了最優的桿件尺寸:160mm×4mm×20mm。實驗結果表明,動平臺實際運動曲線與仿真曲線基本重合,平臺運行過程中振動很小,驗證了運動學分析結果以及平臺結構優化設計的有效性。

[1] Meng X.D,Gao F,Wu S.F. Type synthesis of parallel robotic mechanisms: Framework and brief review[J].Mechanism and Machine Theory,2014,78:177-186.

[2] 殷寶麟,姜國棟,于峰,于影,梁藝.3-RRR型并聯機構運動學研究[J].佳木斯工學院學報(自然科學版),2011(5):703-706,709.

[3] 邱志成.剛柔耦合系統的振動主動控制[J].機械工程學報,2006,42(11):26-33.

[4] 劉善增,朱真才,余躍慶,劉初升,張連杰.空間剛柔耦合并聯機構系統的頻率特性分析[J].機械工程學報,2011,47(23):39-48.

[5] Arakelian,V.H,Smith,M.R. Design of planar 3-DOF 3-R R R r e a c t i o n l e s s p a r a l l e l m a n i p u l a t o r s[J].Mechatronics,2008,18(10):601-606.

[6] 周結華,彭俠夫,仲訓昱.空間3自由度冗余驅動并聯機構的運動學分析[J].四川大學學報(工程科學版),2012,44(2):221-226.

[7] 黃曉賓,郭鋼.六自由度3-PRPS并聯機器人工作空間分析[J].機械制造與自動化,2013,42(1):143-144,189.

[8] 賈曉輝,劉今越.3-prr柔性并聯機構的優化設計[J].機械設計,2014(1):26-29.

[9] 高東強,張希峰.基于ANSYS Workbench的測量儀立柱動態特性分析及優化[J]. 制造業自動化,2014,36(10):128-130.

[10] 賈培剛,何思銳,段蘭.基于LabVIEW的多路數據實時處理系統設計[J].制造業自動化,2014,36(9):128-130.