空簧孔靜電冷卻干式鏜削加工平臺的設計

成洪川,趙 娟,孫若望

(青島理工大學 機械工程學院,青島 266033)

0 引言

高速動車組的避震器采用的是空氣彈簧懸掛系統,空簧孔上接空氣彈簧,下部聯通側梁、橫梁氣路。空簧孔的加工表面質量會影響空氣彈簧的密封性及控制閥的精度,需采用精鏜加工工藝。空簧孔徑向尺寸為Φ49.5mm,鏜削縱向進給量F=97mm,空簧孔樣件實物圖及剖面示意圖如圖1所示。

空簧孔屬于階梯型盲孔,一般利用數控加工中心對空簧孔進行鏜削加工。目前使用的冷卻、潤滑方法:采用幾個的噴嘴同時向環形間隙噴大量冷卻液。這種方法的缺點是:資源浪費、污染環境、切削區不能充分冷卻、潤滑。

為解決這一問題,本文采用靜電冷卻干式鏜削:將鏜刀桿內部開孔,使得小孔一直延伸到鏜刀頭部,小孔出口對準刀尖切削處。切削時將由靜電冷卻裝置產生的活性氣體自鏜桿后端授入,流經鏜刀內孔,由鏜頭小孔噴出,噴射在刀片切削處。工藝的難點在于鏜刀與氣路的密封性及靜電裝置與機床的耦合性。本裝置可以使活性氣體跟隨刀片旋轉,切削處一直受到冷卻潤滑作用。這種冷卻潤滑方式效果好、無污染、環保清潔、對工人身體無害。

1 靜電冷卻系統

1.1 靜電冷卻的基本原理

干式靜電冷卻法利用的是靜電場裝置間隙放電原理,即將持續通入的空氣流電離,經離子化、臭氧化成為活性氣流,噴入的活性氣體加快了切削區域空氣的對流。離子化的負氧離子增加了活性氣流的導熱性。活性氣體中的負氧離子及臭氧具有良好的表面吸附性和滲透性,能滲入切削區切屑接觸的表面,形成一層氧化薄膜,起到邊界潤滑作用。臭氧氣體可以使新生表面迅速發生鈍化作用,保護已加工表面。

1.2 靜電冷卻系統的組成

靜電冷卻系統包括空氣壓縮機、通氣管路、電暈放電裝置、臭氧及負氧離子檢測器四個部分。靜電冷卻系統如圖2所示。

空氣壓縮機是氣體輸送的動力源;通氣管路是氣流的通道即將活性氣體引入鏜削切削區;電暈放電裝置是靜電冷卻系統的核心,采用的是針孔電暈放電電路來制備靜電冷卻活性氣體;臭氧及負離子檢測器主要作用是采集活性氣體的濃度數據,優化電暈放電裝置的參數。

2 外氣路內冷精鏜刀的設計及裝配

2.1 鏜刀要求

1)基本尺寸:外氣路內冷精鏜刀鏜頭的徑向尺寸調整范圍大于空簧孔加工尺寸變化范圍Φ53mm~Φ60mm。刀桿與刀頭的長度尺寸之和大于空簧孔的深度97mm。

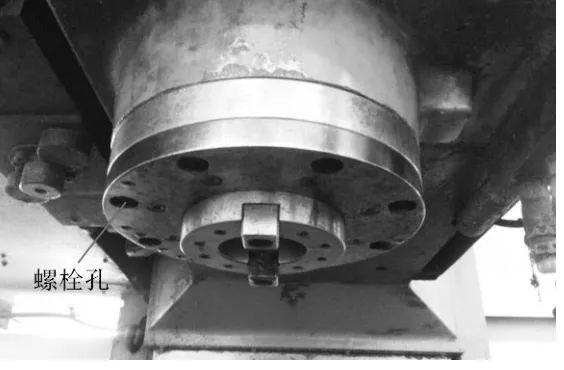

2)耦合性:外氣路內冷精鏜刀應保證刀桿旋轉,外氣路固定。MV-80加工中心主軸底部有六個螺栓孔,采用固定桿與主軸底部的法蘭孔配合將外氣路連接套固定。主軸如圖3所示。

圖3 MV-80加工中心主軸

3)絕緣性:采用靜電冷卻方式得到的活性氣體負氧離子,在傳送過程需要絕緣化環境,所以鏜刀的整個氣體回路需做絕緣化處理。

4)外氣路:為了實現加工時切削區的最優化冷卻,活性氣流在外氣路直接與刀柄的內氣路連接的絕緣環境下直接到達切削區。

5)氣流量: 在一定范圍內,高壓電暈放電產生的的臭氧和負氧離子濃度隨氣流量增大而增加,但空簧孔樣件尺寸固定,選取的內冷精鏜刀鏜頭上冷卻孔的直徑為4mm,因此只能利用調節外氣路氣壓來調節氣流量。

6)密封性:活性氣體在傳送過程中必須要做到全程密封性,這也是改裝精鏜刀難點。

2.2 外氣路內冷精鏜刀的改裝

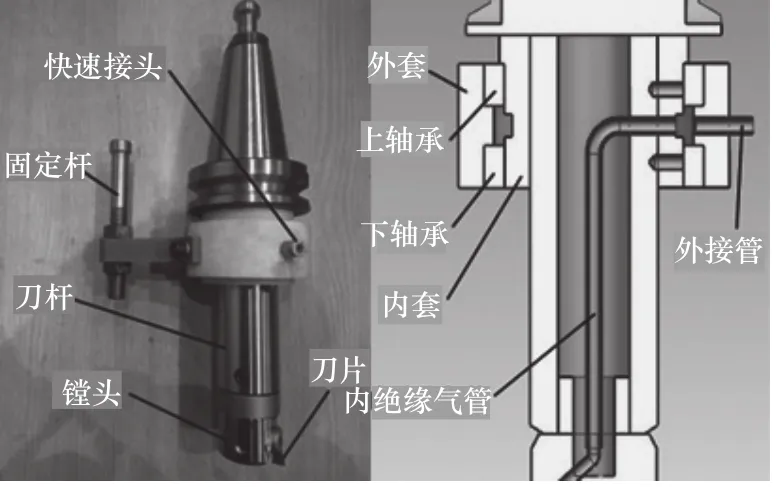

由選定型號的精鏜刀改裝成的外氣路內冷精鏜刀將鏜刀、加工中心、電暈放電裝置耦合。改裝后的內冷精鏜刀實物及剖面圖如圖4所示。

外氣路內冷精鏜刀組成部分:

1)鏜頭:型號為BSD50Φ53-95,總高度為58mm,材料為高速鋼。

2)刀桿:直徑Φ50,高度141mm,材料為45號鋼。

圖4 外氣路內冷精鏜刀

3)內絕緣氣路:由兩段直徑不同相互連接在一起的絕緣氣管組成,直徑分別為Φ6mm、Φ4mm。大直徑氣管位于鏜刀上加工的通孔內,一端與內套采用強力膠水粘接在一起,另一端接小直徑氣管。小直徑氣管尾部對準鏜削時的已加工表面。

4)隨動裝置:由內套和緊固螺釘組成,鏜削加工時內套隨著鏜刀桿一起旋轉。

5)外氣路連接裝置:由快速接頭、外套、軸承和固定桿組成。快速接頭與外套通過管螺紋孔連接,外接管通過上下軸承間間隙與內絕緣氣管相接,固定桿一端通過兩個螺釘連接在外套上,另一端嵌入加工中心的螺栓孔內,外套材料采用強度、硬度高,絕緣性好的聚四氟乙烯。該裝置能保證外接氣管與主軸箱保持相對靜止。

2.3 外氣路內冷精鏜刀的裝配

精鏜刀改裝完成后后,零部件的裝配關系:內套與鏜桿采用的是過盈配合,過盈量為0.02mm,裝配時,首先將內套放入開水中浸泡3min~5min,內套受熱膨脹,然后將內套取出套入鏜桿內,內套遇鏜桿冷卻收縮,與鏜桿緊密配合連接在一起。上下軸承與內套采用的也是過盈配合,過盈量為0.01mm;與外套采用的是過度隙配合,裝配時,將銅管套入上軸承內圈,用敲擊的方法將軸承打入內套,然后將外套套在軸承外圈上。

3 整體實驗平臺的搭建

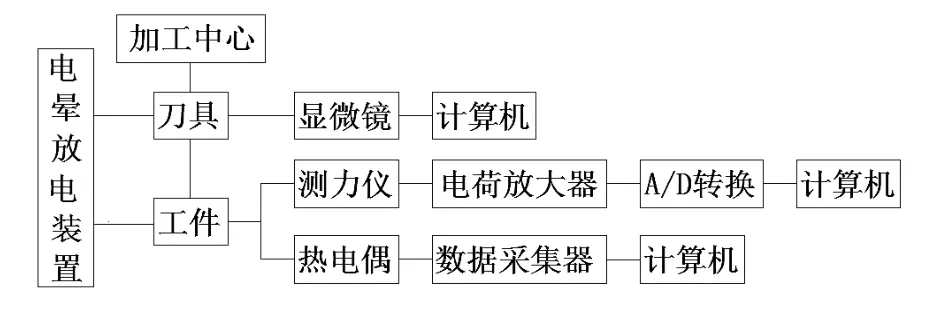

實驗平臺主要包含:立式數控加工中心、鏜削刀具、三向壓電式切削力測量儀、熱電偶測量儀、數據采集器、電暈放電裝置和其他機械加工輔助設備和參數測量儀器。實驗平臺搭建整體框圖如圖5所示。

圖5 實驗平臺示意圖

3.1 加工中心及鏜削工具

立式數控加工中心,機床型號為MV-80,采用FANUC系統。精鏜工步采用的是外氣路內冷精鏜刀,孔徑加工范圍Φ53mm~Φ70mm,加工深度范圍0mm~130mm。

3.2 測力儀、熱電偶及數據采集器

采用三向壓電式切削力測量儀,根據壓電效應原理來測量三個方向鏜削力。利用數據采集器獲得熱電偶產生的電壓信號,熱電偶測量儀如圖6所示。

圖6 熱電偶測量儀

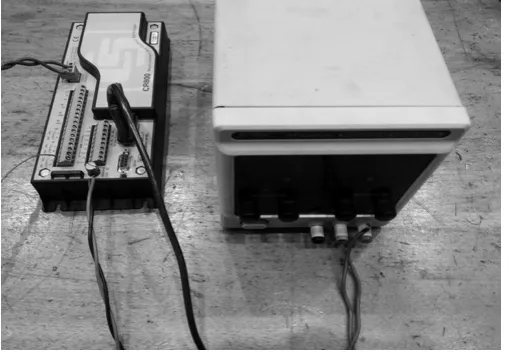

3.3 電暈放電裝置

靜電冷卻系統采用的是針-孔放電裝置,經試驗得出將孔口直接對準切削區所得到的冷卻效果很好。電暈放電裝置連接如圖7所示。

圖7 電暈放電裝置連接圖

3.4 空簧孔樣件的裝夾

利用螺栓將測力儀與空簧孔樣件固定在數控加工中心上,進行基本裝夾。為了避免震動,試驗采用螺桿在空簧孔樣件的兩端施加向上的平衡力,來增加整體剛性。工件的裝夾屬于不完全定位,鏜孔加工前需要進行找正處理。樣件裝夾如圖8所示。

圖8 空簧孔樣件的裝夾

3.5 精鏜刀與電暈放電裝置的裝配

試驗采用PU管將電暈放電裝置與精鏜刀進行連接。根據電暈放電裝置外接氣路的特點:PU管越短,氣路的彎曲度越低,活性氣體噴至切削區的濃度越高,靜電冷卻效果越好。根據現有機床Z軸進給運動的行程,選取PU氣管的長度為1.5m,裝置連接如圖9所示。

圖9 內冷精鏜刀與靜電冷卻裝置連接圖

3.6 平臺的整體搭建及實驗中應注意問題

切削熱和切削力的測量儀器需要接地處理,否則初始數據在零點處會有很大的波動。電暈放電裝置會產生高壓直流電場,其對傳感器產生強烈的干擾,本文采用靜電屏蔽的方法如用外壁通過導線接地的金屬殼罩住放電裝置來消除干擾。平臺的搭建如圖10所示。

圖10 實驗平臺

4 結論

本文以空簧孔的精鏜加工為研究對象,通過機械結構的設計,使鏜刀、靜電冷卻裝置以及實驗測量設備具有很好的耦合性。經過精鏜實驗,分析大量實驗數據,得出靜電冷卻方式可顯著降低切削溫度和切削力,降低刀具磨損量,提高刀具的使用壽命。實驗數據與理論計算得出靜電冷卻干式鏜削刀具壽命為濕式鏜削時的0.87倍,符合新型冷卻工藝的要求。因此采用本文設計的精鏜裝置進行靜電冷卻干式鏜削工藝可以代替切削液的使用而投入到實際生產加工過程中。

[1]幺炳唐.靜電冷卻干切技術[J].制造技術與機床,2003(1):66-68.

[2]王輝,韓榮第,王揚.靜電冷卻干式切削鈦合金TC4的刀具磨損試驗研究[J].工具技術,2010,44(5):

[3]楊飛.高速列車空簧系統隔振動態特性研究[D].西南交通大學, 2011.

[4]Trichel G W.The mechanism of the negative point to plane corona near onset[J].Physical Review, 1938,54(12):1078.

[5]張麗娟,杜喜信,史雷敏.靜電的控制與消除方法[J].潔凈與空調技術,2012.