基于雙向穿梭板的密集式藥品倉儲系統

叢蘭強,沈敏德,薛云娜

(齊魯工業大學 山東省輕工裝備先進制造與測控技術重點實驗室,濟南 250353)

0 引言

傳統的AS/RS系統以基于巷道堆垛機的自動立庫為主要形式,在這種系統中,巷道占據了較大的倉儲空間,使得倉儲空間的利用率低。近年來,對于高自動化程度和高存儲密度的密集式倉儲系統的研究得到業界的普遍重視,各種新型密集倉儲技術和產品不斷涌現[1,2]。本文結合對藥品倉儲物流技術的研究,提出了一種基于雙向穿梭板的密集式藥品倉儲系統。在該系統中,用雙向穿梭板代替傳統的巷道堆垛機對貨物進行出入庫作業,取消了堆垛機行走的巷道,提高了倉儲密度和作業效率。

1 系統組成

基于雙向穿梭板的密集式倉儲系統的基本組成包括:雙向穿梭板、貫通式貨架、轉移巷道、出入庫提升機和鋪設于貫通式貨架和轉移巷道底部的交叉軌道。附屬部分有出入庫棧臺、電控系統和上位機調度管理系統等。如圖1、圖2所示。

圖1 雙向穿梭板密集式倉儲系統基本組成

圖2 貨架、轉移巷道和交叉軌道局部放大圖

工作原理說明:每一層的轉移巷道將同層的貫通式貨架的貨位通道連接起來。轉移巷道底部的橫向軌道與每條貨位通道底部的垂直縱向軌道垂直交叉,雙向穿梭板可以在運輸轉移巷道和各條貨位通道之間換向行駛。在轉移巷道兩端設置出入庫提升機,提升機的升降臺上安裝伸縮貨叉,與雙向穿梭板配合使用實現貨物的出入庫作業。入庫作業循環:穿梭板在指定點待命;中央計算機系統發出入庫指令, 穿梭板按照接收到的指令沿軌道行駛到提升機旁的取貨點;提升機上的貨叉將貨物送出至穿梭板上方,穿梭板的貨物檢測傳感器檢測到貨物后, 其頂升裝置升起將貨物托住;穿梭板沿轉移巷道行駛至目標貨位通道口前,換向行駛進入貨位通道將貨物放入貨位,然后返回行駛到待命點等待新的指令。出庫作業循環與此類似,不再贅述。

2 面向藥品生產企業的倉儲解決方案

2.1 用戶需求說明

現用這種新型倉儲系統為國內某藥廠提供藥品倉儲解決方案。該企業生產大輸液藥品,有46種品規,藥品首先裝入四種不同規格的包裝箱,然后再裝入托盤組成貨物單元入庫存儲,如表1所示。

表1 大輸液藥品包裝規格及貨物單元尺寸

用戶要求提供倉儲貨位總數不小于7680個。入庫為三班作業,出庫最多為兩班,生產車間藥品入庫輸送效率大約為48箱/分鐘。機械手碼盤效率大約為3~5分鐘/托盤。

2.2 巷道堆垛機倉儲方案

企業原解決方案為采用傳統的巷道堆垛機自動立庫,長124.8米、寬36米、高24米,占地面積4816平方米。共計8個巷道8臺堆垛機,貨架有16排、40列、13層共計8320個貨位,如圖3所示。單臺堆垛機設計出入庫能力:30托盤/小時。各設備運行參數如表2所示。

在該方案中,每兩條巷道對應一條包裝入庫輸送線,存放一種包裝規格的藥箱。總共有四條輸送線和四臺碼垛機械手。

2.3 雙向穿梭板密集式倉儲方案

圖4為本文為上述用戶設計的基于雙向穿梭板的密集式藥品倉儲系統。密集庫貨架區長60米、寬36米、高15米,占地面積2160平方米。貨架有24排、40列8層共計7680個貨位,設置8臺雙向穿梭板,每層1臺,另外配置2臺貨物提升機。各設備運行參數如表3所示。

圖4 雙向穿梭板密集式藥品倉儲系統

表3 密集庫系統設備參數表

3 仿真分析

FlexSim是基于Windows平臺的面向對象系統仿真軟件,由美國FlexSim Software Products公司出品。該軟件具有許多對外開放的接口,可以使用C++語言來實現動態布局,提高了建模的可能性,基本上可以表示所有的實物對象[3,4]。本文采用Flexsim仿真軟件對上述兩種形式的藥品倉儲方案進行了建模分析。

3.1 巷道堆垛機倉儲系統

以一條輸送線為例,對應的兩個巷道四排貨架在三班次(24小時)內最大可實現入庫任務482托盤(取決于最大生產能力),可實現出庫任務1932托盤(按整盤出庫,兩班次)。

圖5 巷道堆垛機藥品倉儲系統Flexsim仿真流程

圖5仿真流程說明:(a)入庫,發生器分別產生空托盤和藥品包裝箱,當托盤到達合成器時機械手將另一條輥子輸送機傳送來的藥箱轉移到合成器上進行碼盤作業。然后,貨物單元在輥子輸送機的輸送下到達入庫棧臺,堆垛機裝載貨物后將其運送到指定的貨位入庫。(b)出庫,出庫時堆垛機將指定貨位的貨物單元進行裝載并運送到出庫棧臺,貨物單元經由出庫棧臺轉移至輥子輸送機上,然后到達吸收器內,完成一次仿真流程。

3.2 雙向穿梭板密集倉儲系統

以一條輸送線為例,對應兩臺穿梭板和兩層貨架,在三班次(24小時)內最大可實現入庫任務484托盤(取決于最大生產能力),可實現出庫任務1934托盤(按整盤出庫,兩班次)。

圖6 雙向穿梭板密集式藥品倉儲系統Flexsim仿真流程

圖6仿真流程說明:(a)入庫,發生器分別產生空托盤和藥品包裝箱,當托盤到達合成器時機械手將另一條輥子輸送機傳送來的藥箱轉移到合成器上進行碼盤作業。然后,貨物單元在輥子輸送機的輸送下到達入庫棧臺,提升機將貨物取走并運送到相應的貨架層,該貨架層的雙向穿梭板將貨物單元運送到指定的貨位,完成入庫作業;(b)出庫,相應層的空載雙向穿梭板到達待出庫貨物所在的貨位,裝載貨物單元并將其運送到出庫端的提升機處,提升機取走貨物單元并將其運送到底層出庫棧臺上,貨物單元經出庫棧臺的輥子輸送機運送到達吸收器,完成一次仿真流程。

3.3 兩種方案的對比分析

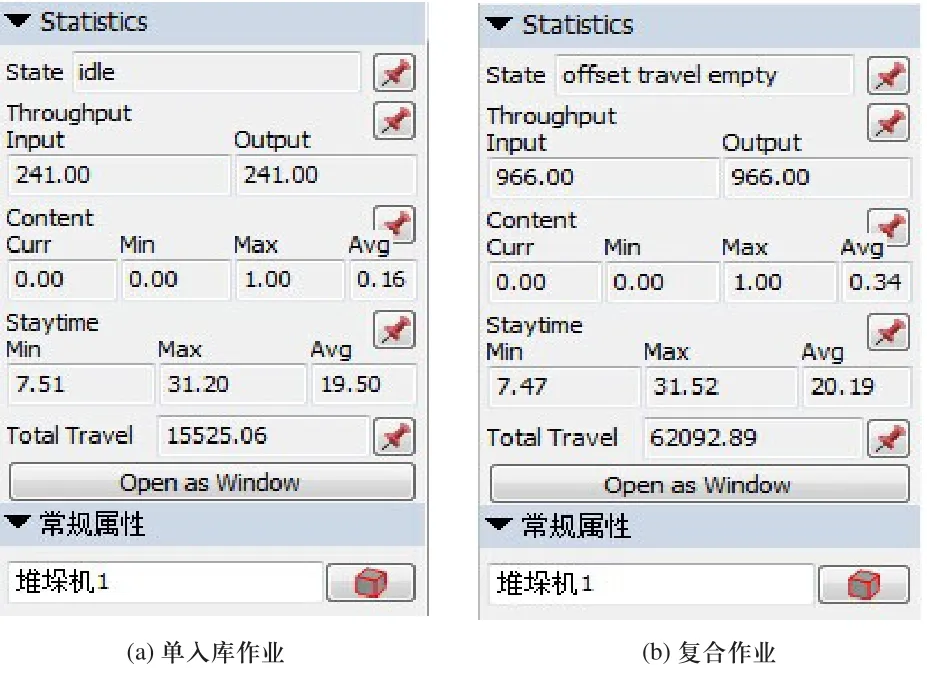

圖7、圖8為Flexsim中兩種方案的仿真屬性窗口。以一個班次(8小時)單入庫作業為例,一個作業循環的平均等待時間堆垛機為19.50s,雙向穿梭板為48.77s;單臺堆垛機的總行走路程為15525.06m,而單臺雙向穿梭板的總行走路程為44589.33m。這兩組數據說明了雙向穿梭板具有更高的作業效率。

圖7 堆垛機方案仿真屬性窗口

圖8 雙向穿梭板方案仿真屬性窗口

單入庫時堆垛機倉儲系統與雙向穿梭板倉儲系統仿真結果對比如表4所示。

表4 單入庫時兩種系統仿真結果對比

4 結論

在本文討論的案例中,穿梭板密集倉儲系統與傳統的巷道堆垛機倉儲系統相比,占地面積為55.27%,倉庫高度為62.5%,車輛行走路程為2.87倍,車輛運行時間為70.73%。由此可以得出結論,雙向穿梭板密集倉儲系統與傳統的巷道堆垛機倉儲系統相比,具有倉儲密度高、作業效率高、節約土地、減少成本等優點,而且由于降低了倉庫的高度,也增加了倉儲作業的安全性和可靠性。

[1]陳震天.密集式倉儲系統建設與應用[J].物流技術與應用,2013,(2)

[2]Minde Shen, Peng Zhang, lanqiang Cong, Chengmin Gao.An intensive automatic warehousing system based on two-way shuttle plate[A].Proceedings 2014 International Conference on Industrial Engineering and Information Technology,May 16-18,2014[C].Tianjin,China.P.120-124.

[3]朱小蓉.基于Flexsim的倉儲作業系統仿真及優化[J].物流技術,2012,(3)

[4]陳子俠,龔劍虹.物流仿真軟件的應用現狀與發展[J].浙江工商大學學報,2007,(4).