某特種車轉向沖擊噪聲研究與分析

楊鄂川,劉美志,余雄鷹,歐 健

(1.重慶理工大學 機械工程學院,重慶 400054;2.重慶理工大學 車輛工程學院,重慶 400054;3.重慶長安汽車股份有限公司,重慶 401120)

0 引言

在汽車的設計開發過程中,車內噪聲和振動是評價車輛性能的重要指標[1]。隨著汽車產業的發展,快速準確的識別噪聲源變得越來越重要。

近20年來,隨著數值計算技術和信號處理技術的發展,聲學理論方法和測試分析手段也逐步完善,使得在設計和試制階段對車內噪聲源的識別以及合理降噪措施的運行成為可能[2]。傳遞路徑分析(TPA)方法從子結構傳遞函數的角度出發,在頻域上描述了系統的振動噪聲特性,為汽車噪聲預測、振動噪聲快速診斷等工作提供了一種快捷、精準的有利工具[3]。主觀評價法反映了作為評價主體的人對特定環境下噪聲的主觀感覺[4],與其他噪聲源識別方法相結合可以較為快速直觀的對現代汽車噪聲進行評價、分析與控制。多體系統運動學將系統內部件抽象為剛體和柔體,研究復雜機械系統的運動規律,對提高車輛設計水準、縮短設計周期都具有重要意義[5,6]。

某特種車在樣車試驗過程中發現車速在10km/h以上進行轉向行駛時,車內出現明顯的沖擊噪聲,嚴重影響整車NVH特性。對樣車的關鍵傳動部件進行拆檢分析,未發現干涉痕跡。據此,本文采用聲學傳遞分析方法、主觀評價法及多體系統運動學仿真分析,三種方法相結合對該問題進行了研究,分析了產生轉向沖擊噪聲的原因,為后續進一步改進提供了可靠依據。

1 異響初步測試

該車主要技術參數如下。整車質量:9000kg;前橋載荷:4000kg;后橋載荷:5000kg;軸距:3350mm;輪距:2080mm;發動機輸出扭矩:800N·m;液力變矩器最大增扭:2.5;主減速器形式:托森式;非承載式車身;驅動形式:4×4;轉向系統:循環球式轉向器,斷開式轉向驅動橋,前輪最大轉角:30°。

根據GB/T 18697-2002《聲學汽車車內噪聲測量方法》的要求,進行了道路試驗,試驗車速為怠速、15km/h、25km/h和40km/h,分別進行了直線行駛和右轉彎半徑15m的車內噪聲測試,測點布置在駕駛員右耳處[7],如圖1所示。

圖1 車內噪聲測量測點布置

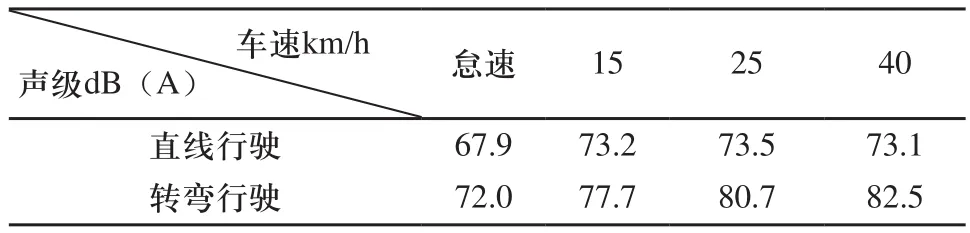

經測量在圖1所示測點處得到的車內噪聲級如表1所示。

表1 車內噪聲級測量值

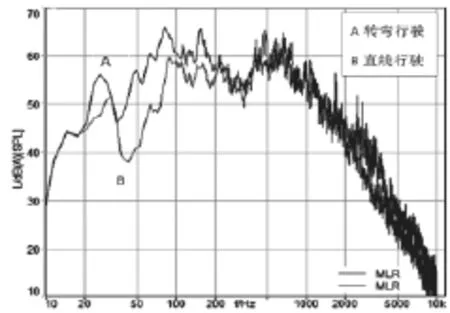

相關標準規定每日連續暴露8小時允許聲級為85dB,該所得測量值均符合要求,但成員主觀反映轉向時的沖擊噪聲明顯。本文分別對直線行駛和轉彎行駛的噪聲頻譜進行了分析,圖2為40km/h轉向行駛時的車內倍頻程噪聲頻譜圖。

圖2 40km/h轉向行駛時的車內倍頻程噪聲頻譜圖

圖2表明,在50Hz~200Hz頻段內存在較多的峰值,且在高頻段存在眾多毛刺,車內噪聲的幅值及聲品質均較差,需要整改。

進一步對40km/h轉彎行駛和直線行駛的車內噪聲頻譜進行了對比,如圖3所示。

圖3 40km/h彎道行駛和直線行駛的車內噪聲頻譜

由頻譜圖3可見,轉彎行駛與直線行駛車內噪聲差異主要體現在40Hz~200Hz頻段及2000Hz以上頻段,在50Hz左右時,兩者相差的噪聲級為15dB。因此在進行異響聲源識別時,要特別注意這兩種工況下車內噪聲出現差異時所體現的頻率段。

2 基于聲學傳遞路徑分析法的噪聲源識別

基于頻率響應函數(FRF)的車內噪聲傳遞路徑分析方法是從子結構傳遞函數的角度出發,在頻域上描述了系統的振動噪聲特性,是振動噪聲快速診斷中一種精準有效的工具[8]。此方法中,一般把整個系統劃分為幾個較為獨立的子結構,每個子結構都以頻響函數來表征其結構特性,各子結構之間通過各種彈性元件相聯結來傳遞信息[9,10]。

2.1 系統的簡化

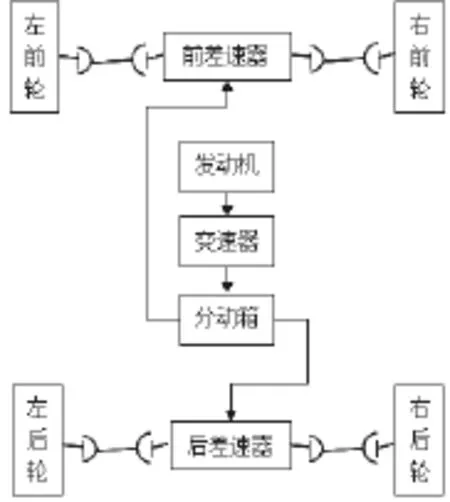

由于直線行駛時,車內不存在沖擊噪聲問題,僅僅在轉彎過程中出現沖擊噪聲。因此,可以確認車身不是激勵源,主要激勵源為傳動系統。該車的傳動系統子結構組成如圖4所示。

圖4 傳動系統子結構圖

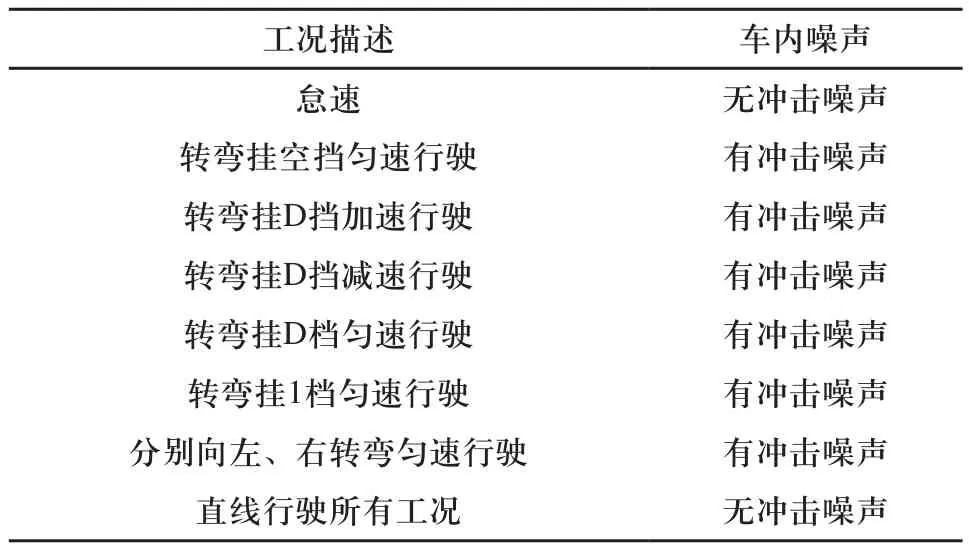

如圖4所示,該車的傳動系統較為復雜,若相關總成均布置振動和聲學測量測點,將占用大量的測試通道,并使用較多的傳感器,實驗系統過為復雜。為提高噪聲源識別的效率,本文根據工程經驗和主觀評價法對系統進行了簡化,確定了關鍵的測點。所采用的主觀設計方法如表2所示。

表2 主觀評價試驗設計表

根據表2分析可知,車輛掛空檔、D擋、1擋均有沖擊噪聲,說明該沖擊噪聲與檔位沒有直接的聯系,可以排除變速器的影響;車輛怠速時無沖擊噪聲,掛D檔勻速、加速及減速行駛具有沖擊噪聲,說明該沖擊噪聲與車輛負荷沒有直接的聯系,可以排除驅動軸自身的影響;直線行駛不存在沖擊噪聲,說明直線行駛與轉彎行駛的相同激勵部分是沒有問題的,故而可以排除發動機和后驅動橋的影響。綜上所述,可以進一步確定車內沖擊異響的主要激勵源為前驅動轉向系統。

2.2 實驗儀器與測點的布置

主要試驗儀器有麥克風(1個)、三向振動加速度傳感器(4個)、麥克風標定器(也稱活塞發生器)、朗德多通道數采前端系統、裝有朗德測試分析系統的筆記本電腦及電源等。

三向加速度傳感器測點布置在左右轉向節、前差速器的輸出軸及分動箱輸出軸,布置情況如圖5所示,同時在車內布置了麥克風,如圖1所示。

圖5 振動加速度測點布置圖

2.3 試驗數據分析

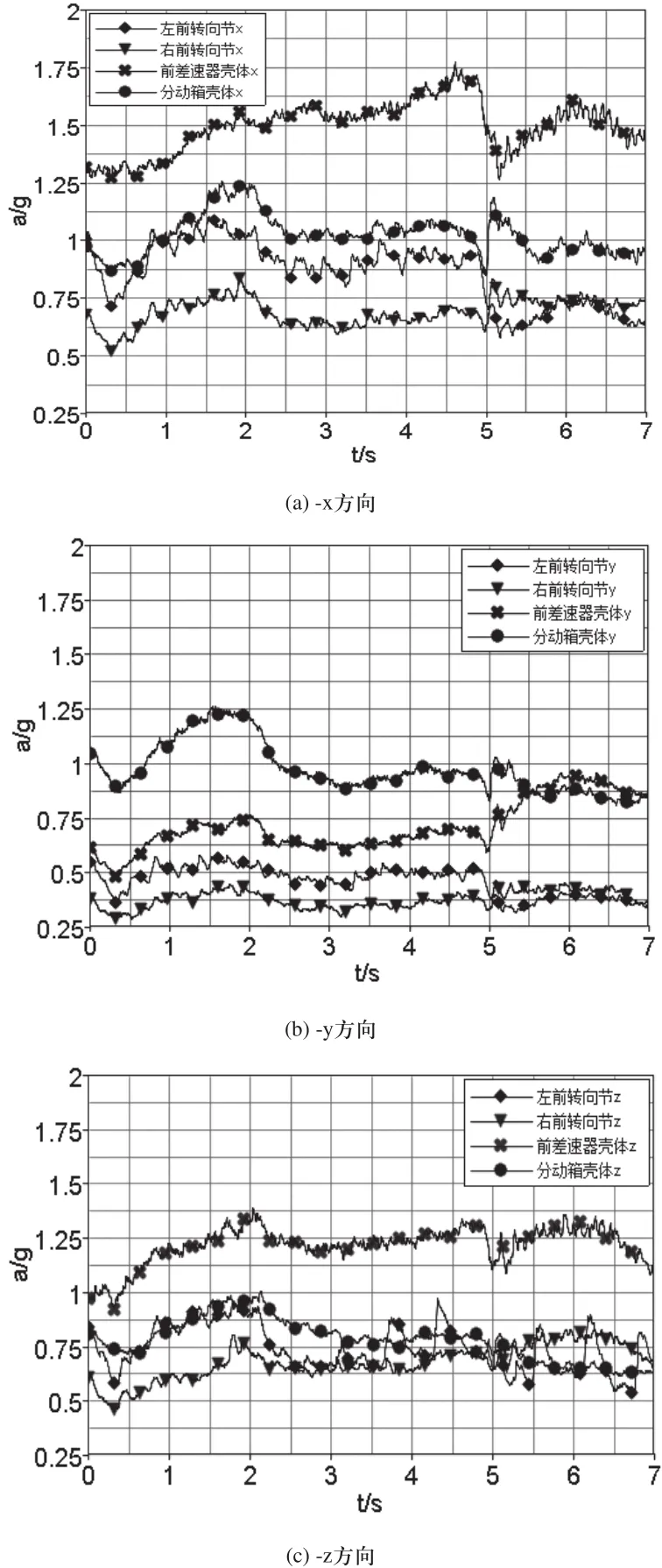

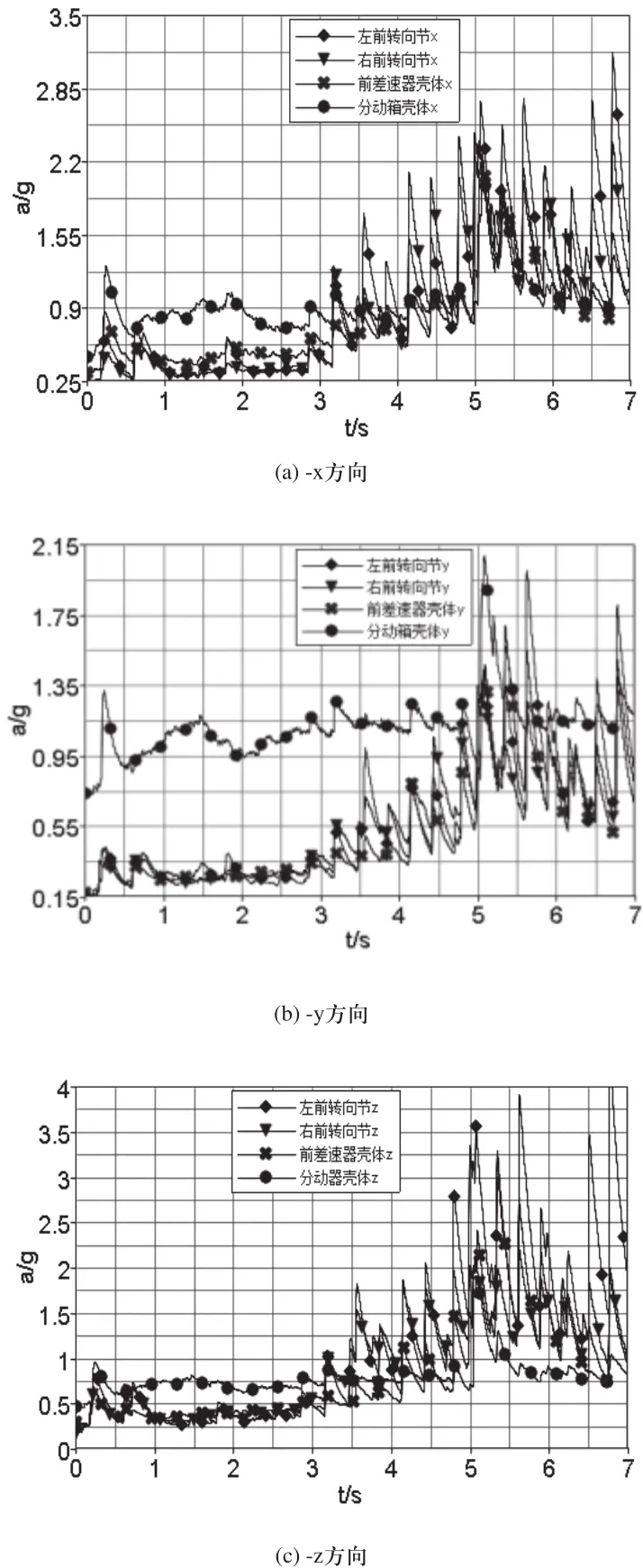

分別采用怠速、15km/h、25km/h和40km/h車速進行了直線行駛和左右轉彎半徑15m的工況進行測試,因篇幅原因,本文僅對比車速為40km/h時直線行駛和左轉彎的x、y、z三個方向的振動信號波形,如圖6、圖7所示。

圖6 直線行駛時振動信號波形圖

圖6表明:直線行駛時,x、z方向的振動加速度響應為,前差速器的振動>分動箱振動>左右轉向節的振動。y方向的振動加速度響應為,分動箱的振動>前差速器的振動>左右轉向節的振動。

圖7 轉彎行駛時振動信號波形圖

圖7表明:轉彎行駛時,x、z方向的振動加速度響應為,車輪轉向節振動>前差速器的振動>分動箱振動;y方向振動加速度響應與直線行駛一樣均為分動箱振動最大。

對比圖6及7的x、z方向的振動加速度響應可以得知,直線行駛時前差速器振動最大,而轉彎行駛時車輪轉向節振動最大,由此可以初步判定和車輪轉向節剛性連接的部件是引起輪邊轉向節x、z方向振動過大的主要部件。

為了進一步確認車輪轉向節x、z方向振動頻率是否與車內噪聲頻率吻合,特對車輪左轉向節x、z方向振動及車內噪聲聲壓進行FFT變換[11],結果如圖8所示。

圖8 車內噪聲及車輪振動頻譜圖

圖8表明,車輪轉向節振動峰值與車內噪聲峰值吻合,進一步說明車輪轉向節振動為車內沖擊噪聲的主要激勵源。

3 前萬向傳動機構運動學仿真分析

通過聲學傳遞路徑法已基本確定車內沖擊噪聲的主要激勵源與轉向節的振動密切相關。該車前萬向傳動機構的組成如圖9所示。

由圖9可見,與轉向節剛性連接的為第二從動叉,由于該車為特殊用途車型,輪邊需求扭矩較大,為保證散熱和潤滑,采用了非等速的普通十字軸萬向節,傳動軸兩端的夾角為12°,接近普通公路用車的設計推薦極限值[12]。本文預測第二萬向節的運動干涉是引起轉向時沖擊振動的主要原因。運用ADAMS進行了運動學仿真分析,建立的仿真模型如圖9所示。

圖9 前萬向傳動機構運動學仿真模型

為便于分析,對該模型進行了簡化,忽略了花鍵傳動對傳動軸軸向竄動,差速器到分動器的傳動間隙,以及傳動軸各零件柔性和簧下質量動撓度的影響。所建立的多體動力學模型,各部件之間的約束關系直接根據樣車的實際情況定義,a與地面、a與b、b與c、c與d、d與e間均為旋轉副。干涉檢查結果如表3所示。

表3 干涉檢查結果表

分析結果表明,直線行駛工況,第二萬向節(輪邊)不發生運動干涉;轉向工況下,前輪轉角小于19°時不發生運動干涉,前輪轉角大于等于19°發生運動干涉。若將傳動軸兩端的夾角調為10.5°,則未發生運動干涉。

結合聲學傳遞路徑法分析結果,可以判定引起轉向時沖擊噪聲主要由前輪第二萬向節(輪邊)的運動學干涉引起。

該轉向驅動橋形式雖已廣泛用于某公司生產的其他車型,但對比相關數據發現,該車前軸軸荷相對較小,布置空間有限,在使用狀態下萬向傳動夾角大于相近車型,導致在傳動軸中間產生較大的軸向竄動,最終導致了樣車試驗時出現轉向沖擊噪聲。本文建議調整前分動箱懸置點坐標,改進前萬向傳動的結構以及對前差速器進行優化。

4 結論

本文對某特種車沖擊噪聲開展了噪聲源和噪聲成因分析,主要結論如下:

1)聲學傳遞路徑法和主觀評價法可以有效運用于噪聲位置的初步識別。

2)運用運動學仿真的方法可以方便地進行運動干涉分析,從而為確定沖擊噪聲的具體成因提供了較精確且高效的方法。

3)文中車型產生沖擊噪聲的主要原因是由于前輪第二萬向節(輪邊)的運動干涉引起。

4)本文僅對比相關車型數據給出大體的改進思路,具體改進措施還需要進一步的研究給出。

[1] 佘琪,周鋐.傳遞路徑分析用于車內噪聲貢獻量的研究[J].汽車技術,2010,(3):16-19.

[2] 王金福,李富才.機械故障診斷的信號處理方法:頻域分析[J].噪聲與振動控制,2013,(1):173-180.

[3] Klerk D d, Ossipov A. Operational Transfer Path Analysis:Theory,Guidelines and Tire Noise Application[J].Mechanical Systems and Signal Processing,2010,24(7):1950-1962.

[4] 王登峰,劉宗巍,梁杰,等.車內噪聲品質的主觀評價試驗與客觀量化描述[J].吉林大學學報,2006,36(2):41-45.

[5] 相龍洋,左曙光,孫慶,等.汽車手動變速器振動噪聲特性試驗研究[J].制造業自動化,2013.35(3):50-53.

[6] 齊朝暉.多體系統動力學[M].北京:科學出版社,2008:1-3.

[7] 盧炳武,等.GB/T 18697-2002,聲學汽車車內噪聲測量方法[S].2002.

[8] 郭榮,萬鋼,趙艷男,等.車內噪聲傳遞路徑分析方法探討[J].振動、測試與診斷.2007,27(3):199-203.

[9] Juha Plunt.Finding and Fixing Vehicle NVH Problems with Transfer Path Analysis[J].Sound and Vibration,2005,(11):12-16.

[10] 毛晨曦,陸森林,許靜超,等.發動機激勵引起的車內結構噪聲分析和改進[J].制造業自動化,2014.36(5):79-82.

[11] 蔣真平,朱喜林.ZL50G型輪式裝載機噪聲測試與頻譜分析[J].工程機械,2007,38(12):15-20.

[12] 劉惟信.汽車設計[M].北京:清華大學出版社,2001.