基于S7-300 PLC和ET200S的電鍍生產線自動控制系統設計

李秀忠

(佛山職業技術學院,佛山 528137)

0 引言

電鍍是指在含有欲鍍金屬的鹽類溶液中,以被鍍基體金屬為陰極,通過電解作用,使鍍液中欲鍍金屬的陽離子在基體金屬表面沉積出來,形成鍍層的一種表面加工方法。根據鍍層的功能分為防護性鍍層,裝飾性鍍層及其它功能性鍍層。電鍍工藝廣泛應用在國民生產的各個領域,如燈飾、鎖具、眼鏡、打火機、潔具、汽車、摩托車配件、裝飾五金、電器組件的電鍍等,我國的電鍍加工基地主要集中在廣東的珠江三角洲地區和浙江的溫州地區。目前中小電鍍企業特別多,其電鍍生產線自動化水平不高,手工操作的生產線占大多數,生產環境惡劣、工人勞動強度大[1,2],針對這一情況,本文根據某一小型電鍍企業的需求,設計一種基于S7-300 PLC和ET200S的電鍍生產線,實現電鍍過程的自動化控制,降低了工人勞動強度,改善了工人勞動環境。

1 生產工藝設計

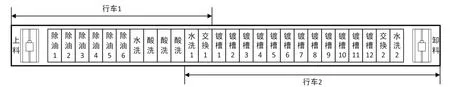

根據某企業主要進行裝飾五金電鍍,電鍍工藝為除油、水洗、酸洗、水洗、電鍍、水洗,共有26個工作槽兩臺行車,行車1工作范圍為12個槽,主要進行除油、水洗、酸洗、水洗,行車2工作范圍為16個槽,主要進行電鍍、水洗,整條生產線約40m,其中水洗1和交換1槽為兩臺行車共同的工作范圍。行車采用單鉤龍門起重機,工作槽規格為長1.5m×寬1.5m×高1.2m,提升重量按300kg設計,掛具提升高度2m,行車行走速度0~30m/min,升降速度0~10m/min,行走電機1.5kW采用變頻調速,升降電機3KW采用雙速電機。設計完成的生產工藝流程圖如圖1所示。

1.1 行車1工藝流程設計

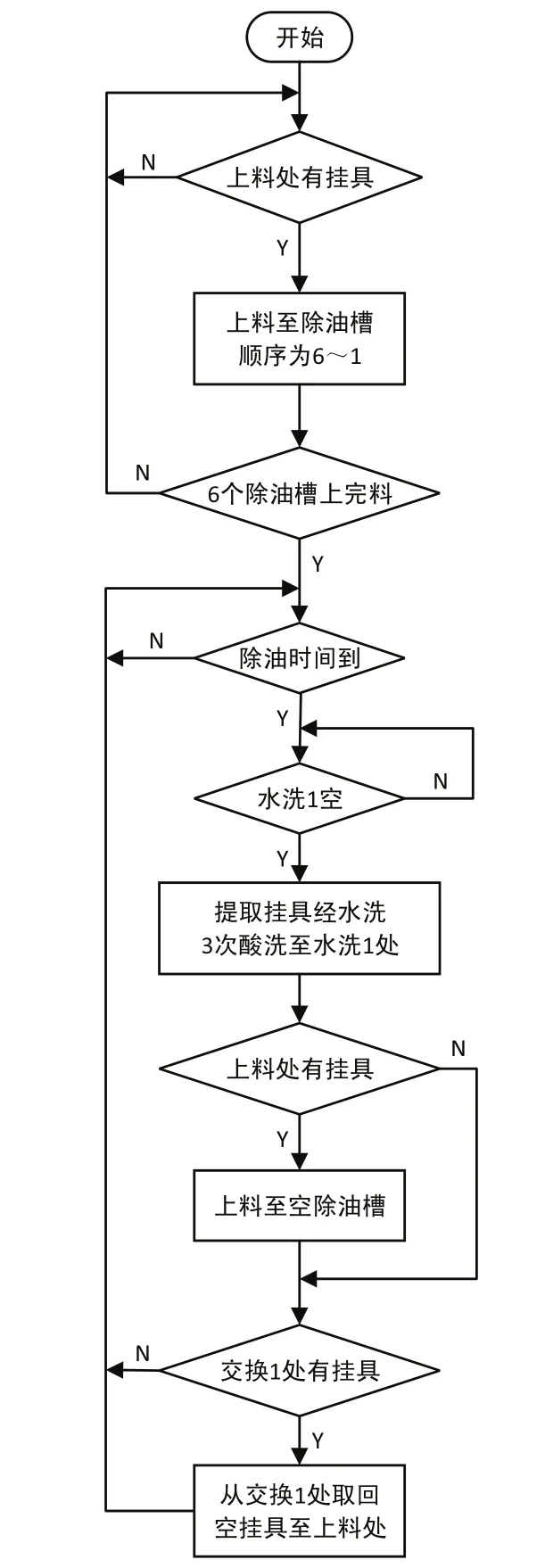

行車1主要進行電鍍工件的除油、水洗、酸洗、水洗,其中除油槽6個,水洗槽2個,酸洗槽3個,交換槽1個,行車1從上料處提取工件掛具分別送至除油槽6~1,除油時間到分別從除油槽6~1提取工件掛具依次進行水洗、3次酸洗、再水洗,接著再分別從上料處提取工件掛具至除油槽6~1,從交換1處取回空掛具回上料處,行車1工藝流程設計如下:

圖1 生產工藝流程圖

工步1:從上料處提料至除油6;→工步2:從上料處提料至除油5;……;→工步6:從上料處提料至除油1;→工步7:除油6時間到提料依次通過水洗、酸洗、至水洗1;→工步8:從上料處提料至除油6;→工步9:從交換1提取空掛具至上料處;→工步10:除油5時間到提料依次通過水洗、酸洗、至水洗1;→工步11:從上料處提料至除油5;→工步12:從交換1提取空掛具至上料處;……;→工步22:除油1時間到提料依次通過水洗、酸洗、至水洗1;→工步23:從上料處提料至除油1;→工步24:從交換1提取空掛具至上料處;如此循環。

1.2 行車2工藝流程設計

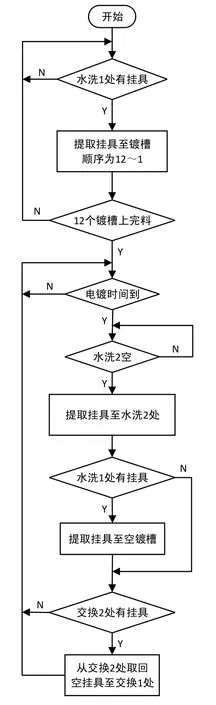

行車2主要進行電鍍、水洗,其中電鍍槽12個,水洗槽1個,交換槽1個。從水洗1處提取工件掛具分別至電鍍槽12~1處,電鍍時間到分別從電鍍槽12~1處提取工件掛具至水洗2處,水洗完成后進行卸料。

工步1:從水洗1提料至鍍槽12;→工步2:從水洗1提料至鍍槽11;……;→工步12:從水洗1提料至鍍槽1;→工步13:鍍槽12時間到提料至水洗2;→工步14:從水洗1提料至鍍槽12;→工步15:從交換2提取空掛具至交換1;→工步16:鍍槽11時間到提料至水洗2;→工步17:從水洗1提料至鍍槽11;→工步18:從交換2提取空掛具至交換1;……;→工步46:鍍槽1時間到提料至水洗2;→工步47:從水洗1提料至鍍槽1;→工步48:從交換2提取空掛具至交換1;如此循環。

2 控制系統設計

2.1 控制要求

生產線完成工件除油、水洗、酸洗、電鍍等工藝,具有自動和手動控制方式,行車行走和升降起動、停止平穩,停靠到位精確,能對除油、電鍍等工序時間進行設置,具有故障報警、行車行走超程報警和保護、行車行走防撞報警和保護、行車升降超程報警和保護,能實現多種產品電鍍工藝。

2.2 控制系統結構設計

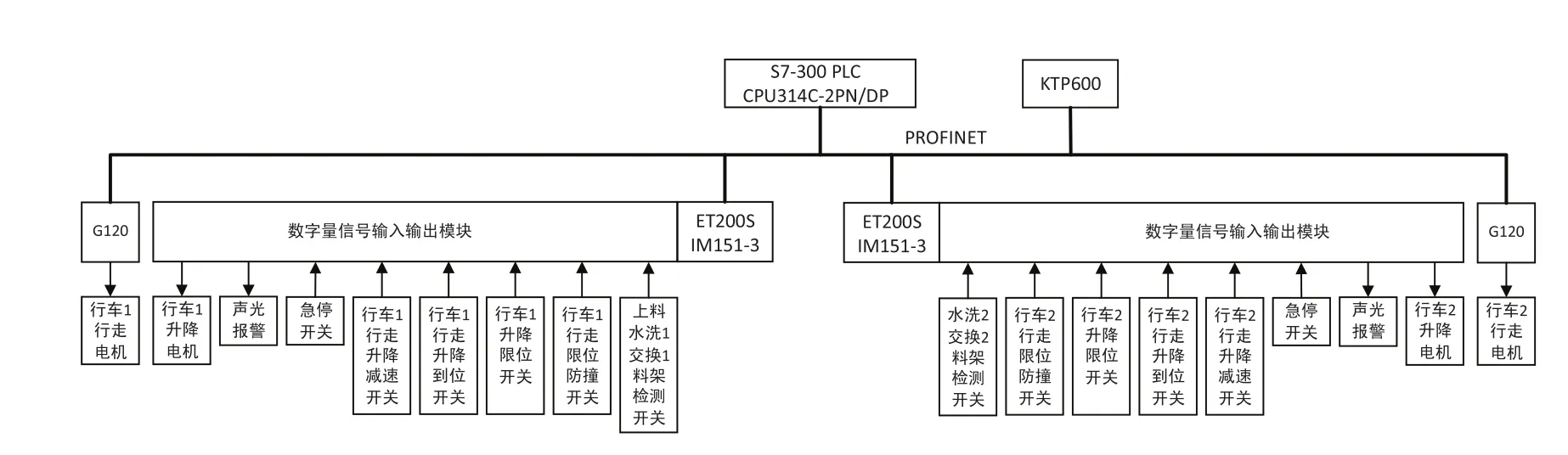

生產線由S7-300 PLC CPU314C-2PN/DP做主控制器,每臺行車由一個ET200S遠程I/O模塊控制,配置IM151-3PN接口模塊1個和多個I/O模塊。行車行走電機由西門子G120 CU240E-2 PN變頻器驅動,升降電機由ET200S的I/O模塊控制,西門子KTP600 Basic color PN觸摸屏用于電鍍工藝參數設置、運行監控和報警顯示[3]。ET200S的I/O模塊接收現場各種開關信號,通過接口模塊IM151-3PN傳送給CPU314C-2PN/DP,經控制程序處理后PLC輸出通過ET200S的接口模塊和I/O模塊控制行車按規定的電鍍工藝運行。CPU314C-2PN/DP通過PROFINET接口與各臺行車的ET200S模塊、G120變頻器和KTP600觸摸屏的PROFINET接口相連,進行工業以太網通信控制,設計完成的控制系統結構圖如圖2所示。

2.3 系統I/O設計

1)輸入設計

在行車導軌一側每個工作槽中心線對應位置處安裝1個到位接近開關,用于行車行走定位控制。每臺行車升降機構上安裝4個接近開關,用于行車升降減速和到位控制,安裝2個行程開關,用于行車升降機構上下限位控制。每臺行車上分別安裝1個防撞行程開關和1個行走限位開關,安裝1個啟動按鈕、1個停止按鈕和1個急停按鈕。上料、水洗1、交換1、水洗2、交換2處各安裝1個行程開關用于檢測有無掛具。每臺行走電機安裝1個熱繼電器、升降雙速電機安裝2個熱繼電器。

2)輸出設計

每臺行車行走電機變頻器電源控制輸出點1個,每臺行車升降雙速電機正反轉控制輸出點2個,高低速控制輸出點2個,每臺行車聲光報警輸出點1個。

2.4 主控單元設計

圖2 電鍍生產線自動控制系統結構

主控單元采用S7-300 PLC CPU314C-2PN/DP[4],集成有1個MPI/DP接口、1個PROFINET接口、DI24/DO16和AI5/AO2。觸摸屏采用KTP600 Basic color PN,5.7'' TFT顯示屏、320×240像素、256色、6個功能鍵、1個PROFINET接口。主控單元安裝在一個電氣控制箱中,PLC與觸摸屏、分布式I/O ET200S、G120變頻器通過PROFINET工業以太網進行通信,PLC接收來至觸摸屏的系統啟停控制、除油和電鍍時間及其他參數設置等信號,控制系統啟停和電鍍工藝參數。PLC接收來至行車分布式I/O的行走定位接近開關信號,升降減速和到位接近開關信號,行走和升降限位開關、行走防撞開關信號,行車啟停信號,急停開關信號,上料、水洗1、交換1、水洗2、交換2處的掛具檢測信號,電機熱繼電器保護信號等,進行行車行走定位、升降減速和到位控制,行車行走和升降限位控制和超行程報警保護,行車防撞控制和報警保護,電機過熱報警保護,行車啟停控制,急停控制,及掛具有無檢測等。主控單元安裝有系統自動和手動轉換電路,當控制系統在調試期間和故障時,為了不影響生產切換為手動操作方式控制行車電鍍作業。自動和手動操作模式通過一轉換開關來實現,手動操作模式時切斷PLC電源,系統通過安裝在行車控制箱中的行走、升降繼電接觸器控制電路和操作手柄手動方式控制行車行走和升降。

2.5 行車單元設計

每臺行車上安裝一個控制箱,控制箱內安裝分布式I/O ET200S接口模塊IM151-3PN,數字量輸入輸出模塊,行車手動操作繼電接觸器控制電路[5,6]。每臺行車上安裝一個啟動、停止按鈕,在導軌前后兩端各安裝一個急停按鈕和一個聲光報警器。行車行走定位接近開關安裝在每個工作槽中心對應的導軌上。行車升降減速、到位接近開關和上下限位行程開關安裝在掛具升降垂直導軌上。在行車行走導軌的前后兩端各安裝一個行走限位開關,在兩臺行車相向的位置方向上每臺行車各安裝一個行走防撞開關。在上料、水洗1、交換1、水洗2、交換2槽頭中心位置處各安裝一個掛具檢測開關。行車行走電機采用變頻器驅動,升降電機采用雙速電機。安裝在導軌上和行車上的各開關信號經分布式I/O ET200S模塊通過PROFINET工業以太網傳送給主控制器S7-300 PLC。

2.6 行車行走和升降速度控制

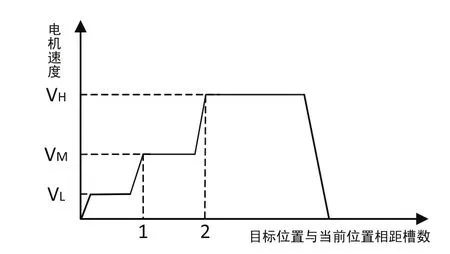

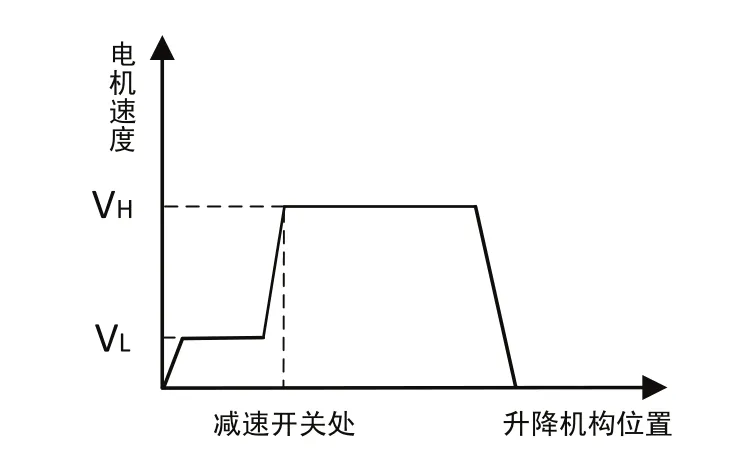

行車行走電機由G120變頻器驅動,由PLC通過PROFINET總線向變頻器發送控制字來實現電機啟停和速度控制。為確保行車行走運行平穩、晃動小,停車定位準確,本系統采用高、中、低三段速進行行車行走速度控制,當目標位置與當前位置相距2個以上槽時,行走電機高速運行;當目標位置與當前位置相距2個槽時,行走電機中速運行;當目標位置與當前位置相距1個槽時,行走電機低速運行至目標位置處停車,行走電機三段速控制曲線如圖3所示。行車升降電機采用雙速電機,由ET200S的I/O模塊輸出并通過相應的繼電接觸器電路控制電機速度,當升降機構在升降減速接近開關以前時采用高速運行,當運行至升降減速接近開關處時減速為低速運行,至到位接近開關處停車,升降電機速度控制曲線如圖4所示。

圖3 行走電機速度控制曲線

圖4 升降電機速度控制曲線

3 控制系統PLC程序設計

系統PLC控制程序用TIA Portal V12軟件進行編程,首先對CPU314C-2 PN/DP控制器、行車1的分布式I/O ET200S和變頻器G120、行車2的分布式I/O ET200S和變頻器G120、觸摸屏KTP600進行組態[7],如圖5所示。在本系統中CPU314C-2 PN/DP的IP地址設為192.168.0.1,觸摸屏KTP600的IP地址設為192.168.0.2,行車1分布式I/O ET200S、行車1變頻器G120、行車2分布式I/O ET200S、行車2變頻器G120的IP地址分別設為192.168.0.3~192.168.0.6。行車1變頻器G120的輸入輸出地址為256~267,行車2變頻器G120的輸入輸出地址為268~279[8]。

圖5 系統網絡視圖

控制程序主要由主程序、行車1運行程序和行車2運行程序組成,其中主程序主要進行系統初始化操作,行車行走和升降超行程檢測及報警保護,行車防撞檢測及報警保護,電機過熱檢測及報警保護,急停檢測及報警保護等,調用行車1運行程序和行車2運行程序。行車1運行程序流程圖如圖6所示,對行車1運行區間段的設備進行控制,主要完成除油、兩次水洗、3次酸洗工藝。行車2運行程序流程圖如圖7所示,對行車2運行區間段的設備進行控制,主要完成電鍍、水洗工藝。在本系統中上料和卸料由手動操作上料和卸料機完成。行車行走電機的啟動、停止和轉速由PLC通過PROFINET總線向變頻器寫入相應的控制字來實現,此時需對變頻器的P0700和P1000等參數進行設置,其中命令源選擇參數P0700設置為6為現場總線,頻率設定值來源選擇參數P1000設置為6為現場總線,變頻器控制字47F、C7F、47E分別送QW256和QW268控制兩臺行車行走電機正轉、反轉和停止,頻率數據送QW258和QW270控制兩臺行車行走電機的轉速。

圖6 行車1運行程序流程圖

圖7 行車2運行程序流程圖

4 結束語

本系統以S7-300 PLC CPU314C-2PN/DP做主控制器,用2個分布式I/O ET200S分別對兩臺行車運行進行控制,行車行走電機由S7-300 PLC通過PROFINET工業以太網進行變頻調速控制,行車升降雙速電機由ET200S進行控制,用KTP600觸摸屏進行系統參數設置和運行監控,S7-300 PLC通過PROFINET工業以太網與分布式I/O ET200S、變頻器G120和觸摸屏KTP600進行通訊。采用PROFINET工業以太網和分布式I/O系統,對電鍍生產線各分散設備進行集中控制,提高了電鍍生產線自動化水平、降低了電鍍工件的次品率、提高了產品質量、減少了企業用工數量、降低了企業生產成本、減輕了工人勞動強度、改善了工人勞動環境、操作維護方便。

[1] 宮言坤,萬紅平.基于可編程邏輯控制器的電鍍生產線控制系統設計[J].電鍍與環保,2015,35(1):22-24.

[2] 段春霞,張怡軍.電鍍生產線監控系統設計[J].自動化技術與應用,2008,27(3):121-123.

[3] 陳永利,任艷艷.基于PLC和觸摸屏的電鍍生產線控制系統設計[J].制造業自動化,2011,33(12):149-151.

[4] 彭雙生.基于西門子S7-300PLC的中央空調系統[J].自動化應用,2014(12):27-28.

[5] 陳海霞,于海龍,辛永貞.S7-300PLC和ET200I/O分站在步燒控制系統中的應用[J].自動化應用,2011(6):37-38.

[6] 楊應凱,周恩,張碧琰,等.應用ET200S對脈沖式火焰爐控制系統的改進[J].工業爐,2013,35(3):61-64.

[7] 張震,高嬌,侯曼曼.基于S7-300PLC的煤礦井下輸送帶集中控制系統[J].煤礦機械,2015,36(1):223-225.

[8] 彭杰,應啟戛.PROFINET工業以太網技術分析[J].南昌大學學報(工科版),2010,32(2):188-191.