氮摻雜TiO2的低溫SCR脫硝催化劑的研究

周 昊

(中國礦業大學(北京)化學與環境工程學院,100083)

氮摻雜TiO2的低溫SCR脫硝催化劑的研究

周 昊

(中國礦業大學(北京)化學與環境工程學院,100083)

以鈦酸四丁酯及尿素選用溶膠凝膠法制得摻氮的TiO2為載體,通過在不同溫度條件下煅燒制得淡黃色的摻氮TiO2粉體。再采用共沉淀法制備Mn、Cu、Ce多組分復合催化劑。對催化劑進行低溫脫硝活性測試,結果表明N摻雜有助于催化劑的催化活性提高。當鈦氮比達到1:3時脫硝率最高可達99.71%。采用XRD、BET、XPS對所制備的催化劑進行了性能表征。發現N成功摻雜到Ti02晶格,且對催化劑的物理結構沒有造成明顯變化。

低溫SCR N摻雜 TiO2

引言

氨法選擇性催化還原脫硝技術(NH3-SCR)因具有高選擇性、高穩定性以及高脫硝率等特點,近年來被廣泛應用于水泥廠爐窯和機車尾氣的NOx減排,用以減少NOx排放對環境的影響[1-2]。該技術的核心是SCR催化劑催化性能,其性能直接決定脫硝效果和技術的應用。增加TiO2表面上的氧空位濃度是一種新型的化學改性方法,在過渡金屬氧化物表面,氧空位是最為常見和重要的缺陷之一[3]。氧空位不僅能改變金屬氧化物表面的吸附性能而且能改變其化學性能[4],而目前在脫硝催化劑的領域N摻雜的應用甚少[5]。本文采用溶膠凝膠法[6]制備摻氮TiO2的催化劑載體,通過共沉淀法制備了負載Mn、Cu、Ce多組分復合催化劑。

1. 實驗

1.1 摻氮TiO2的制備

取適量鈦酸四丁酯至燒杯中,常溫低速攪拌,加入適量乙酰丙酮,待其顏色由黃色變為橙色時加入適量尿素。向其中加入50mL無水乙醇攪拌2h后,置于60℃恒溫水浴中濃縮4h后,將其放入120℃干燥箱干燥6h置于馬弗爐中500℃煅燒。配置不同鈦氮比(0:1、1:1、1:2、1:3、1:4、1:5)的載體,選出N的最佳摻雜量,通過改變煅燒溫度(選取400℃、500℃和600℃)考察載體煅燒溫度對催化劑活性影響。

1.2 活性物質的負載

稱取適量硝酸錳、硝酸銅、硝酸鈰以及已制備好的N-TiO2載體,與乙醇配制成總濃度為30%的溶液,攪拌加熱至30℃;恒溫8h后,待溶液降至室溫,加入蒸餾水配制成濃度15%的混合溶液,混合均勻后,與碳酸鈉溶液慢慢混合進入沉淀反應器中,反應溫度為90℃;沉淀結束后60℃下老化12小時。抽濾、洗滌干凈后在80℃下干燥12小時,500℃焙燒5小時后研磨過篩。

1.3 實驗表征

利用Kratos Analytical Ltd公司的Axis Ultra多功能成像電子能譜儀(XPS)進行元素組成分析;利用日本電子株式會社的JEOLJSM-6380LV掃描電鏡(SEM)進行BET比表面測試;利用德國Bruker公司的D8 ADVANCE X射線衍射儀(XRD)進行組成分析。

1.4 催化劑脫硝性能測試條件

本試驗采用固定床來測試催化劑的NOx選擇性催化還原性能,其中反應管的內徑為13mm的不銹鋼管式反應器。模擬氣體總流量為305mL/min,空速為18000h-1,其中O2體積分數為5%,NO濃度為45mL/min,[NO]∶[NH3]=1∶1.2,以N2為平衡氣。

2. 結果和討論

2.1 氮摻雜量對脫硝性能的影響

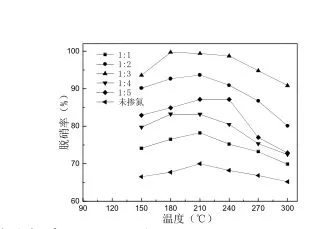

不同摻氮量催化劑的催化活性如圖1所示,從中可知其NO轉化率按以下的順序排列:1:3>1:2>1:5>1:4>1:1>未摻雜。可看出N摻雜對催化劑的脫硝性能有明顯的促進作用。在整個溫度范圍內(150~300℃),未摻氮的催化劑脫硝率在210℃時最高只達到69.8%。摻雜N后的催化劑脫氮效率得到較大提高,當鈦氮比為1:3時脫硝率在180℃和210℃時分別可以達到99.7%和99.4%。當鈦氮比超過1:3時,催化劑脫硝效率開始下降,因此最佳鈦氮比為1:3。

2.1.2 不同煅燒溫度對脫硝率的影響

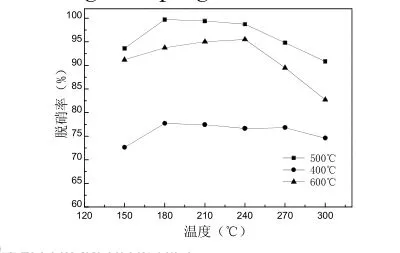

本實驗選用不同鍛燒溫度(400℃、500℃、600℃)的摻氮TiO2作為載體負載Mn、Cu、Ce以后的脫硝效率,結果如圖3所示,在500℃下煅燒的催化劑催化效果比其他鍛燒溫度的催化劑催化效果更佳。

圖1 不同摻氮量對脫硝效率的影響Fig.1 Effects of different nitrogen doping amount on the denitration efficiency

圖2 不同煅燒溫度對脫硝率的影響Fig.2 Effect of different calcination temperature on the denitrification rate

2.2 氮摻雜狀態

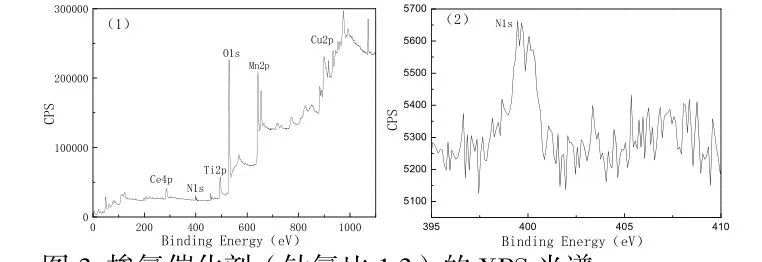

通過XPS表征研究N摻雜對催化劑表面元素性質的影響,本實驗對摻氮催化劑(鈦氮比1:3)和未摻雜催化劑進行XPS表征。其中摻氮催化劑的光電子能譜如圖3所示。XPS測試表明,Ti2p1/2與Ti2p3/2的結合能分別為464.2、458.53eV,與未摻氮中Ti2p1/2與Ti2p3/2的結合能464.4、458.65eV相比結合能均向低場發生移動,這意味著Ti原子周圍電子密度增加,從圖3(1)中可以明顯看到Nls峰的存在.將圖3(1)中的Nls峰放大得到圖3(2)。由圖3(2)可知,Nls的結合能峰位于399.45ev處。根據研究可知,在397~400eV范圍內出現的峰能表明N原子以Ti-N鍵的形式存在于TiO2中,所以N摻雜進入了TiO2晶格,而不是吸附在TiO2表面。

圖3 摻氮催化劑(鈦氮比1:3)的XPS光譜Fig.3 Nitrogen doped catalyst (titanium nitrogen ratio 1:3) XPS spectroscopy

2.3 催化劑的XRD分析

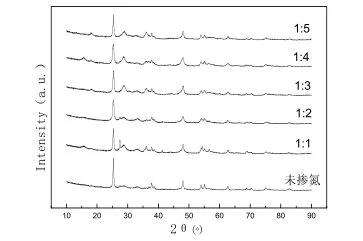

圖4為不同摻氮量催化劑的XRD圖。由圖可知,摻氮量對催化劑晶型的影響規律幾乎一致。未摻氮的催化劑只有銳鐵礦沒有出現金紅石,而摻氮催化劑中有少部分金紅石的生成。摻氮樣品的衍射峰強度比未摻氮樣品的明顯減弱,這進一步說明摻氮的過程,導致氮氧置換,引起晶格變化,從而降低了二氧化鈦的結晶度。

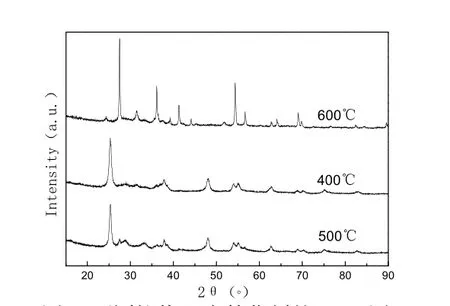

由圖5為不同煅燒溫度催化劑的XRD圖可知,鈦氮比1:3(400℃)的催化劑呈銳鈦礦相結構,結晶度不高,晶型較差;鈦氮比1:3(500℃)的催化劑晶型較好,呈銳鈦礦相并有少部分金紅石生成;鈦氮比1:3(600℃)的催化劑大部分呈金紅石相。鍛燒溫度過低,不利于催化劑表面氧空位的形成。過高則容易導致催化劑燒結,同時會導致金紅石大量生成。所以,載體在500℃下進行鍛燒的催化劑活性最佳。

圖4 不同摻氮量催化劑的XRD圖Fig.5Different nitrogen doping amount of catalyst XRD diagram

圖5 不同煅燒溫度催化劑的XRD圖Fig.6Different calcination temperature of catalyst XRD diagram

2.4 催化劑的SEM分析

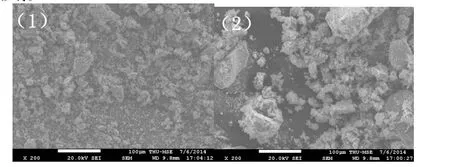

利用掃描電子顯微鏡(SEM)對摻氮前后的催化劑進行了微觀形貌的觀察和研究,摻氮(鈦氮比為1:3)和未摻氮催化劑的SEM圖譜如圖7所示。圖7為摻氮(鈦氮比為1:3)和未摻氮催化劑的SEM譜圖,放大倍數為200倍,從下圖可看出,這兩種催化劑結構均為塊狀,大小相似,這說明摻氮對催化劑的形貌特征沒有影響。

圖7 摻氮(1)與未摻氮(2)催化劑的SEM圖Fig.7Nitrogen doped (1) and non nitrogen doped (2) catalyst SEM diagram

3. 結論

1.通過對摻氮催化劑進行活性測試,發現N的加入可以提高催化劑的低溫SCR活性,當鈦氮比為1:3時催化劑活性最好,在180℃下的脫硝效率可以達到99.71%。

2.由XPS的測試結果可知,樣品成功實現了氮摻雜,N原子以Ti-N鍵的形式存在于TiO2中。

3.XRD測試表明,摻氮降低了TiO2的的結晶度,且摻氮催化劑中既存在銳鈦礦相又有少部分金紅石相的生成。

4.SEM結果表明摻氮對催化劑的形貌特征沒有影響。經N摻雜處理后的催化劑,微觀變化幅度很小。

[1]楊楠,王雪.氮氧化物污染及防治[J].環境保護與循環經濟,2010(11).

[2]賈雙燕,路濤,李曉蕓,寧獻武.選擇性催化還原煙氣脫硝技術及其在我國的應用研究 [J]. 電力環境保護. 2004(01)

[3]陳建新,張娜,李銀輝等.氮摻雜TiO2/殼聚糖復合膜吸附和光降解染料[J].化工學報,2015(9)

[4]孔德生,劉海燕,呂文華等.鈦表面二氧化鈦膜中氧空位點缺陷傳輸性能的電化學研究[J].電化學,2009(03)

[5]胡裕龍,劉宏芳,郭興蓬.氮摻雜二氧化鈦光催化劑的研究進展[J].硅酸鹽學報,2010(03)

TQ172

B

1007-6344(2015)12-0006-02

周昊(1985-),男(漢族),山東泰安人,中國礦業大學(北京)環境工程專業博士在讀,主要從事大氣污染控制技術和環境材料的研究。