軋機除鱗噴射閥控制系統優(yōu)化改造

韓永強

摘 要:該文主要介紹了中厚板軋制線粗軋機高壓水除磷噴射閥的工作原理,分析現有高壓水除鱗設備噴射閥存在的液壓及控制問題,針對常見的設備故障進行分析總結,通過對現有高壓水除鱗噴射閥控制系統加裝皮囊式蓄能器穩(wěn)定系統壓力,減弱噴射閥換向帶來的沖擊,改造原有電磁換向閥系統為電液換向閥控制系統,加裝節(jié)流調速閥組,有效地提高了控制系統的穩(wěn)定性,極大地減少了噴射閥控制系統的故障。

關鍵詞:噴射閥 除鱗 液壓系統

中圖分類號:TG333.4 文獻標識碼:A 文章編號:1672-3791(2015)02(c)-0023-02

高壓水除鱗系統設備分為站內和站外兩部分組成。站內為高壓水系統動力來源,主要有電機、偶合器、高壓離心泵、止回閥、最小流量閥、最低液面閥、閘閥、高壓氣水罐等主要部件組成,站外高壓水系統控制部分,主要有手動閘閥、噴射閥、集管、噴嘴等主要部件組成。高安水除鱗系統的運行決定著生產線能否正常運行,同時也對鋼板表面質量起到決定性的作用。因此,保證高壓水除鱗系統的高質量運行一直是設備管理的一個重要工作。

1 除鱗噴射閥簡介

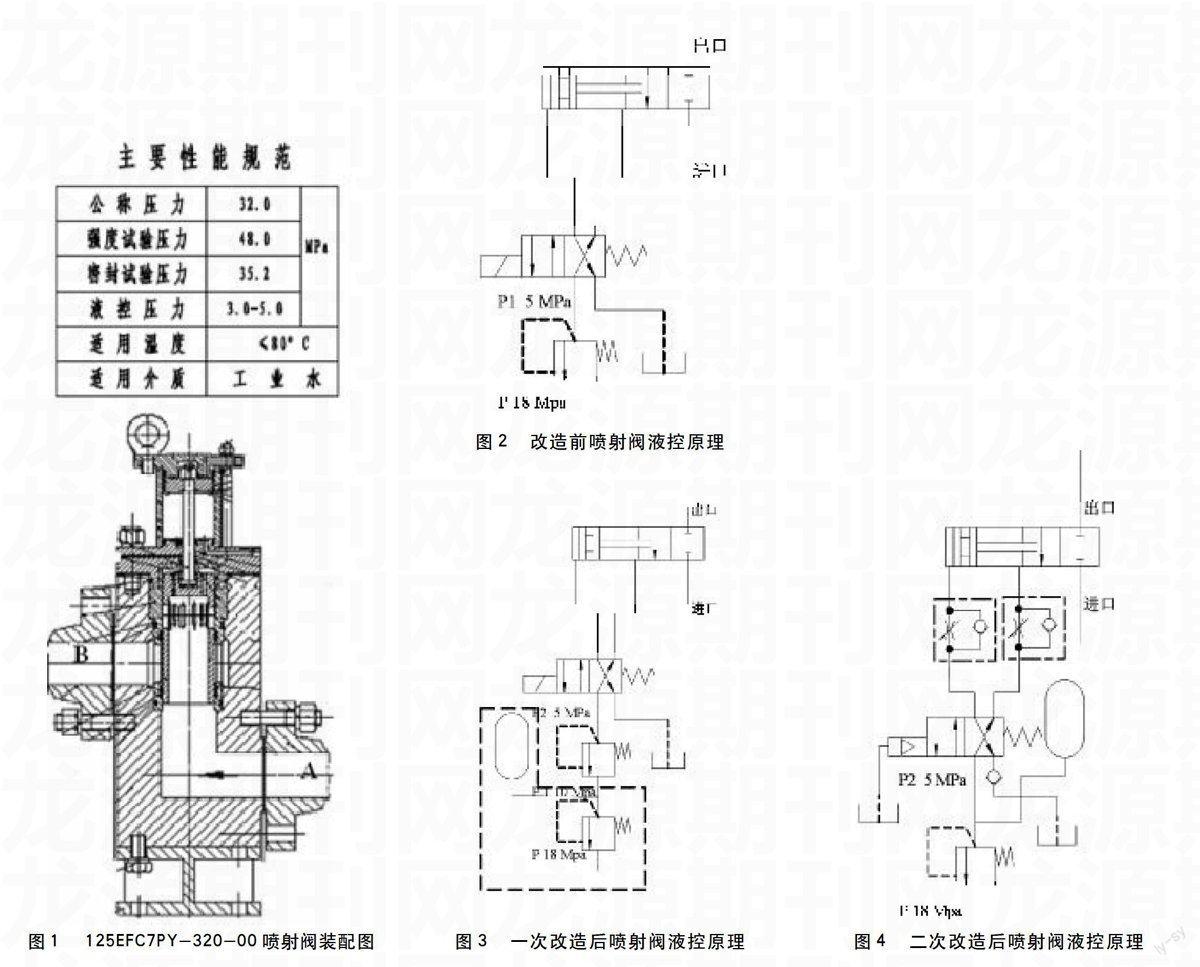

125EFC7PY-320-00噴射閥結構見圖1。噴射閥的工作原理是A作為入口,泵出口的高壓水由噴射閥A口流入主閥芯上腔,B口作為噴射閥的出口,連接除鱗集管和噴嘴。閥桿的升降是由先導液壓控制裝置來實現。這個裝置中兩位四通電磁換向閥與連接閥桿的液壓缸兩腔接通。當兩位兩通電磁閥得電時,液壓缸上腔進入5MPa高壓油,使缸內活塞帶動閥桿向下移動。當閥桿下降時,主閥芯上腔高壓水首先通過小閥口進人下腔,對管路起預充水作用。閥桿繼續(xù)下降,使主閥芯打開,高壓水通過B口流進集管,集管上的噴嘴按一定角度,將高壓水噴射到鋼板的表面,實現高壓水噴射除鱗的過程。在噴射閥每次動作中,閥桿能否準確可靠下降,是整個噴射閥工作的基本保證。125EFC7PY-320-00噴射閥的主要性能規(guī)范見表1。

2 噴射閥控制系統存在的問題及原因分析

粗軋機除鱗系統中噴射閥控制系統原理圖如下圖2所示。噴射閥的控制系統壓力取自粗軋機液壓系統,系統壓力為18MPa,經過一級減壓后,滿足噴射閥工作壓力5MPa,噴射閥先導液壓缸的動作,通過兩位四通的電磁換向閥進行操作,常態(tài)下油缸處于上升狀態(tài),噴射閥關閉,當除鱗點需要除鱗時,電磁換向閥得電,油缸活塞迅速下壓,噴射閥閥芯打開,高壓水噴出。

在日常使用過程中存在以下幾種故障。

(1)由于減壓閥減壓差為13MPa,進出口壓力變化較大,隨著噴射油缸的動作,減壓閥閥口動作頻發(fā),減壓閥很容易出現故障,主要表現為阻尼孔螺塞松脫,造成卡阻,減壓失效。

(2)由于噴射閥動作頻率較高,電磁換向閥動作頻率較高,而且電磁換向閥吸力大,換向時間短,但沖擊較大,噪聲大,系統震動較為明顯,過載時易燒毀。當減壓閥損壞時,電磁換向閥工作壓力較高,換向負載較大,造成換向閥極易損壞。

(3)由圖2可以看出整個回路沒有蓄能裝置,換向沖擊未能得到有效地緩沖,也極大地增加了液壓閥損壞的頻率。

該系統使用3年來,平均每年更換減壓閥數量平均為10個,電磁換向閥更換數量平均為10個,因控制系統故障造成的停機時間約為400min/年。

3 改進措施

3.1 一次改造后

通過對改造前液壓系統的分析及總結,決定在原有液壓系統中增加蓄能器來減少系統壓力的波動,并增加一組減壓閥來減少進出口壓差,提高減壓閥的使用壽命。改造后的液壓系統原理圖如上圖3所示。改造后控制系統穩(wěn)定性有了較大改善,系統震動明顯降低。運行一年來,換向閥及減壓閥更換頻率減少一半,同時故障時間也降低一半。

3.2 二次改造后

通過對噴射閥除鱗系統的進一步的分析及總結,決定采用電液換向閥替代電磁換向閥,為了減緩換向帶來的液壓沖擊,在液壓回路中加裝雙單向節(jié)流閥,取消原有系統的二級減壓閥。改造一年來,整個液壓系統基本沒有出現過故障,液壓閥也未曾出現過損壞,可以減少設備維修費近1萬元/年,減少故障時間近200min,按3000元/t計算,可增加產值105萬元/年,同時在一定程度上提高了設備的有效作業(yè)率,有效地保障了設備的運行。

4 結語

通過對高壓水噴射閥控制系統的不斷改造,噴射閥的故障率有效地得到了降低。在日常設備維護過程中,只要我們不斷總結經驗,分析設備故障的根本原因,很多設備故障點我們都能做到有效地克服。

參考文獻

[1] 唐安生.鞍鋼高壓水除鱗噴射閥的改進[J].冶金設備管理與維修,2005,25(3).

[2] 徐益民.電液比例控制系統分析與設計[M].北京:機械工業(yè)出版社,2005.

[3] 周士昌.液壓氣動系統設計運行禁忌470例[M].北京:機械工業(yè)出版社,2002.