內江發電廠高壩電廠循環流化床鍋爐脫硝系統改造技術

周其濤

(內江發電廠,四川 內江 641005)

工業技術

內江發電廠高壩電廠循環流化床鍋爐脫硝系統改造技術

周其濤

(內江發電廠,四川 內江 641005)

本文分析了電站鍋爐NO的形成及SNCR脫硝機理,介紹了循環流化床鍋爐的脫硝試驗,從脫硝系統方案設想、可行性分析等多角度充分論證了CFB鍋爐開展脫硝改造的可行性,為開展循環流化床鍋爐小投資短工期脫硝改造提供了有利的借鑒。

環保;CFB鍋爐;煙氣脫硝;SNCR;尿素

內江發電廠高壩電廠CFB示范電站于1996年投產運行,鍋爐為芬蘭奧斯龍公司生產的Pyroflow型410T/h常壓循環流化床鍋爐,設計工況下SO2測量保證值700mg/m3、NOx保證測量值200mg/m3、設計引風機風量2×67.26 m3/s。由于高壩電廠目前燃煤煤質完全偏離設計煤種,目前高負荷情況下鍋爐實際NOx排放濃度已最高達482mg/Nm3,已經不能夠滿足《火電廠大氣污染物排放標準》(GB13223-2011)提出的200mg/Nm3的氮氧化物排放限值,嚴重制約機組帶負荷能力,發電負荷75MW以上即容易出現NOx超標排放。

為探索高壩電廠脫硝系統的改造可行性,我廠組織實施了多次脫硝試驗。本文結合高壩電廠現有設備設施、脫硝試驗情況、借鑒部分電廠脫硝改造經驗,探討了高壩電廠循環流化床鍋爐短工期小投資進行脫硝改造的技術可行性。

一、CFB鍋爐煙氣中NOx的形成及SNCR脫硝機理

火力發電廠大氣排放主要污染物是SO2、NOx、粉塵。環境保護部《火電廠大氣污染物排放標準》(GB13223-2011)對火電廠的煙氣排放提出了更嚴格的要求,各發電企業相繼開展了煙氣脫硝的研究和試驗。

(一)CFB鍋爐NOx的生成

燃煤在鍋爐燃燒過程中生產NOx主要有三種途徑,即熱力型、快速型、及燃料型。NOx中NO約占90%,N02約占5%~10%,N20約占l%。

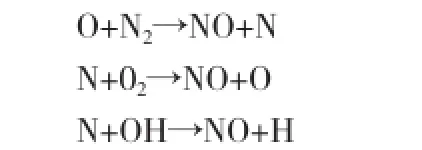

熱力型NOx的形成對溫度有很強的依賴關系,只有在高溫下化學反應才足夠快,在溫度超過1200℃時隨溫度的增加NOx 按指數規律增加:

快速型NOx是通過空氣中的氮和碳1s即可得到較好的脫硝效率。

循環流化床鍋爐的旋風分離器遠離密相區,而且溫度在脫硝反應的最佳溫度范圍內,不會出現NH3氧化問題,反應劑和煙氣混合迅速而充分,并且有效停留時間較長,使得CFB鍋爐SNCR脫硝系統的脫硝效率可以達到70%以上,是一個理想的SNCR反應劑噴入點。

4 系統安全及氨逃逸的影響

尿素不存在爆炸危險,又是無毒無害的化學制劑,所以尿素溶液系統的安全性最高,常溫下濃度15%及以下的尿素溶液不必采取額外的安全設施。

運行中噴射過量的尿素溶液,會導致氨逃逸,未反應的氨與煙氣中水蒸汽結合會導致空氣預熱器的腐蝕,同時氨氣與煙氣中的SO3反應生成硫酸氫銨,在180℃ ~200℃下呈“鼻涕”狀懸掛在空預器上,阻塞煙氣通道。但是CFB鍋爐采用爐內脫硫,煙氣中難以生成SO3,理論上是不會出現此種情況。氫原子團如CH和HCN的反應產生的,快速型NOx產生的量比起通過其他機理產生的NOx一般情況下要小得多。

燃料型NOx是煤燃燒時產生的NOx的主要來源。煤燃燒時約75%~90%的NOx是燃料型NOx。

循環流化床鍋爐的NOx排放比起傳統的煤粉爐要低很多。一是循環流化床鍋爐一般控制床溫在870℃左右,其它爐型(特別是煤粉爐)的燃燒溫度要達到1200℃及以上。二是循環流化床鍋爐設計采用一二次風分級燃燒技術也有效地抑制了NOx的生成。因此,在循環流化床鍋爐中產生的熱力型和快速型NOx非常少,主要是燃料型NOx,約占90%以上。

(二)SNCR脫硝機理

1 尿素溶液脫硝的化學反應

SNCR脫除NOx技術是把含有NHx基的還原劑(如氨氣、氨水或者尿素等)噴入鍋爐溫度為800℃~1100℃的區域,該還原劑迅速熱分解成NHx和其它副產物,隨后NHx與煙氣中的NOx進行SNCR反應而生成N2。

采用尿素作為還原劑還原NOx的主要化學反應為:

NO2性能穩定,還原反應緩慢,在SNCR脫硝系統中很難除去,因此,一般僅考慮NO的還原反應。

2 脫硝溫度

大量的試驗研究和工程實踐證明,SNCR脫硝技術對反應溫度非常敏感。隨著反應溫度降低,脫硝反應速度降低,使大量反應劑來不及參與反應,既降低脫硝效率,又增加反應劑逃逸量。反應溫度過高,當溫度高于1100℃時,NH3的氧化反應速度超過還原反應,造成NOx排放濃度超標。試驗研究結果表明,NHx基的還原劑(尿素等)噴入鍋爐溫度為800℃~1100℃的區域,該還原劑迅速熱分解成NHx和其它副產物,隨后NHx與煙氣中的NOx進行SNCR反應而生成N2。800℃~1100℃的溫度區域為最佳尿素噴入點。

3 脫硝反應時間

煙氣和脫硝反應劑在極短時間內得到充分混合是保證SNCR達到理想脫硝效率、減少還原劑逃逸的關鍵因素之一。對于CFB鍋爐,高溫旋風分離器入口速度一般為20m/s~30m/s,分離器筒體直徑約6m~7m,中心筒直徑約3m,煙氣在旋風分離器內停留時間約2.5s~3.5s。根據試驗和工程實際可知,煙氣停留時間大于

圖1

圖2

二、內江發電廠410T/h CFB鍋爐脫硝試驗

為探索該電廠410t/h循環流化床鍋爐CFB煙氣脫硝的可行性,2015年5月~8月先后在鍋爐給煤線加入尿素顆粒、脫硝添加劑,在旋風分離器進口加入尿素顆粒、噴入尿素液等試驗。

試驗證明,在旋風分離器進口噴入尿素液,能有效降低煙氣中NOx含量。本次試驗分兩階段進行:第一階段探索負荷(發電65MW)下尿素溶液的脫硝效率及最佳尿素濃度;第二階探索NOx達標排放情況下機組最大發電負荷。

1 第一階段(2015年8月5日,15∶45~19∶30)

試驗開始前一段時間(9∶00~11∶00)機組發電負荷61MW、NOx排放濃度173mg/Nm3,機組各運行參數如圖1所示。

15∶45實驗開始,尿素溶液初始濃度30%,噴入后煙氣中NOx濃度由158mg/Nm3驟降至79mg/Nm3,并一直維持在90mg/Nm3以內運行;16∶40~18∶25處理煙氣分析儀故障;18∶35尿素溶液濃度配至15%,噴入后NOx濃度由115mg/Nm3驟降至55mg/Nm3(如圖2所示),其余各參數保持不變。19∶30試驗結束。

第一階段試驗表明機組發電負荷65MW以內時,噴入15%的尿素溶液脫硝效率可達50%。

2 第二階段(2015年8月6日 10∶23-14∶35)

10∶23試驗開始,(發電負荷70MW)尿素溶液濃度為15%,逐漸升高機組負荷。11∶33負荷升至發電75MW、NOx濃度184mg/Nm3,之后NOx出現超標現象;隨即開始逐漸降低負荷,13∶45負荷降至發電69MW、NOx降至158mg/Nm3,維持負荷穩定,觀察NOx排放情況;14∶00暫停噴入尿素溶液,此時NOX濃度驟升至266mg/Nm3;14∶05恢復噴入尿素溶液后NOx濃度又驟降至189mg/Nm3,通過調整后一直維持在170mg/Nm3內。試驗結束時(停止噴尿素液)NOx出現超標排放,繼續降負荷至發電65MW并加強鍋爐調整后機組逐漸恢復正常運行。

(三)試驗結論

1 通過向鍋爐旋風分離器進口煙道噴入適當濃度的尿素溶液能迅速降低NOx排放濃度,有利于提高機組帶負荷能力。

2 機組發電負荷65MW時,噴入15%的尿素溶液脫硝效率可達50%。

3 現有試驗設備及現有煤質情況下,#機組負荷最高能達到發電負荷75MW,脫硝效率30%。

4 由于本次試驗是采用臨時設施且旋風分離器進口煙道噴槍單側各只1支,因此噴入尿素溶液覆蓋煙道的面積較小(約20%)。若增加尿素溶液覆蓋煙道的面積,有望進一步提高機組脫硝效率和機組帶負荷能力。

三、高壩電廠CFB鍋爐脫硝系統改造方案設想

該電廠脫硝試驗表明,在鍋爐旋風分離器進口噴入適當濃度的尿素溶液可以降低NOx的排放。本著投資省、系統安全、工期短、見效快的原則,進行技術改造論證和方案設計,可以實施脫硝系統的改造。

(一)計算依據

1 煙氣量

高壩電廠#11機組設計工況最大煙氣量380160Nm3/h,運行近20年來,空預器堵管率增加,煙道等漏風增大,方案設計取煙氣量400000Nm3/h。

2 NOx原始濃度

鍋爐設計工況NO濃度實測保證值200mg/m3,折算為NOx濃度為200×1.533=306.6mg/m3,按照目前鍋爐漏風情況(煙囪入口氧量8.5%),折算到標態、干基、6%O2折算到標準值為306.6× (21-6)/(21-8.5)=344mg/Nm3。方案設計按照NOx原始濃度400mg/Nm3作為設計依據。

3 系統容量

由于高壩電廠#11機組一般帶調峰負荷,在枯水期及酷暑階段,用電早高峰(07∶00)至晚高峰(23∶00)帶較高負荷運行,其余時段一般帶60%~70%負荷運行。方案設計按照設計工況,合理利用現有場地,本著節約投資的原則,尿素溶液儲存罐的容量按照早高峰至晚高峰的16個小時計算。

(二)系統工藝流程設想

1 脫硝系統工藝流程

本方案設計采用制備15%的尿素溶液儲存于2臺尿素溶液罐(一臺制備、一臺運行),通過噴射泵經Φ38×3的304不銹鋼管進入鍋爐28m層,經計量、均流后,分別通過Φ27×3的304不銹鋼管進入鍋爐甲乙側旋風分離器進口平臺,均流后進入布置于旋風分離器進口的10只噴槍,后經壓縮空氣霧化后噴入鍋爐。

2 系統控制方案

脫硝系統熱工控制方案是在DCS系統CRT畫面中加入整個脫硝生產過程的全程監視及控制。運行人員可實時根據CEMS系統中NOx的排放情況,適時調整尿素溶液加入量,以及脫硝噴槍的運行方式,以控制煙氣中NOx的排放。

(三)環保及經濟效益分析

1 環保效益

本方案實施后,能滿足機組高負荷下NOx的達標排放,提高發電機組的負荷率,并可以根據排放情況實時合理投停SNCR脫硝系統。

2 經濟效益

(1)系統運行成本:年運行成本約130萬元。

脫硝系統運行時,小時成本860元/h(脫硝系統投運時每小時消耗尿素、除鹽水、電費等成本)。機組年運行小時數按照3000h計算,脫硝系統投運時間按1500小時計算(按照低負荷時不投脫硝系統,75%負荷以上投入脫硝系統計算運行成本)。

(2)人工成本約20萬。

(3)投資成本:本方案投資約204萬元。

合計成本354萬元。

(4)收益估算。發電邊際貢獻約0.15元/kWh,改造后可提高機組負荷,按照年增加負荷小時數1500h、增加負荷15MW計算,可增加收入337萬元。

一年左右即可收回投資。

(四)風險分析

1 由于電廠燃煤煤種復雜,運行調整有較大困難,對NOx的達標排放存在一定的不確定因素。

2 方案設想采用的煙氣量為設計煤種煙氣量,并做適當調整,沒有實測各種煤質情況下100%負荷時的煙氣量,計算上可能存在偏差。

3 方案設想采用的NOx原始濃度為鍋爐設計控制濃度的折算值,并做適當調整,沒有實測各種煤質情況下100%負荷時的NOx原始濃度,計算上可能存在偏差。

4 由于煤種變化,SO2的排放也將制約機組帶負荷能力,經濟分析中沒有考慮,機組負荷可能受到SO2排放的制約。

5 尿素溶液濃度10%、20%的結晶溫度為0℃。為減少投資費用,方案設計未考慮伴熱裝置,在極端氣候條件下,可能會出現尿素溶液的結晶,對運行產生影響。

結論

目前,循環流化床鍋爐雖然采用低溫燃燒、分級燃燒技術等,有效的降低了煙氣中NOx的排放,但是仍然不能滿足《火電廠大氣污染物排放標準》(GB13223-2011)提出的要求。煙氣中NOx的排放已經嚴重制約機組帶負荷能力,國內部分循環流化床鍋爐已經實施了脫硝系統的改造,但是投資大,工期長,投資回報周期長。

內江發電廠高壩電廠CFB鍋爐,通過簡易的脫硝試驗驗證了脫硝改造的技術可能性。本文借鑒部分電廠成功改造經驗,結合電廠實施的簡易脫硝試驗,利用目前現有設施,綜合分析諸方面因素,論證了以小投資,短工期、高收益實現循環流化床鍋爐脫硝系統改造的可行性。

[1]王中,王穎.火電廠煙氣脫硝技術探討[J].吉林電力,2015(06).

[2]陳杭君,趙華,丁經緯.火電廠煙氣脫硝技術介紹[J].熱力發電,2005(02).

[3]趙全中,田衛兵.火電廠煙氣脫硝技術介紹[J].內蒙古電力技術,2008:26 (04).

[4]內江發電廠.奧斯龍公司循環流化床鍋爐運行和維護手冊[Z].

[5]內江發電廠.100MW機組鍋爐運行規程[S].

[6]內江發電廠.100MW機組鍋爐檢修規程[S].

X701

A