根本原因分析的研究——常用根本原因分析工具和方法的比較

徐煒辰

( 香港理工大學工程學院,香港 999077)

0 引言

根本原因分析(Root Cause Analysis)作為事故調查的重要方法,目的是分析和消除事故的根本原因,以及提出改正和預防的措施,防止同類或類似事故再次發生。此外,從長期來看,確定事故的根本原因有助于系統的改善,減少運營、維護的費用,從而降低生產成本。

根本原因分析法多被用于調查生產相關的復雜關鍵事故或風險,以及重復發生的事故,也包括未遂事故(Near Miss)[1]。根本原因分析的工具和方法較多,了解和選用符合企業情況的合適的根本原因分析工具或方法很重要。因此,對常用的幾種根本原因分析的工具和方法進行比較很有必要。

1 根本原因分析的過程

1.1 總則

(1)根本原因分析的目標是尋找技術和管理層面的原因,而不是任何人為失誤 (Human Error)。因此,在根本原因分析過程中,不應對任何人員進行追責。

(2)根本原因分析不應只關注事故產生的明顯現象,而需要消除、改正根本原因,并確定預防的措施。

(3)對于同一事故,可能存在多個根本原因。

(4)為保證根本原因分析有效地被執行,企業有責任系統、定量地以文件的形式確定并管理其過程。

1.2 根本原因分析的基本過程

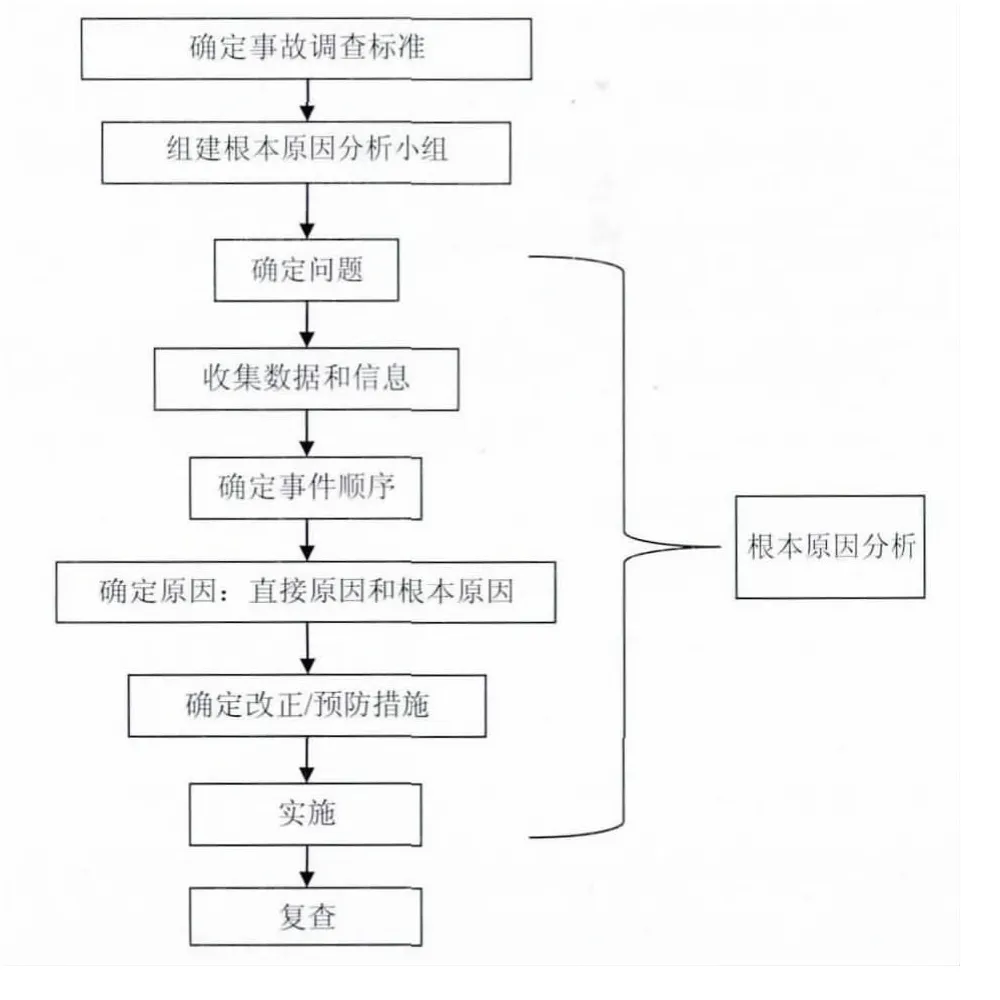

執行有效的根本原因分析的9 個基本步驟。如圖1 所示。

圖1 根本原因分析基本過程

1.2.1 確定事故調查標準

企業有責任在其規章制度中確定根本原因分析法的流程以及正規事故調查標準。以確保正確的事故調查能夠被有效地執行。當故障、風險、事故超過了企業設定的正規事故調查標準時,根本原因分析就應該被采用。

正規事故調查標準范例如下:

(1)導致多個損失工時,甚至重大傷亡的事故。

(2)導致計劃外的開支(人工、材料、服務費用)超過xxx 元的生產故障。

(3)對安全、健康、環保(Safety,Health,Environment)產生重大影響的事故。

1.2.2 組建調查小組

在執行根本原因分析之前,應該組建一支包括經過培訓的根本原因分析調查員、事故相關領域專業人員(企業內或外聘)、維修員或操作員(如適用)的調查小組。

1.2.3 確定問題

根本原因分析的執行質量取決于確定問題的質量。當問題被準確地確定時,根本原因分析才能被成功地執行,一個好的問題陳述應該是簡潔易懂的。

1.2.4 收集數據和信息

收集數據和信息的目的是量化和確定事故/故障。環境數據、現場照片、目擊者證詞(如適用)等都應該被收集并記錄。數據和信息收集完成后,對于事故應該有宏觀的認識。

1.2.5 確定事件順序

事故都是由一系列事件產生的。根本原因分析調查員需組織分析收集到的數據、信息,找到事故/故障發生的事件順序。

1.2.6 確定原因:直接原因和根本原因

在根本原因分析的過程中,使用收集到的數據、信息,建立因果鏈,確定直接原因和根本原因。直接原因是因果鏈中的第一項,即直接導致事故/故障的原因。根本原因是事故產生的最基礎原因,即消除根本原因就能夠避免事故的發生。

1.2.7 確定改正/預防措施

確定根本原因后,需要確認改正/預防措施,以此消除已經確定的根本原因,防止事故的重復發生。

1.2.8 實施

根本原因分析的過程在實施了改正/預防措施后正式結束。根本原因分析調查員應遵循預先制定的時間表完成事故調查。

1.2.9 復查

在根本原因分析過程結束一段時間后,企業應該組織相關人員進行復查,評估改正/預防措施的實施情況,以及其對于事故根本原因的消除所產生的作用。

2 幾種常用根本原因分析工具和方法

2.1 五問法(工具)

五問法(5Whys)是一種常見的頭腦風暴分析方法[2]。該方法作為最簡單的根本原因分析方法,通過反復地提出問題來確定事故的根本原因。五問法的原理是:基于前一個問題的答案,提出問題以獲取信息,當得到答案后不能再通過提出問題獲取更多信息時,就能夠根據此答案確定根本原因。該方法通過建立不斷深入的因果關系來確定根本原因,它的有效使用需要基于調查員對于事故/故障的經驗。

五問法的簡單范例:一個簡單的電動機、開關、電池電路。

問題描述:電動機不工作。

第一個為什么:為什么電路中沒有電能?

第二個為什么:為什么開關斷路?

第三個為什么:為什么開關被腐蝕?

第四個為什么:為什么缺乏保養和維護?

第五個為什么:為什么未預先制訂保養和維護計劃(根本原因)?

2.2 魚骨圖(工具)

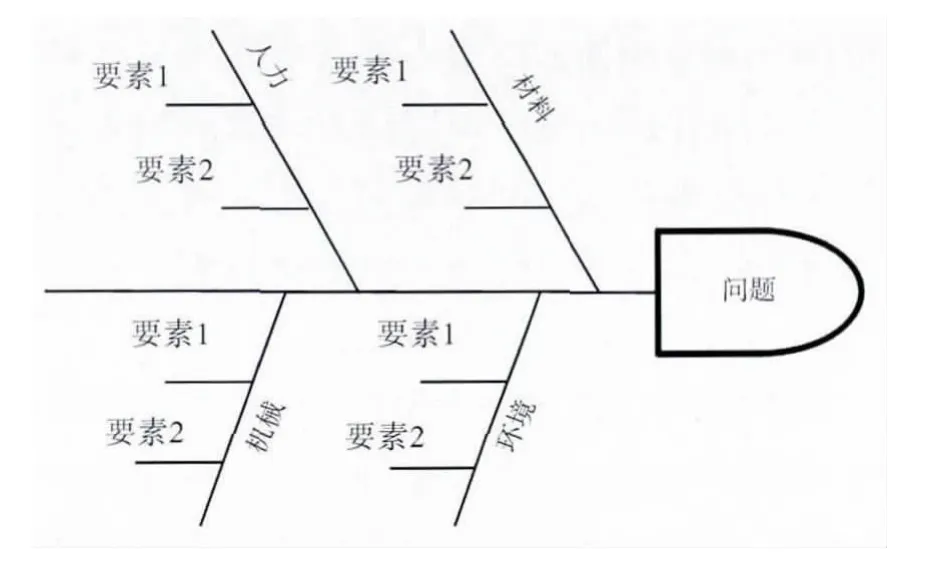

魚骨圖分析法(Fishbone diagram),又被稱為石川圖(Ishikawa diagram),該方法用來合并、總結跨層面的因果關系[3]。魚骨圖法在很多企業中被廣泛地使用。根據問題的不同情況,從不同的功能領域進行分析(如人力、環境、材料等),它能確定所有可能影響事故的潛在過程和因素。其分析流程如圖2 所示,魚骨的頭部標示需要調查的問題,魚骨的每一條分支,則標示不同的層面。

圖2 魚骨圖

2.2 變更分析(方法)

變更分析(Change Analysis)是一種多步驟的根本原因方法,該方法主要分析和比較在相同的條件下,發生問題和不發生問題所產生的不同[4]。該方法要求比較兩種情況在時間、地點、人員、方式等層面所產生的不同,由此推論出根本原因,即為何產生了不同。

2.4 故障樹分析法(方法)

故障樹分析法(Fault Tree analysis)是一種定量的從事故結果到原因在工程系統中尋找事故根本原因的方法。該方法在工程設計階段的使用較為常見,能夠有效地尋找根本原因和事故之間的事件關系。事故(或可能發生的事故)在圖表的最頂端,被稱為“頂上事件”,從上至下地分析與事故有關的原因,這些原因被稱為“中間原因”,直至無法從原因中再向下分析出更深層的原因,這些原因稱為“根本原因”。故障樹分析法中的原因的因果關系通過邏輯門來連接(如“與門”和“或門”等)。這些原因通過邏輯門連接起來之后,能夠得到一個像倒置的樹的圖表,如圖3 所示。故障樹分析法既可以用于定性分析,又可以用于定量分析。

2.5 事件和因果鏈(方法)

事件和因果鏈分析法 (Event and Causal Factor Charting)可用于確定一系列導致事故發生的事件以及其相應的原因[5]。通過將事件和原因清晰地整合在一條時間線上,該方法能夠有效地分析調查復雜問題,將復雜的問題中的所有事件從頭至尾的邏輯關系明確地展示,并且將事件和其對應原因結合在一起,如圖4 所示。

2.6 邏輯樹分析法(方法)

邏輯樹分析法(Logic Tree Analysis)經常與事件和因果鏈一起使用,不同商業機構使用的邏輯樹分析法名稱各有不同,例如,ABS Consulting的根本原因地圖(Root Cause Map)。該方法通過收集大量的數據,將事故/故障預先分為不同的種類,每個種類的事故/故障都有各自的預先確定的原因列表,通過對問題的分析討論,從列表中選擇最合適的原因,即為“根本原因”[6]。

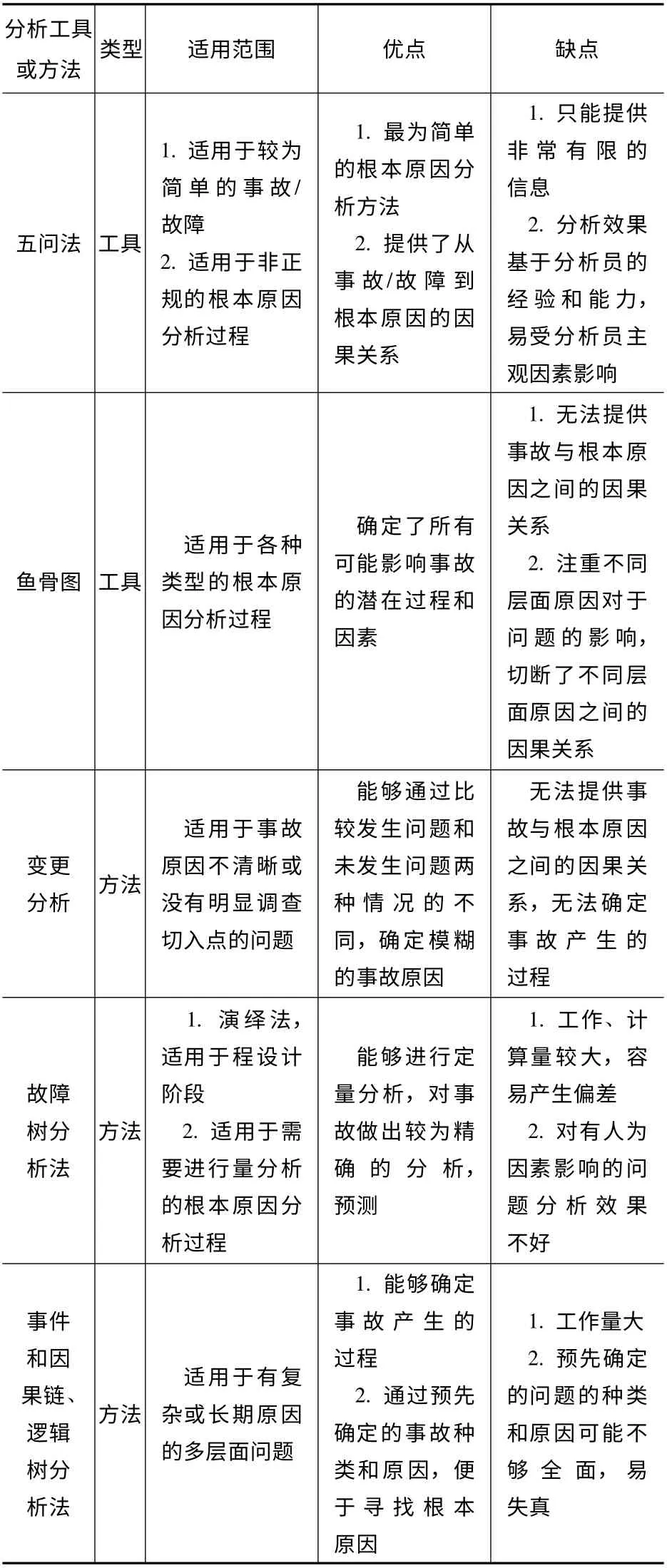

3 幾種常用根本原因分析工具和方法的比較

3.1 工具和方法的區別

根本原因分析工具和方法的區別在于:根本原因分析工具主要研究分析單一的現象或者情況,而根本原因分析方法則有較為復雜的步驟和過程,能夠有效分析解決復雜問題,尤其是多階段問題。

3.2 工具和方法的比較

上述6 種方法在根本原因分析的過程中較為常用,它們的適用范圍及優缺點如表1 所示。

表1 五種常用根本原因分析方法的比較

4 結語

工程系統中產生的事故/故障反映了技術和管理兩方面的問題,盡管不能要求在項目管理過程中不產生任何問題,但應該有效開展根本原因分析工作,避免同類問題重復發生。我國的根本原因分析工作在項目管理中開展得較晚,應用也不廣泛,與發達國家差距較大。

根本原因分析過程從確定事故調查標準開始,到確定問題,收集數據和信息,確定事件順序,最后確定直接原因和根本原因,確定和實施改正/預防措施,復查,完整、專業、有效的根本原因分析過程為企業從根本上減輕事故隱患乃至消除事故隱患提供了系統性的幫助。企業根據自身情況,對幾種常用的分析工具和方法進行比較并選擇合適的工具和方法,能夠有效地提高項目的管理效率。

[1] The Institute of Asset Management. PAS 55-2:2008 Asset Management [S]. British Standards Institution,2008.

[2] D L Gano.Comparison of Common Root Cause Analysis Tools and Methods [M] // D L Gano.Apollo Root Cause Analysis:A New Way of Thinking.WA:Apollonian Publications,2007.

[3] D L Ransom.A Practical Guideline for A Successful Root Cause Failure Analysis [M] // J Burnett.Proceedings of the Thirty-Seventh Turbomachinery Symposium.Texas: Turbomachinery Laboratory,2007.

[4] D Mahto,A Kumar.Application of root cause analysis in improvement of product quality and productivity [J].Journal of Industrial Engineering and Management,2008 ,1 (2):16-53.

[5] North American Electric Reliability Corporation. Cause Analysis Methods for NERC,Regional Entities,and Registered Entities[R]. Atlanta:NERC,2011.

[6] L N Vanden Heuvel,D K Lorenzo,et al. Root Cause Analysis Handbook:A Guide to Efficient and Effective Incident Investigation [M] .3rd ed. Brookfield:Rothstein Associates Inc. ,2008. PMT