微泡吸收技術處理丙酮廢氣

張小波,李琰君,沈紹傳,贠軍賢,姚克儉

(浙江工業大學化學工程學院,綠色化學合成技術國家重點實驗室培育基地,浙江 杭州 310032)

工業有機廢氣是造成大氣污染的重要原因之一,其處理不易。傳統化學處理方法如燃燒、化學催化等易產生二次污染;物理方法如吸附、冷凝、液體吸收等由于可回用,在工業上應用較為廣泛。

微泡吸收廢氣是將有機廢氣通入微泡發生裝置,在吸收液中形成廢氣微氣泡,由于微氣泡具有氣液接觸面積大、氣體傳質速率快、液體中停留時間較長等優點,微氣泡中的可溶組分迅速向吸收劑傳遞并被吸收,在有機廢氣處理中有一定的應用價值。Muroyama 等[1-2]以水吸收直徑50mm 低氣速氧氣微氣泡,結果表明低速微氧氣泡在吸收過程中傳質阻力小,吸收率高;而直徑較大的普通氣泡吸收過程中存在氣液相平衡關系,液膜阻力大,吸收率受到一定限制,吸收效率偏低。范軼等[3]以微孔板分布器產生微氣泡,處理含有苯酚、丙酮、氫過氧化物的廢水,實驗測得氣含率是一般傳統工藝的2倍,能夠在更短時間內處理廢水中80%降解的物質。Liu 等[4]對比傳統氣泡與微氣泡處理染料廢水的效果發現,幾十微米的微氣泡在溶液中具有很長的停留時間,數密度大,傳質系數是傳統氣泡的1.5 倍,對廢水中顏料和油污的處理效果分別是傳統氣泡的2.1 倍和1.4 倍。徐振華等[5]利用金屬微孔管制造微氣泡,在壓力為0.1MPa 就能生成20~70μm 的微氣泡,而傳統氣泡法需要0.3MPa的壓力,懸浮物的去除率可達到87.75%。Chu 等[6]利用臭氧微氣泡處理印染廢水,產生的微氣泡直徑低于58μm,在氣流量在低于0.5L/min 時,傳質效率是傳統氣泡工藝的1.8 倍,有機物去除率為1.3 倍。

1 實 驗

1.1 實驗設備

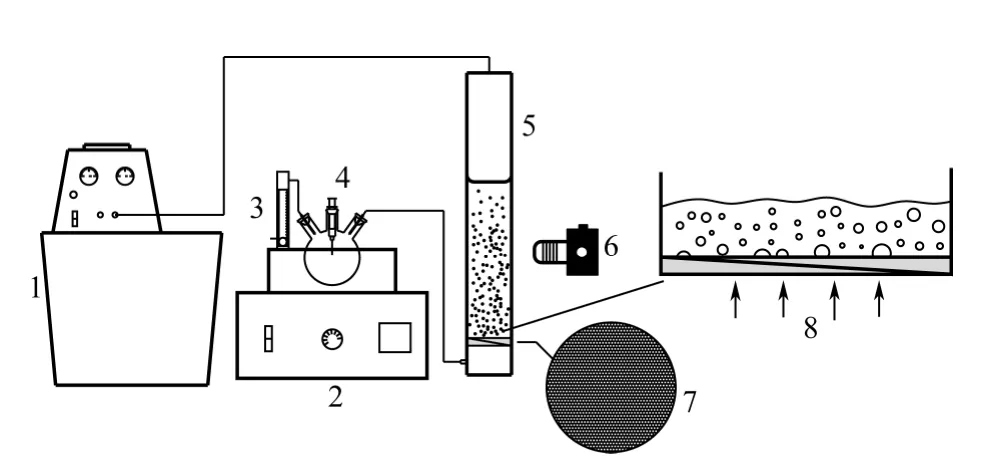

實驗裝置如圖1 所示。Ultrospec 3300 pro 紫外/可見光分光光度,GE Healthcare;TS1000ME 高速動態記錄儀,Fastec Imaging;LZB-15 轉子流量計,常州熱工儀表廠;DF-101S 恒溫加熱磁力攪拌器,鞏義市英峪予華儀器廠;SHB-ⅢA 循環水式多用真空泵,河南省太康科教器材廠;自制微氣泡吸收裝置,內徑50 mm、高580 mm 的圓柱,圓柱底端內置多孔微孔板,孔徑大小3~4μm。

圖1 實驗裝置圖

1.2 實驗方法

將水浴溫度維持在60℃,打開真空泵抽氣,維持壓力不變,整個系統處于負壓下,將空氣倒吸進裝有300g 水的吸收裝置中,氣體通過多孔微孔板后在水中產生大量的氣泡。在系統處于穩定狀態之后,微量注射器將丙酮緩慢注射出針尖,由于丙酮易揮發,在60℃下瞬間揮發成氣態,與空氣組成混合氣體,經過多孔微孔板在水中形成空氣-丙酮的混合氣體微氣泡,微氣泡在上升過程中丙酮被水吸收。調節轉子流量計,使氣流量為 0.6~1.4L/min,控制注射器推動的速度,使混合氣體中丙酮質量濃度ra 在(7.80~1.56)×10-3kg/m3。實驗過程中,由于改變空氣的氣流量會造成真空表壓力的變化,但變化并不大,故本實驗中的真空度是平均值。水溫為25℃,真空度為0.01MPa。

水中產生的微氣泡通過高速動態記錄儀拍攝,微氣泡的直徑分布是在同一個液面高度下隨機統計100 個微氣泡得到;水中丙酮的濃度Ca采用紫外/可見光分光光度計測量丙酮在水中的吸光度得到;表觀氣速Ug是通過計算氣流量與吸收裝置內徑截面積的比值得到。

2 結果與討論

2.1 丙酮濃度對于微氣泡的影響

測量了純水及丙酮水溶液中微氣泡直徑大小及分布。圖2(a)是純水中表觀氣速為10.2m/s 時微氣泡的圖像,其平均直徑在1000mm 以上,直徑較大。圖2(b)~(d)分別為水中丙酮質量分數(下文簡稱濃度)為 1%、2%、3%時,相同表觀氣速(10.2m/s)下微氣泡群的圖像。可見,表觀氣速一定時,氣泡直徑隨著水中丙酮濃度的增大而明顯降低,且數量急劇增多,形成大量微氣泡。這是由于丙酮的稀溶液的性質(表面張力、黏度等)與水相比有差異明顯,隨著丙酮濃度增大,微氣泡更易從微孔板孔隙中脫離形成更小的微氣泡,直徑逐漸降低,數量增多。Kazakis 等[7]測量了不同低濃度有機溶液中微氣泡的直徑,發現其隨著溶液濃度的增大而降低,與本實驗相符。同時,對比圖2(a)與2(b)~(d)可見,溶液性質對微氣泡直徑大小的影響很明顯。

圖2 表觀氣速為10.2m/s 時純水、1%、2%及3%丙酮濃度條件下的微氣泡圖

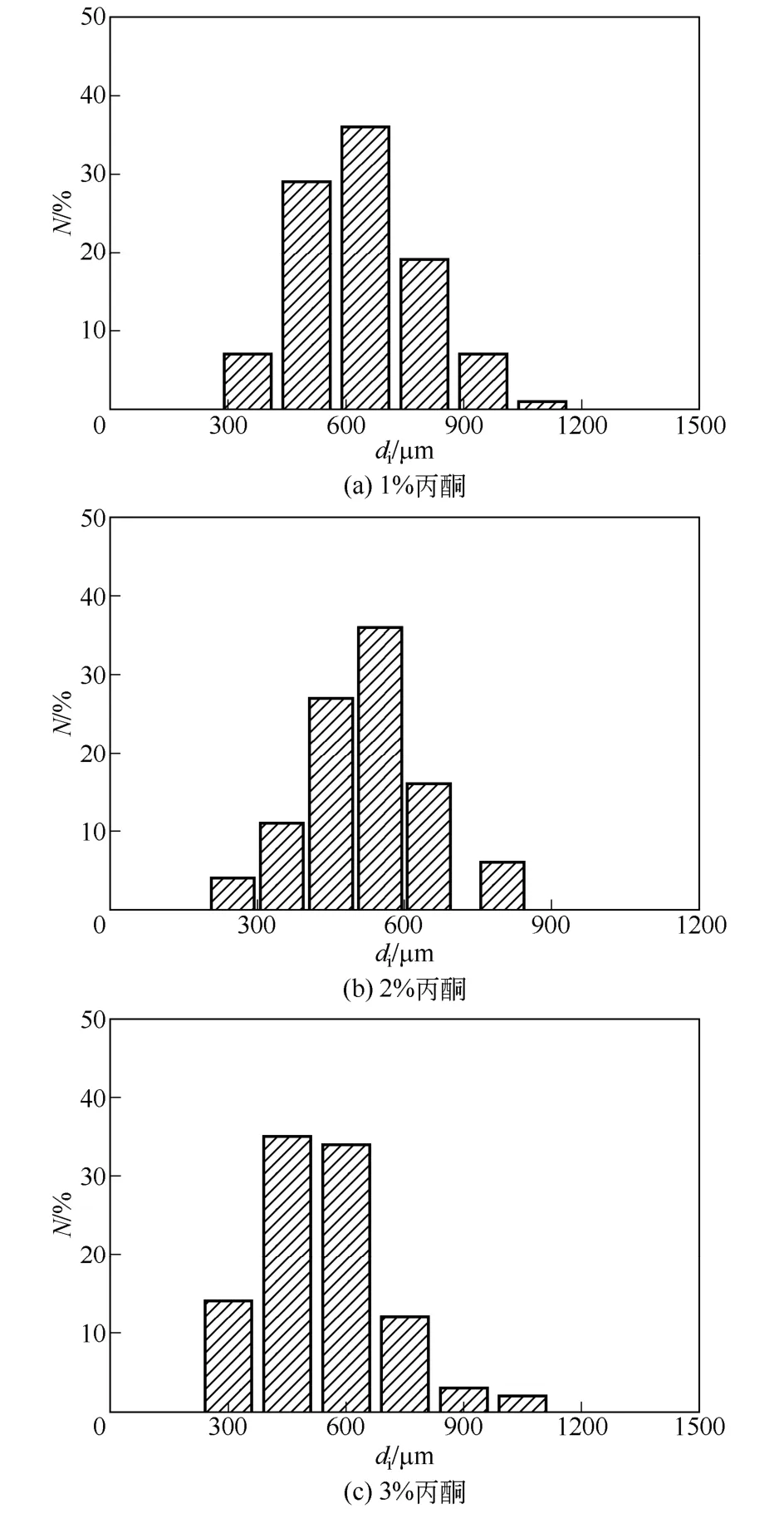

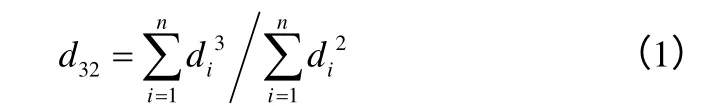

圖3(a)~(c)分別為圖2(b)~(d)對應的微氣泡直分布,可以看出,隨著丙酮濃度的增大,微氣泡直徑趨于更小,1%時集中在400~700μm 范圍,2%時集中在300~600mm 范圍,3%時集中在300~500μm范圍,根據Sauter 平均直徑計算公式[式(1)][8]對微氣泡的平均直徑進行計算,當丙酮濃度分別為1%、2%和 3%時,微氣泡的平均直徑分別為647μm、525μm 和509μm。可見,隨丙酮濃度的增高,微氣泡的平均直徑逐漸降低。

圖3 表觀氣速為10.2 m/s 時丙酮濃度分別為1%和2%及3%條件下的微氣泡直徑分布

2.2 表觀氣速對微氣泡的影響

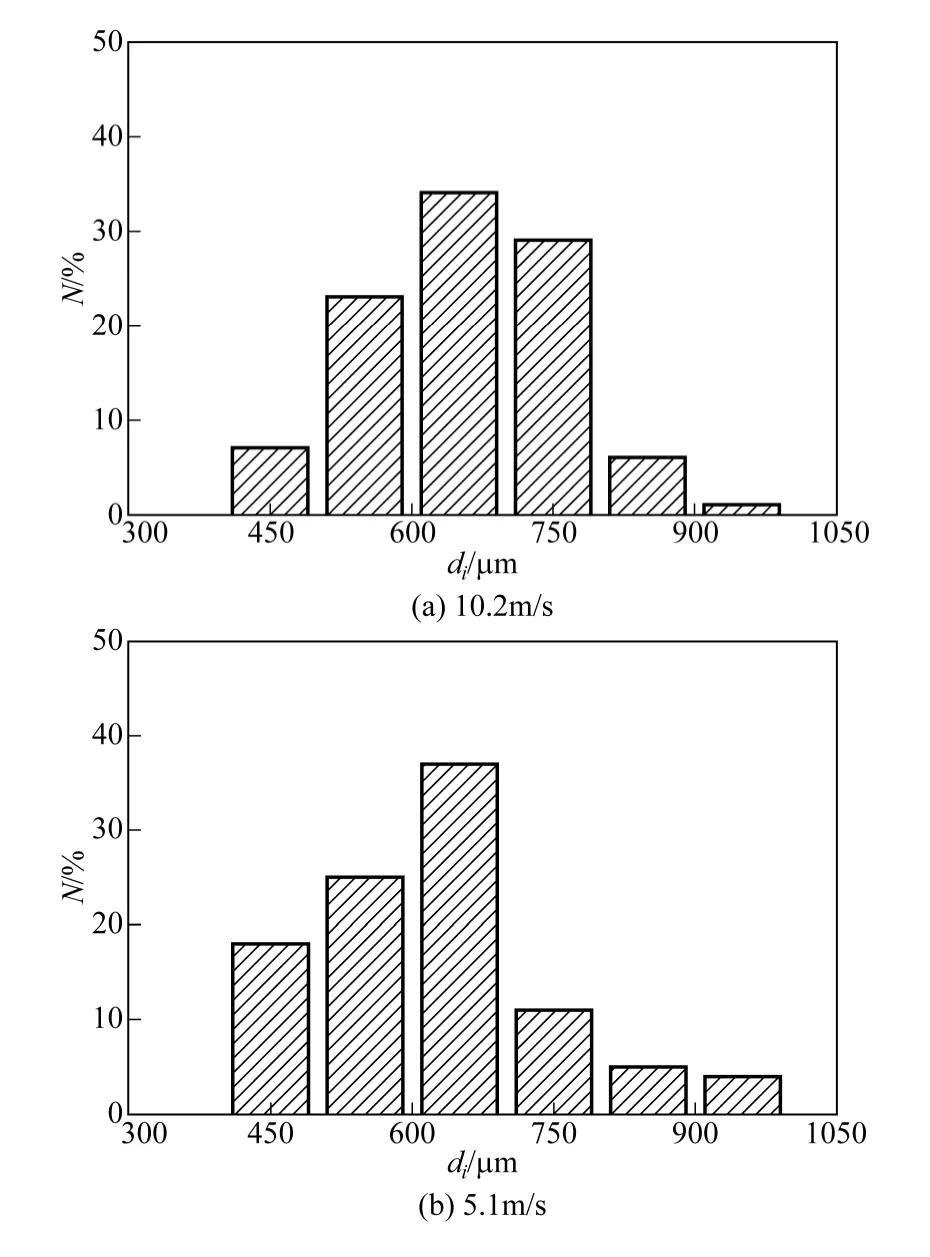

實驗過程中發現,表觀氣速對微氣泡具有一定的影響。圖4 為水中丙酮濃度為0.27%、表觀流速為10.2m/s 和5.1m/s 時的微氣泡群圖片,圖5 為微氣泡的直徑分布圖。

經計算,兩個表觀氣速下Sauter 平均直徑分別為642.8μm 和663.5μm。可以看出,微氣泡平均直徑隨表觀流速的增大而降低,但數量增加很多,這是因為表觀流速的增大使得微氣泡能更快從微孔板中脫離,微氣泡之間的聚并減少;同時,微孔板孔口氣液擾動更加劇烈,容易生成更小的微氣泡,故增大表觀氣速會使得微氣泡平均直徑減小。

2.3 表觀氣速對吸收率的影響

圖4 0.27%丙酮溶液中不同表觀氣速時的微氣泡圖

圖5 0.27%丙酮溶液中不同表觀氣速時的微氣泡直徑分布

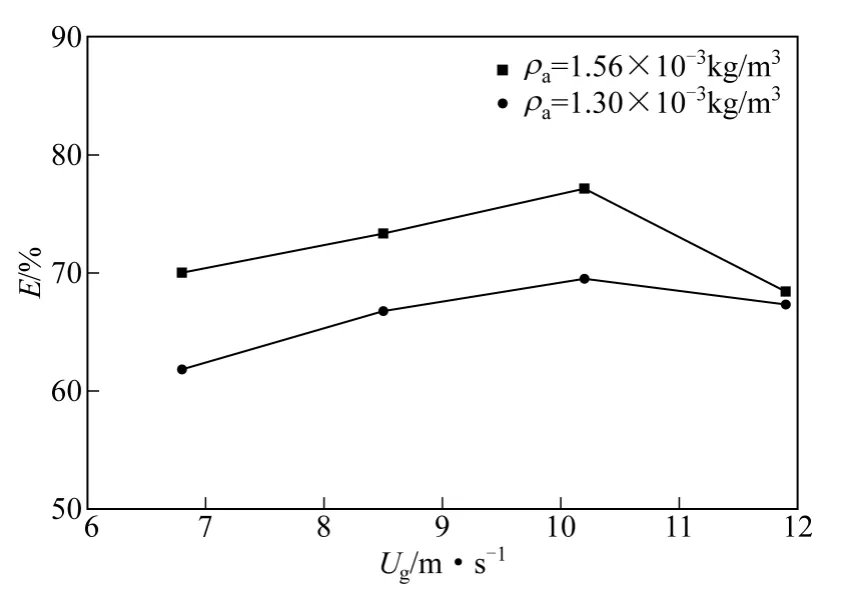

實驗測量了丙酮質量濃度為1.30×10-3kg/m3和1.56×10-3kg/m3、吸收劑為300g 水時,表觀氣速Ug對丙酮吸收率的影響。如圖6 可以看出,隨著表觀氣速的增大,吸收率先增大后減小,在表觀氣速為 10.2m/s 時吸收率達到最大。這是因為隨著表觀氣速的增大,微氣泡的直徑會降低,數量增多,傳質效率會增大,吸收率會增大;但表觀氣速的增大也會使得微氣泡在水中的上升速率增大,停留時間降低,故氣速增大到一定程度吸收率反而降低。

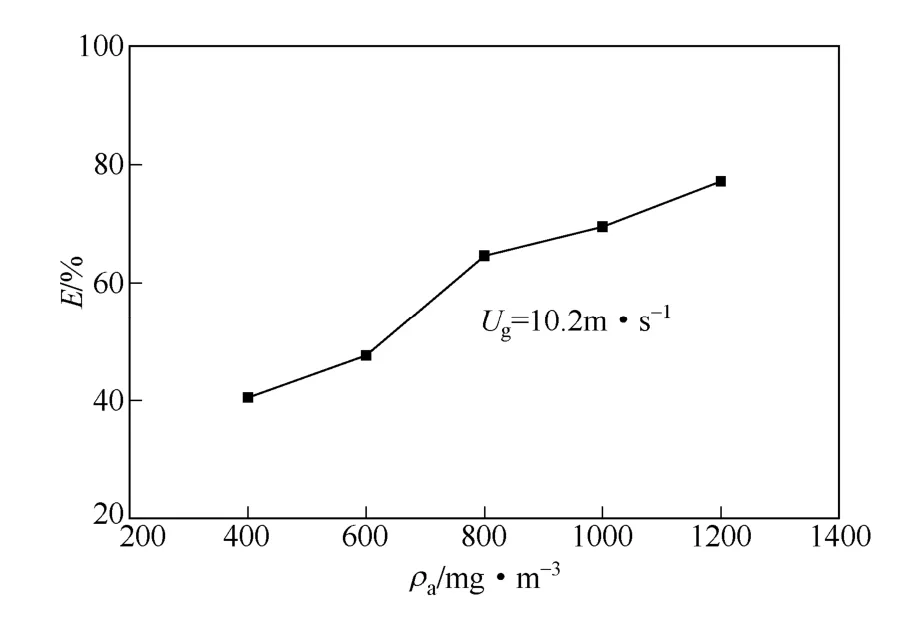

2.4 混合氣體中丙酮質量濃度對吸收率的影響

實驗測量了表觀氣速為10.2m/s、吸收劑為300g 水時,空氣-丙酮混合氣體中丙酮質量濃度ra對吸收率的影響,如圖7。可見,丙酮吸收率隨ra的增高而增高,但可能由于微氣泡的直徑不夠小,傳質過程中仍有阻力和受到氣液相平衡的影響,吸收率未能達到理想期望。

圖6 表觀氣速對丙酮吸收率的影響

圖7 丙酮質量濃度對丙酮吸收率的影響

3 結 論

用微氣泡技術,以水為吸收溶劑,吸收處理空氣–丙酮混合氣體中的丙酮,探索了丙酮濃度、表觀氣速對微氣泡直徑的影響,同時考察了表觀氣速及廢氣中丙酮質量濃度對吸收率的影響,得到以下 結論。

(1)用微氣泡技術吸收處理空氣-丙酮混合氣體中的丙酮具有可行性,且具有操作簡單、能耗低、無二次污染等優點,也能為處理其他有機廢氣提供一種新途徑。但由于微氣泡直徑沒有足夠小,傳質過程中仍存在阻力且受氣液相平衡的影響,吸收率未能達到理想期望,還有待提高。

(2)隨著丙酮水溶液濃度提高,微氣泡的平均直徑逐漸降低,數量增多;水中丙酮濃度相同的情況下,微氣泡平均直徑隨表觀氣速的增大而降低,數量增多。當丙酮濃度在1%~3%范圍,表觀氣速為10.2m/s 時,用多孔微孔板能產生直徑為300~700μm 的微氣泡。

(3)丙酮吸收率隨表觀氣速增大而先增后減,最優表觀氣速下,吸收率隨廢氣中丙酮質量濃度的 增大而增大,空氣-丙酮混合氣體中丙酮質量濃度為1.56×10-3kg/m3和表觀氣速為10.2m/s 時,吸收率最高達77.16%。

符 號 說 明

Ca——水中丙酮質量分數,%

d32——Sauter 平均直徑,m

di——微氣泡直徑,m

E——丙酮吸收率,%

N——微氣泡直徑分布,%

Ug——表觀氣速,m/s

Pa——空氣-丙酮混合氣體中丙酮質量濃度,kg/m3

[1] Muroyama K,Oka Y,Fujiki R,et al. Transport properties of micro-bubbles in a bubble column[J]. Journal of Chemical Engineering of Japan,2012,45(9):666-671.

[2] Muroyama K,Oka Y,Fujiki R,et al. Degradation characteristics of phenolic compounds using micro-bubbles of ozonated oxygen[J]. Journal of Chemical Engineering of Japan,2012,45(9):678-684.

[3] 范軼,王麒,陳軍. 微孔塔式曝氣用于石化廢水處理的研究[J]. 環境工程,2000,18(6):9-12.

[4] Liu S,Wang Q H,Ma H Z,et al. Effect of microbubbles on coagulation flotation process of dyeing wastewater[J].Separation and Purification Technology,2010,71(3):337-346.

[5] 徐振華,趙紅衛,方為茂. 金屬微孔管制造微氣泡的研究及氣浮效果測試[J]. 科研與開發,2006,9(3):1-3.

[6] Chu L B,Xing X H,Yu A F,et al. Enhanced ozonation of simulated dyestuff wastewater by microbubbles[J]. Chemosphere,2007,68:1854-1860.

[7] Kazakis N A,Mouza A A,Paras S V. Experimental study of bubble formation at metal porous spargers. Effect of liquid properties and sparger characteristics on the initial bubble size distribution[J]. Chemical Engineering Journal,2008,137(2):265-281.

[8] Takahiro A,Takahiro Y,Shuichi S. Microbubble formation with organic membrane in a multiphase microfluidic system[J]. Sensors and Actuators A:Physical,2008,1(143):58-63.