低壓天然氣輕烴回收工藝

陳天洪,朱江

(1 四川大學化學工程學院,四川 成都 610041; 2 四川科比科油氣工程有限公司,四川 成都 610041)

現(xiàn)有的天然氣輕烴回收工藝系統(tǒng)優(yōu)化過程中,除對現(xiàn)有生產裝置增加水冷設備,調節(jié)相應的冷凝溫度壓力[1-2]之外,還應該從工藝方案選擇中考慮輕烴收率,裝置運行成本及投資費用等因素,本文通過現(xiàn)有的輕烴回收工藝介紹,以及將常規(guī)外冷分離回收輕烴工藝與改進新型吸附工藝同時用于新疆某油田伴生氣項目,采用Aspen HYSYS 軟件進行模擬分析,對兩種工藝的設備投資、產品收率、運行成本以及收益進行了綜合分析。

1 輕烴回收工藝

1.1 油吸收工藝

油吸收工藝是利用不同烴類在吸收油中溶解度差異,從而將天然氣中的輕烴組分吸收分離的目的,吸收油一般采用石腦油、煤油、柴油或穩(wěn)定凝析油等,其存在的問題主要是吸收油相對分子質量小,輕烴收率越高時蒸發(fā)損失越大,該工藝在20 世紀六七十年代較為普遍,目前已很少使用。

1.2 吸附工藝

吸附工藝是利用吸附劑對于不同吸附質的選擇性不同,而在固定床層內達到分離的目的,其典型代表即變壓吸附PSA,變溫吸附TSA,該工藝是目前氣體分離較成熟工藝,具有無環(huán)境污染、無設備腐蝕、工藝簡單、吸附劑壽命長、操作彈性大、自動化程度高的特點[1]。

1.3 低溫分離工藝

低溫分離工藝是將天然氣中的輕烴在較低溫度下液化,使C1、C2與C3+烴類分開的方法,其關鍵是制冷方法的選取。常見的制冷方法有:1987 年Ortloff 工程公司提出的氣體過冷工藝(GSP,LSP)[3],這是對單級膨脹機制冷工藝(ISS)和多級膨脹機制冷工藝(MTP)的改進;加拿大埃索資源公司提出的直接換熱工藝(DHX)[4],實質是脫乙烷塔回流罐的液烴經換熱節(jié)流后進入DHX 塔,吸收膨脹機出口低溫分離器出來的氣相中C3組分,從而提高C3的收率;混合冷劑制冷(MRC)[5]工藝是目前天然氣液化廠廣泛采用的制冷工藝,其混合冷劑一般以乙烷、丙烷為主。

1.4 膜分離工藝

膜分離工藝[6]是利用各種氣體分子在膜內的滲透速度的不同達到分離氣體的目的,膜兩側(滲透側與非滲透側)需要有合適的壓差,且對原料氣的氣質條件要求較高,目前輕烴回收包括其他氣體分離上常用的是非多孔質膜。

1.5 超音速渦旋分離工藝

超音速渦旋分離工藝[7]的核心設備是超音速分離器,由旋流器、拉瓦爾噴管、擴壓器組成, 天然氣進入旋流器產生旋流加速,在經過拉瓦爾噴管內降壓、降溫,天然氣中的輕烴由于溫度降低形成小的液滴,順著管壁切向分離出來,該方法無動力消耗,設備簡單,缺點是輕烴收率較低,系列壓力損失較大。

2 工藝方案比選

2.1 工藝技術路線

采用Aspen HYSYS V7.3 軟件Peng-Robinson狀態(tài)方程對于表1 的原料組分別進行常規(guī)的深冷工藝與改進的吸附工藝兩種處理方法進行比較。

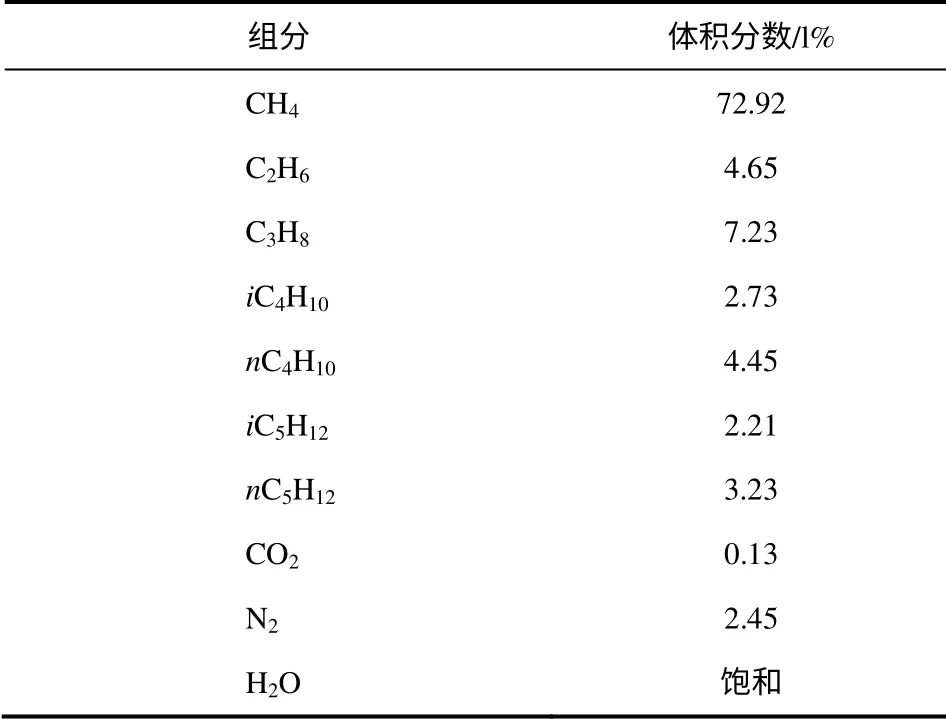

表1 新疆某油田伴生氣組成

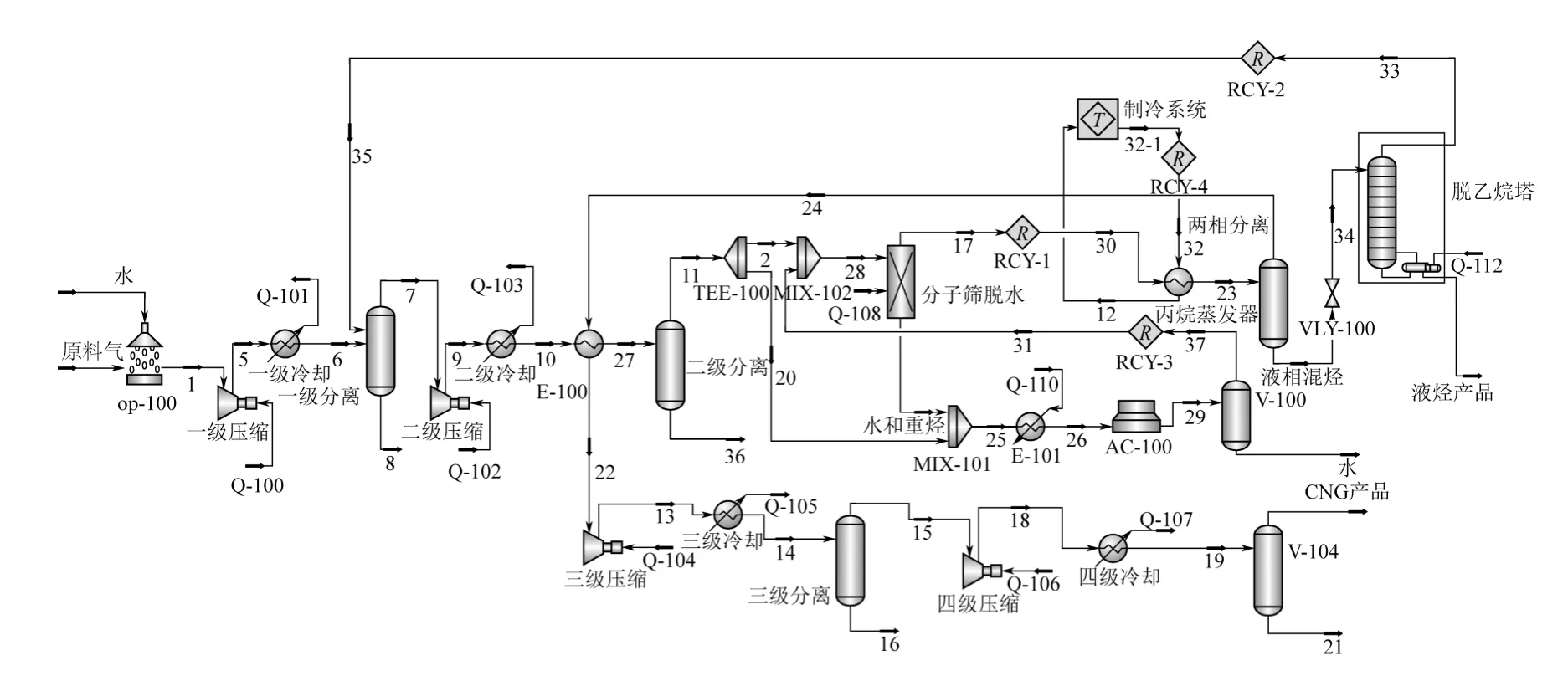

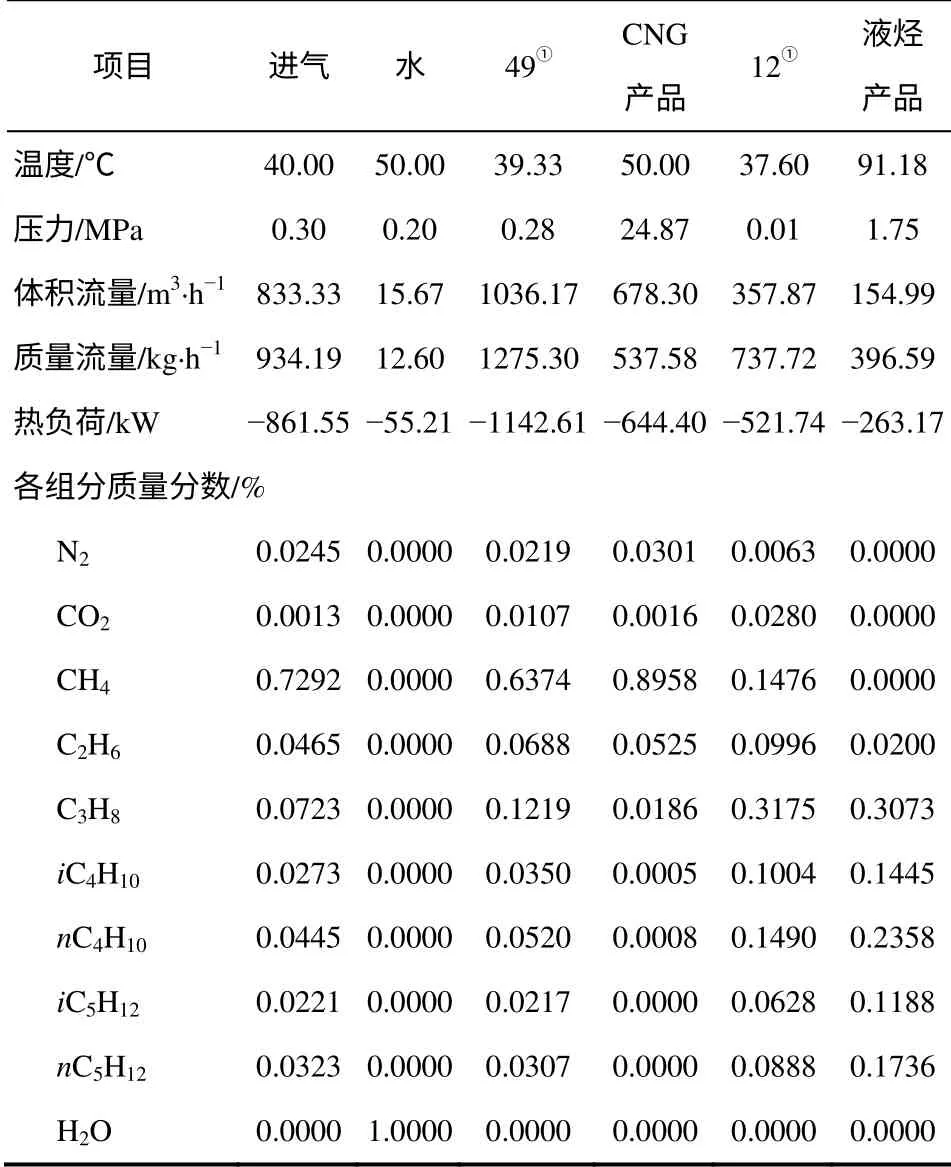

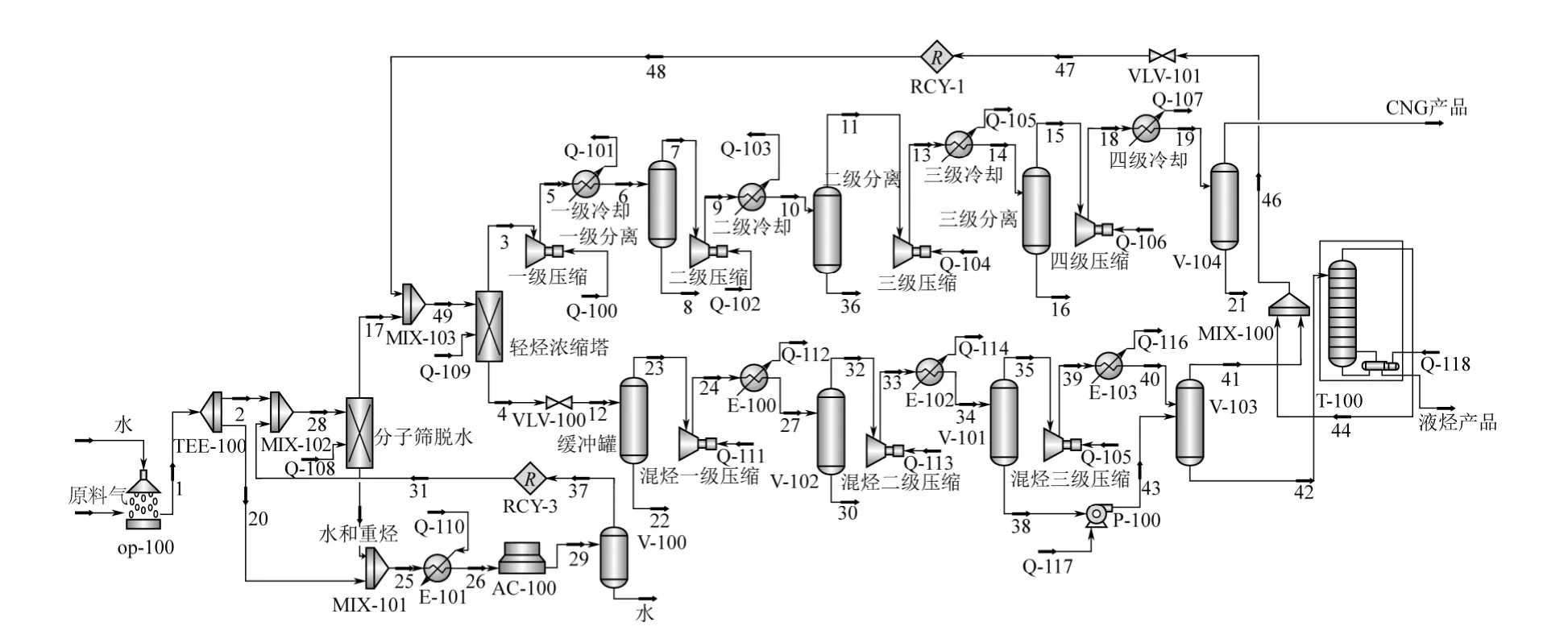

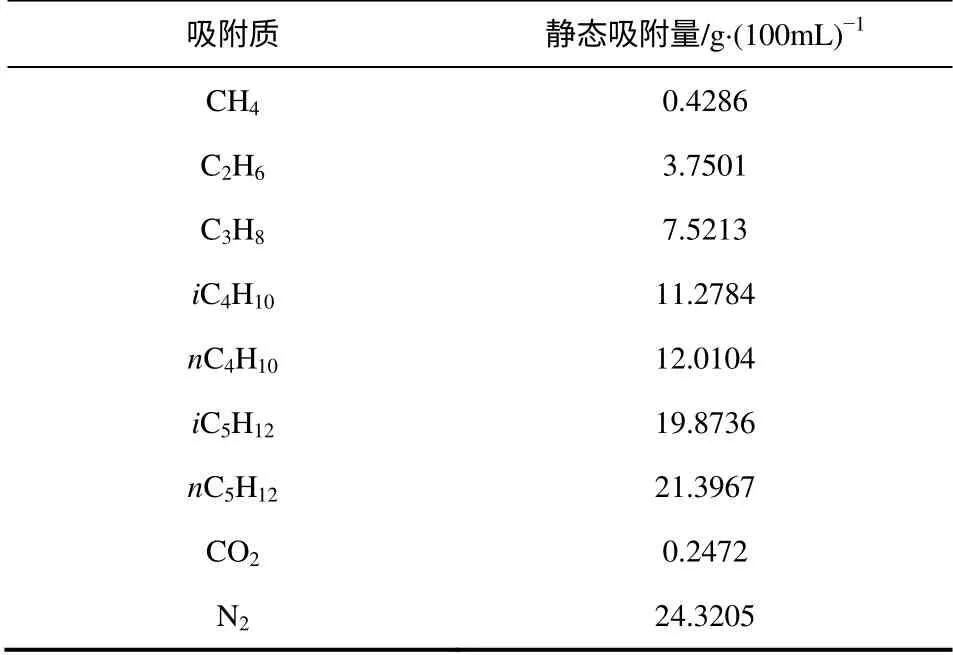

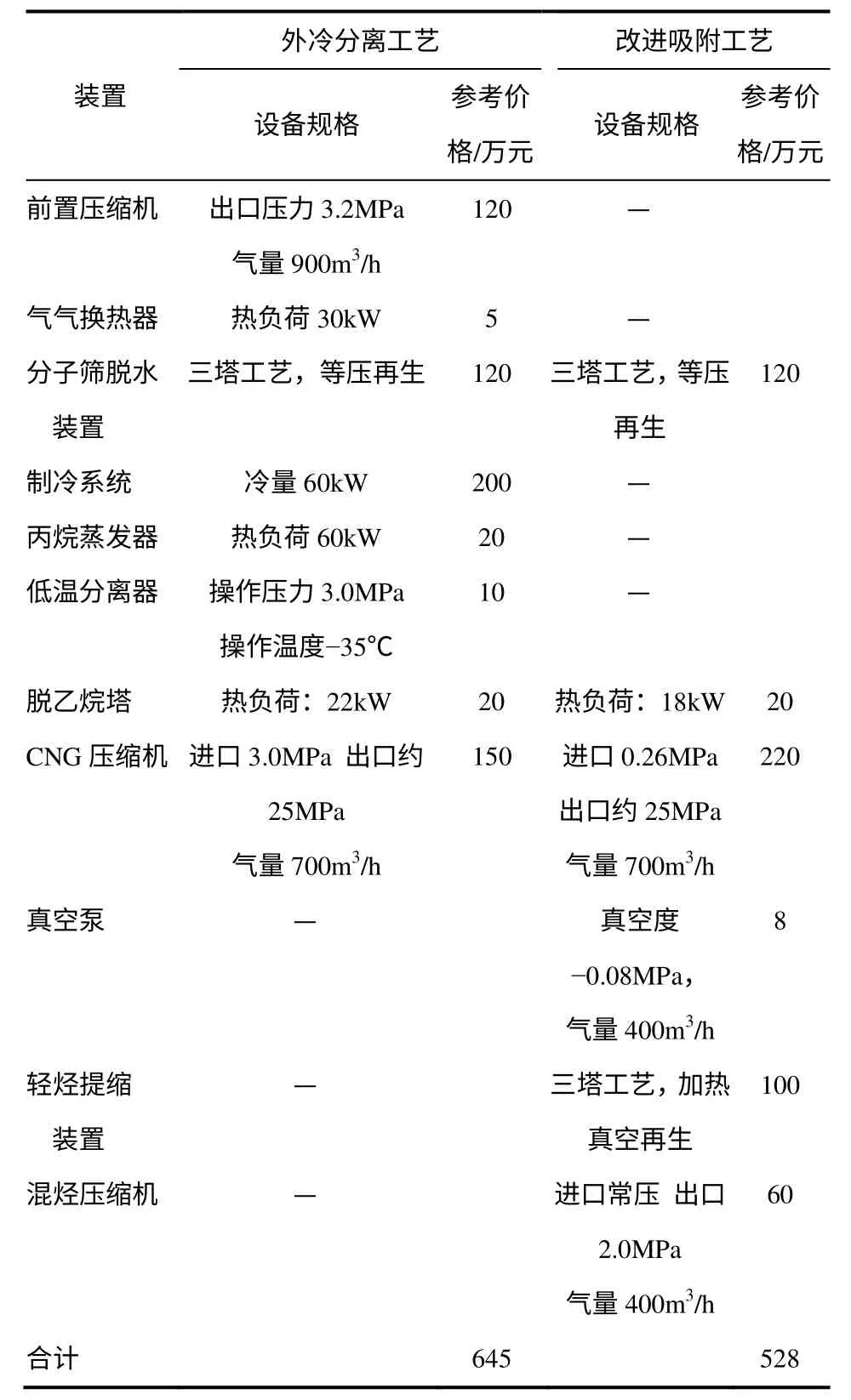

由表1 數(shù)據(jù)分析,處理氣量較小,采用DHX工藝,設備投入,運行成本高,經濟價值低,通常采用較成熟的外冷分離處理工藝如圖1,外冷工藝穩(wěn)態(tài)運行物料見表2;而改進的新型吸附工藝如圖2,吸附工藝穩(wěn)態(tài)運行物料見表3。改進的新型吸附工藝中輕烴濃縮塔內吸附劑為特制活性炭,其性能指標由實驗試得數(shù)據(jù)如表4。

2.2 工藝流程概述

外冷分離回收輕烴工藝:首選將原料氣通過前置壓縮機加壓到2.0MPa 以上,進行分子篩脫水[8],脫水后的干氣經過外冷換熱器冷卻到-30℃左右進入低溫分離器,底部出來的液相混烴由于含有部分甲烷與乙烷,儲運過程中存在安全隱患,因此,液相混烴進入脫乙烷塔脫除液相中的乙烷,脫乙烷塔頂部閃蒸的甲烷、乙烷混合氣調壓后返回前置壓縮機循環(huán)。低溫分離器頂部氣相組分經換熱至常溫后進入CNG 壓縮機或其他處理工段。

改進的新型吸附工藝:首選將原料氣進行分子篩脫水,脫水后的干氣在經過變溫吸附脫除干氣中的輕烴,采用常溫吸附+加熱真空解析,脫烴后的產品氣進入CNG 壓縮機或其他處理工段,再生的少量混烴氣體經過低壓緩沖后進入混烴壓縮機,在二級氣液分離器底部將有部分液相混烴生成,經加壓泵升壓后與三級氣液分離器的液相混烴混合后進入脫乙烷塔,脫乙烷塔頂部閃蒸氣與三級氣液分離器頂部氣體混合減壓后進入脫烴塔進口循環(huán)。

圖1 外冷分離回收輕烴工藝

表2 外冷工藝穩(wěn)態(tài)運行物料表

兩種工藝方案的原料氣條件相同,產品以CNG[9]和混相混烴[10](乙烷≤2%)兩種產品作為基礎對比。

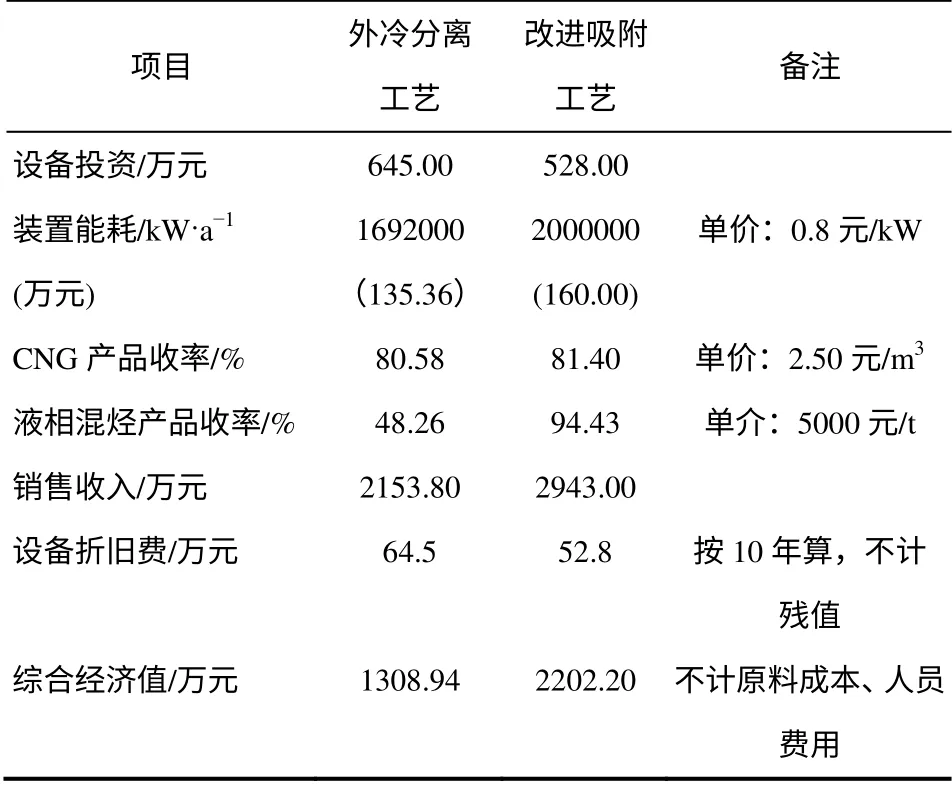

2.3 設備費用對比

兩套工藝方案主要設備型號及價格預算如表5。表內參考價格已包含相應的管道、閥門及儀表電氣安裝材料。

2.4 裝置運行費用對比

通過表5 設備及費用對比表可以看出:外冷分離工藝方案主要用電設備有前置壓縮機、分子篩脫水裝置內的再生氣加熱器、制冷系統(tǒng)壓縮機、CNG壓縮機,通過HYSYS 軟件模擬得出的總電耗為211.5kW/h;改進吸附工藝方案主要用電設備有分子篩脫水裝置內的再生氣加熱器、輕烴提縮裝置內的再生氣加熱器、真空泵、CNG 壓縮機、混烴壓縮機,同樣通過HYSYS 軟件模擬得出的總電耗為250 kWh。

表3 吸附工藝穩(wěn)態(tài)運行物料表

圖2 改進的新型吸附工藝

表4 活性碳吸附劑性能指標

吸附工藝中混烴壓縮機功率與外冷分離工藝的制冷系統(tǒng)功率相當,高出的功率主要為輕烴提縮裝置內的再生氣加熱與真空泵的功率。

2.5 兩種工藝綜合對比

外冷分離工藝與改進吸附工藝綜合對比數(shù)據(jù)如表6。

外冷分離工藝液相混烴產品收率低的原因主要在于原料氣在第一級壓縮和第二級壓縮后的氣液分離排液中溶解有大量的輕烴,通過另外一種改進措施卻將一級分離的液相用泵升壓到1.7MPa,與二級分離液減壓到1.7MPa 混合后進入三相分離器,分離后的液相混烴進入脫乙烷塔處理,此時液相混烴的收率將由48.26%提高到85.47%,與改進吸附工藝相比還少8.96%。

表5 設備及費用對比

表6 工藝綜合對比數(shù)據(jù)

改進吸附工藝裝置能耗偏高是由于輕烴吸附再生時采用真空負壓再生,從常壓重新進行升壓,增加了部分壓縮功耗。

改進吸附工藝與外冷分離工藝相比,每年提高經濟直接效益約893.26 萬元。

3 結 語

(1)改進吸附工藝的關鍵在于輕烴回收,即采用變壓吸附方式分離甲烷、乙烷與丙烷、丁烷等,吸附劑采取專用脫烴吸附劑,根據(jù)實驗測出的吸附劑對于各類烷烴吸附容量數(shù)據(jù),模擬出輕烴收率可達94%以上。

(2)通過對操作條件分析,找出外冷分離工藝液相混冷收率不高的原因,經簡單改進后收率明顯提高,與改進吸附工藝相比還少8.96%。

(3)改進吸附工藝具有較明顯的經濟效益,主要體現(xiàn)在設備投資與產品收率兩個方面。

[1] 王嬡. 淺談如何提高天然氣輕烴回收裝置收率[J]. 黑龍江科技信息,2013,23:79.

[2] 孫坤,朱勝璋,雷荷,等. 低溫分離法在油田伴生氣輕烴回收中的應用[J]. 中國化工貿易,2014,6(20):152.

[3] 李國誠,諸林. 油氣田地面輕烴回收技術[M]. 成都:四川科學技術出版社,1998:15-46.

[4] 李士富,李亞萍,王繼強等. 輕烴回收中DHX 工藝研究[J]. 天然氣與石油,2010,28(2):18-26.

[5] 劉宏. 混合工質制冷流程(MRC)液化天然氣及輕烴聯(lián)合生產裝置簡介[J]. 天然氣化工,2012,37:43-44.

[6] 馬寧,周悅,孫源. 天然氣輕烴回收技術的工藝現(xiàn)狀與進展[J]. 廣東化工,2010,37(10):78-79.

[7] 王健. 輕烴回收工藝的發(fā)展方向及新技術探討[J]. 天然氣與石油,2003,21(2):20-23.

[8] 中國石油天然氣管道工程有限公司天津分公司主編. SY/T 0076—2008 天 然 氣 脫 水 設 計 規(guī) 范 [S]. 2008.http ://www.csres.com/detail/191449.html.

[9] 中國石油天然氣集團公司四川石油管理局天然氣研究院、中國石油天然氣集團公司華東勘察設計研究院起草. GB 18047—2000 車用壓縮天然氣[S].北京:中國標準出版社,2000.

[10] 中國石油化工股份有限公司石油化工科學研究院、中國石油化工股份有限公司九江分公司等起草. GB 11174-2011 液化石油氣[S]. 北京:中國標準出版社.