船閘橫拉門的結構設計

沈安磊 胡友安

(河海大學 機電工程學院,江蘇 常州 213022)

1 概 述

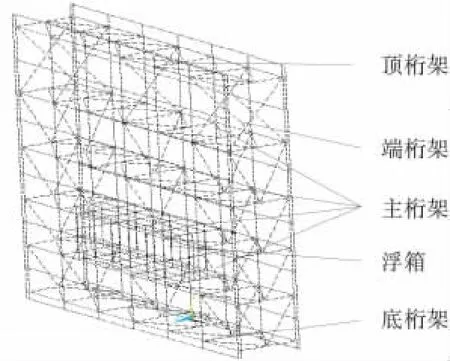

橫拉門具有雙向擋水特性,啟閉快捷、迅速[1],主要應用于各船閘的擋水口門.門體結構由兩側的擋水面板、橫向桁架、縱桁架、次梁、浮箱和臺車等組成,是一種上、下游空間對稱的桁架結構.橫向桁架包括主桁架和頂、底桁架,縱桁架包括端桁架和豎向桁架,如圖1所示.為了實現門體結構的橫向啟閉,在橫拉門門體上下兩側分別設有頂、底臺車,如圖2所示.頂臺車通過吊架與頂桁架相連,下方則放置于底臺車上,通過啟閉機驅動頂臺車實現橫拉門的啟閉[2].門體重量由頂、底臺車承擔.

圖1 橫拉門門體結構圖

圖2 橫拉門臺車布置圖

閘門結構設計主要有平面設計法和空間設計法[2]兩種.平面閘門設計法作為傳統的閘門設計方法,設計時將水壓力分配到橫拉門各個部分,單獨計算各部分的結構設計.該方法的缺點是在進行閘門設計時,未充分考慮橫拉門桁架結構的空間整體性,忽略了各桁架間的相互影響.也因此,近年來促成了以計算機軟件如ANSYS等為主要計算工具的閘門空間設計法的發展.空間設計法是將閘門作為一個整體的空間結構,通過計算機軟件綜合計算各結構部分承受的水壓力,并在此基礎上進行各個結構的設計.考慮到平面法設計的簡便、快捷和工程上的安全性、可靠性,在現今的國內各水利設計院中,閘門設計仍以傳統的平面設計法為主.

橫拉門結構復雜,現有的文獻中,有許多學者對橫拉門的結構進行了相關研究.楊俊敬[2]對閘門的平面設計法和空間設計法的優缺點進行了對比、總結,以探討對橫拉門設計的改進.徐東婷[3]等通過建立ANSYS有限元模型,分析了閘門中各桁架在不同工況下的應力分布和變形情況,對某橫拉門進行了安全校核.莊哲惺[4]等通過比較橫拉門平面法和空間法中各桁架的受力情況,為橫拉門的平面結構設計提供了一些參考建議.但是在這些文獻中,對于橫拉門具體的設計計算介紹較少,尤其是各桁架結構的設計計算.鑒于此,本文以傳統的平面法設計法為主,利用ANSYS對橫拉門進行輔助計算,結合閘門設計規范和鋼結構設計規范,最終確定了較為完善的橫拉門的設計過程.

2 門體結構設計

某工程用橫拉門設計參數見表1,其中閘門孔口寬度12m.

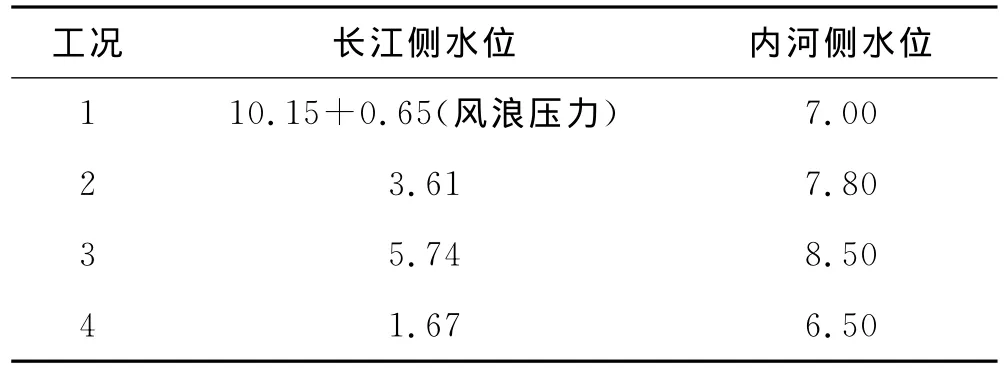

表1 橫拉門設計參數 (單位:m)

工作時,橫拉門承受來自兩側的水壓力,在總水壓力作用下,閘門向單側傾斜,止水與閘墩擠壓接觸,橫拉門處于擋水狀態,受力特性類似于普通平面閘門.可以結合平面閘門的設計方法和橫拉門的結構特點進行結構的布置、設計計算.

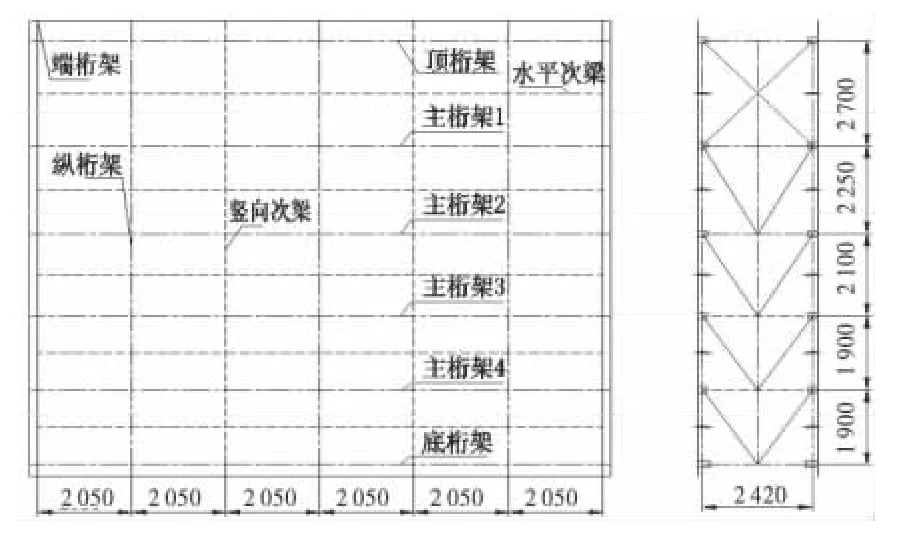

梁格布置時,采用齊平連接.橫向設置頂桁架、底桁架和4根主桁架,縱向設置兩側端桁架和3根豎向桁架.主桁架先按多主梁等載荷布置,再適當調整各桁架間距,最終確定各桁架的布置.

參照某船橫拉門結構,橫拉門體尺寸定為(寬×高×厚)12.6m×11.65m×2.64m,各橫向桁架間距從上至下分別為2.7m,2.25m,2.1m,1.9m 和1.9 m,并在各桁架間增設次梁.豎向桁架(包括豎向次梁)按等間距布置,間隔為2.05m,如圖3所示.

圖3 橫拉門梁格布置圖(單位:mm)

2.1 桁架的設計計算

橫拉門各部分桁架結構設計過程類似,以主桁架為主,展開詳細的計算.

主桁架由上、下弦桿,中間豎桿和斜桿組成.因閘門所受的水壓力通過面板和次梁傳遞給各橫向桁架,所以計算各桁架承擔的水壓力時,直接將水壓力分配給對應的橫向桁架.為了保證桁架的設計滿足所給的4組水位的設計要求,還須分別計算4組水位下各個主桁架所承擔的水壓力,并取最大水壓力值進行計算.

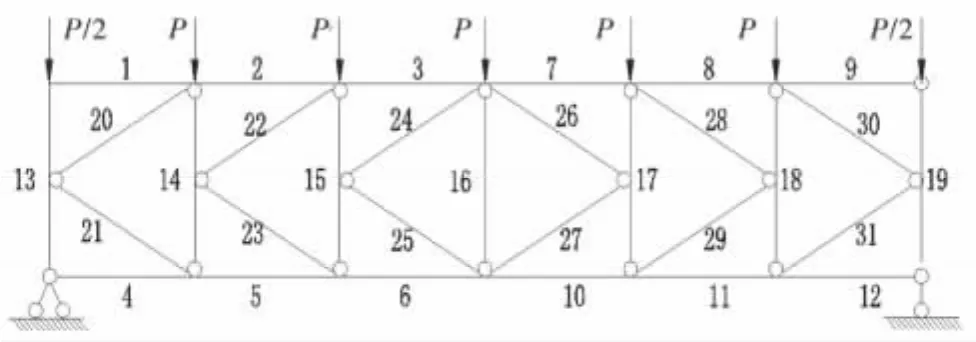

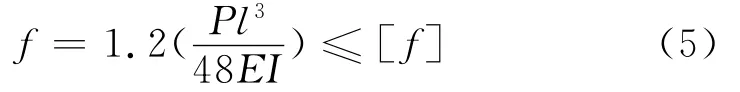

主桁架桿件布置時,因橫拉門承受兩側的水壓力,所以采用對稱結構布置桿件.主桁架的上、下弦桿為連續多跨梁,弦桿之間須按剛接點處理,而腹桿以及腹桿與上、下弦桿之間則通過節點板焊接,所以,可以按鉸接處理.主桁架計算模型如圖4所示,計算桁架各桿件軸力時,將水壓力換算成相應的節點力作用在桁架模型上.圖中數字對應各類桿件號.

圖4 主桁架計算模型

用ANSYS計算各桿件軸力.桁架結構的有限元計算模型采用平面桿單元Link1單元模擬桁架的各個桿件,給定約束后,施加節點力求得各桿件對應的軸力值.

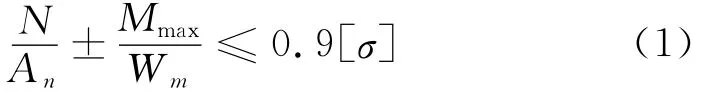

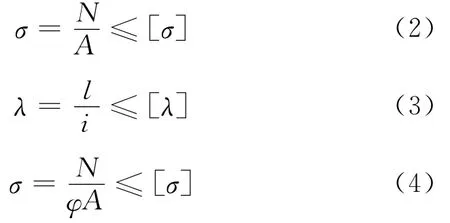

上、下弦桿除了受軸力之外,還直接承擔來自面板的水壓力,設計時要考慮水壓力引起的局部彎曲對桿件的影響.弦桿為連續多跨梁,須計算各節點處的彎矩值.上、下弦桿在設計時按偏心受壓構件計算,對應的強度校核公式見式(1)

式中,0.9為考慮重力影響的折減系數.

剛度校核時,則按偏心受壓構件計算,見式(3).

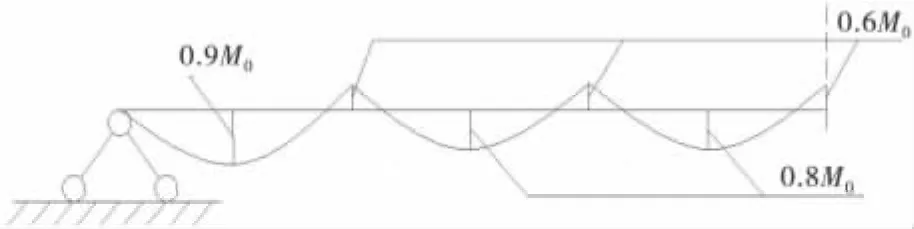

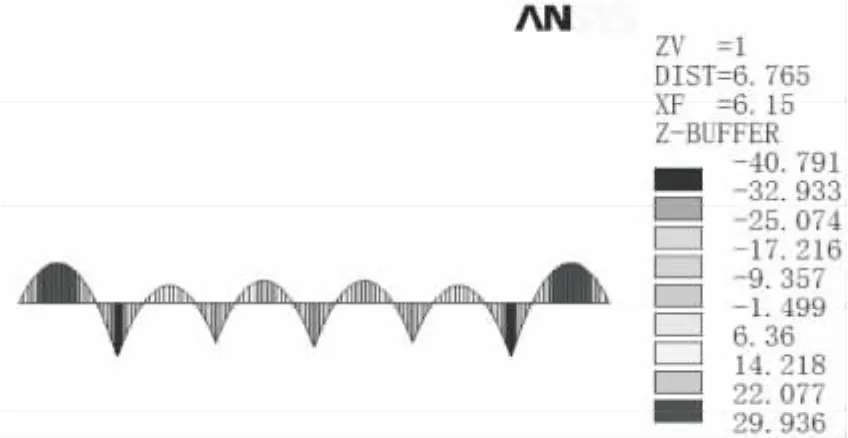

在進行彎矩計算時,以某一組設計水位為例,若按鋼結構桁架設計中多跨梁的簡化彎矩分布圖,如圖5所示,計算各節點處的最大彎矩,弦桿最大值彎矩值為0.9M0=48.208kN·m.同樣情況下,利用ANSYS計算的最大彎矩值為40.71kN·m,彎矩分布情況情況如圖6所示.因為ANSYS在單獨計算桿件內力時,在網格劃分精度足夠的情況下,可以保證計算結果的準確性.此外,選用ANSYS中的三維梁單元Beam188單元模擬弦桿,在確定桿件截面后,通過定義Beam188單元的梁截面參數,加載后能夠快速得出梁的撓度變形、內力值分布等情況,使結果更加直觀、可靠,簡化了傳統的計算過程.

圖5 連續多跨梁彎矩分布圖

圖6 上弦桿彎矩分布圖(單位:kN·m)

此外,上弦桿與面板焊接相連,設計計算時須考慮面板參加弦桿工作的有效寬度[5].也因為面板的影響,整體穩定性能夠得到保證,可不對弦桿進行整體穩定性的校核.

在對包括斜桿和中間豎桿在內的腹桿進行設計時,按軸心受力構件計算,截面選為雙角鋼組成的十字形截面.又因對應組的兩側斜桿內力值大小相等,方向相反,中間豎桿也主要承受壓力,所以,腹桿按軸心受壓構件進行.需要注意的是,雙角鋼組成的十字形截面受壓時,會繞截面最小回轉半徑[5]所在軸失穩,計算長度取l0=0.9l.

軸心受壓構件須進行強度、剛度和穩定性校核,而對于熱軋型鋼中的角鋼,可不作局部穩定性校核.對應的校核公式分別如下:

十字形截面桿件易發生扭轉失穩,在水工閘門結構中,為了避免該類截面發生扭轉屈曲,規定構件長細比不得小于5.07b/t[5].受閘門尺寸的限制,部分桿件長細比不能夠滿足扭轉穩定性要求.但經計算,其實際承受的軸力遠小于發生扭轉的臨界應力Ncr,所以桿件能夠滿足扭轉穩定性的要求,可不對其進行扭轉穩定性校核.

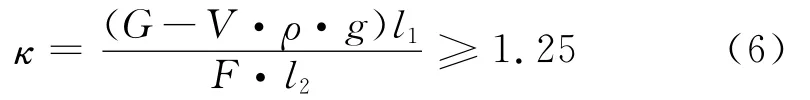

最后,主桁架作為整體,還須對其進行整體撓度校核.因弦桿為等截面桿件,整體撓度計算公式為

式中,P為主桁架上節點力總和,l為計算跨度,I為桁架主桁架的慣性矩.

在使用ANSYS進行輔助剛度校核時,有限元模型采用可自定義截面的Beam188單元模擬剛接的桿件,用Link1單元模擬鉸接部分的斜桿.計算求解后可得各桿件的撓度變形情況.

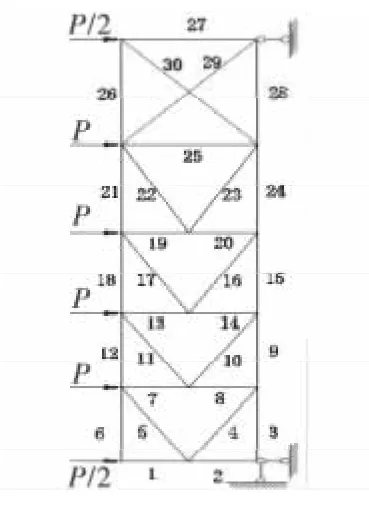

縱桁架設計時,豎向桁架計算過程類似于主桁架,計算模型如圖7所示.端桁架在總水壓力作用下,靠向閘墩,所以其簡化后的計算模型如圖8所示.

圖7 豎向桁架計算模型

圖8 端桁架計算模型

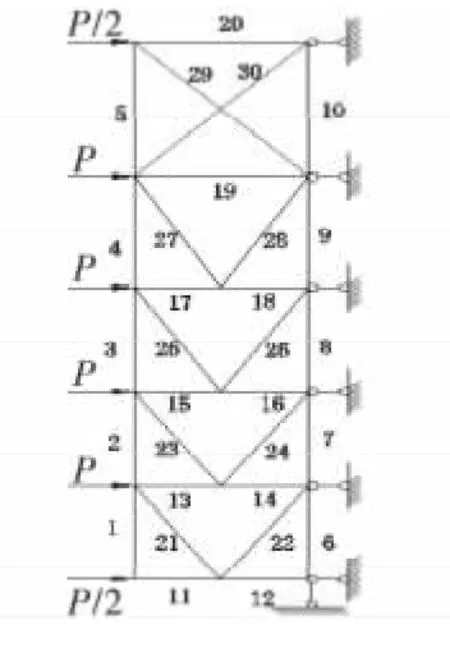

2.2 浮箱設計

浮箱設計時,根據橫拉門自重、最低設計水位等來確定浮箱的排水體積和安放位置[6].橫拉門在啟閉瞬間,受殘余水頭和風浪壓力的影響,閘門易發生傾覆的危險,船閘設計規范中通過規定橫拉門的抗傾覆安全系數[7]不低于1.25來保證浮箱設定的安全性,抗傾覆安全系數計算式為

式中,G表示閘門自重,可由橫拉門自重公式計算求得;V為浮箱的排水體積;ρ為水的密度;g為重力加速度;F為殘余水壓力對閘門產生的作用力;l1、l2分別為閘門自重和殘余水壓力至到頂底后側輪連線的空間距離.

3 結果與分析

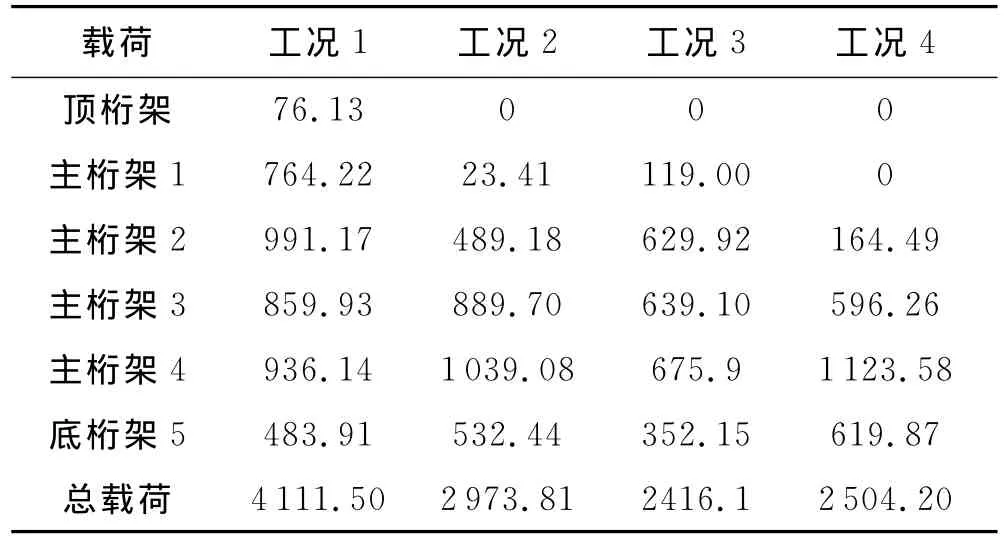

經計算,4組水位下包括主桁架在內的各橫向桁架承擔的水壓力見表2,可知主桁架最危險情況出現在工況4時的4號主桁架,此時承擔的水壓力最大,為1 123.58kN.根據此時桁架承受的水壓力,計算得出主桁架各桿件的內力值,結果見表3.

表2 各橫向桁架承擔的水壓力 (單位:kN)

表3 最大水壓力下的桿件軸力 (單位:kN)

表4為上弦桿最大彎矩及應力表,其中最大應力值均出現在有效截面積相對較小的支座處受壓側位置.由船閘設計規范[5]知,在鋼材厚度I16mm時,Q235材料的容許應力,因閘門受力復雜,按第四強度理論,計算的最大應力值不得超出容許值1.1α[σ]=252N/mm2.由表3知,弦桿最大應力為132MPa,滿足設計要求.

4 結 語

根據傳統的平面設計法對橫拉門結構進行了詳細的設計,包括梁格布置、桁架結構和浮箱等.其中,重點介紹了桁架結構的設計計算過程,可為同類的桁架計算提供設計參考.此外,該設計過程結合了閘門平面設計法的工程可靠性和ANSYS軟件的強大計算功能,在閘門的平面法設計中初步引入計算機進行輔助設計,簡化了靜力學模型的計算過程,可為閘門設計提供一種以計算機軟件為計算工具的平面法設計過程,對完善閘門結構設計具有一定的設計參考價值.

此種設計方法也存在一些待改進之處.依據傳統的平面法進行閘門設計時,未能充分考慮各結構的整體性,可結合空間法的設計進一步改進設計方法.在桁架設計時,根據傳統的計算方法,將桿件通過節點板的連接簡化作鉸接處理,未能充分考慮節點板對桿件的影響,可結合ANSYS對兩種模型進行計算對比,進一步完善桁架的設計計算.

[1] 蔣 明.橫拉門設計技術總結[J].水運工程,2009(8):130-134.

[2] 楊俊敬.橫拉門的設計與改進[J].金屬結構,1998(1):77-80.

[3] 徐東婷,胡友安.船閘橫拉門靜力數值分析[J].水利與建筑工程學報,2013(6):93-95.

[4] 莊哲惺,朱召泉,殷小珠.船閘橫拉門的結構分析[A].第七屆全國土木工程研究生學術論壇論文集[C].2009.

[5] 四川省交通廳內河勘測規劃設計院.SL74-2003.水利水電工程鋼閘門設計規范[S].北京:人民交通出版社,2003.

[6] 李 芬.船閘閘門增設浮箱的探討[J].江蘇船舶,2004:8-12.

[7] 中水東北勘測設計研究有限責任公司.JTJ308-2003.船閘閘閥門設計規范[S].北京:中國水利水電出版社,2003.