輪轂軸承游隙設計方法研究

周旭,羅彤,李興林,黃德杰

(1.浙江萬向精工有限公司,杭州 311215;2.杭州軸承試驗研究中心有限公司,杭州 310022)

游隙是輪轂軸承的一項重要指標,在輪轂軸承生產選配過程中必須予以嚴格控制,該指標設計的合理與否是影響輪轂軸承載荷能力和使用壽命的重要因素。因此,對輪轂軸承的游隙進行合理分析并指導設計有重要意義。

國內外知名輪轂軸承制造商和相關學者均對輪轂軸承的游隙設計做了大量探索工作。文獻[1-2]分析了軸承配合后游隙的變化;在軸承壽命理論的基礎上[3],某公司結合輪轂軸承的實際工況,對輪轂軸承的工作游隙與壽命關系進行了理論分析和試驗驗證;文獻[4]分析了輪轂軸承的工作游隙。目前,對輪轂軸承總成游隙設計的系統性分析欠缺,尤其是輪轂軸承裝配狀態與裝車狀態的關聯性研究,實際工況下輪轂軸承預緊的保持也缺乏歸納總結。以工作游隙為產品的最終設計目標,分析輪轂軸承的游隙影響因素[5],并給出游隙的設計方法。

1 輪轂軸承游隙的概念

輪轂軸承的游隙依據軸承總成狀態分為裝配件游隙、裝車件游隙(或稱為工作游隙);依據軸承的游隙方向性分為徑向游隙、軸向游隙,輪轂軸承普遍應用軸向游隙;依據軸承的游隙本身的特點分為正游隙和負游隙(預載荷)。

根據輪轂軸承的發展特征,第1代和第2代輪轂軸承采用正游隙設計,在裝車狀態下通過與各周邊件的配合被預緊而獲得較理想的工作游隙,第3代輪轂軸承單元采用負游隙設計,通過裝車前的預緊,游隙進一步緊縮,得到理想的工作游隙。輪轂軸承的游隙演變見表1。

表1 輪轂軸承的游隙狀態與安裝

2 輪轂軸承游隙與影響因素分析

輪轂軸承的游隙一般指的是輪轂軸承組裝完成后的游隙,即裝配件游隙。裝配件游隙設計依據軸承壽命最大化原則。而壽命的最大化與工作游隙直接相關,因此,可依據最佳工作游隙來反推設計輪轂軸承游隙。

2.1 最佳工作游隙

輪轂軸承的最佳工作游隙是指輪轂軸承在特定工況下使得軸承有最大壽命的游隙。如圖1所示,大量的理論分析和壽命試驗研究發現:當輪轂軸承工作游隙在-0.02~-0.06 mm時,軸承的壽命較長;工作游隙大于-0.02 mm時,溝道預載荷變小,隨工作游隙增加壽命平緩下降;工作游隙小于-0.06 mm時,溝道預載荷變大,隨工作游隙減小壽命急劇下降。

圖1 工作游隙與壽命的關系曲線

2.2 裝配件游隙分析

輪轂軸承裝配狀態下的游隙受內、外側溝道的溝曲率半徑、溝底直徑、溝間距和鋼球直徑的影響,可以表達為

δa=[(Re1+Ri1-Dw1)2-(Di1/2+Re1+

(1)

式中:Rej為外圈溝曲率半徑;Rij為內圈溝曲率半徑;Dej為外圈溝底直徑;Dij為內圈溝底直徑(j=1,2,其中1表示外列溝道,2表示內列溝道);Dw1,Dw2分別為外、內列鋼球直徑;He為外圈兩溝溝間距;Hi為內圈兩溝間距。

通過(1)式能夠分析溝道各因素對游隙的影響,并可將各溝道的幾何元素作為設計輸入指導裝配件的游隙設計。顯然,為了保證軸承運轉的平穩性,內、外列溝道采用相同的設計,不僅要保證溝道表面粗糙度、圓度和輪廓度形位公差最大程度的一致,也要保證2列溝道的溝曲率半徑、溝道直徑和鋼球直徑最大程度的一致,設計圖紙上2列溝道的幾何尺寸和形位公差相同。

2.3 配合分析

第1代輪轂軸承與周邊件的配合為內圈與凸緣軸頸,外圈與轉向節的配合,由于溝底直徑的變化,這2種配合關系均會使輪轂軸承的軸向游隙發生變化[5]。

當內圈與輪轂凸緣過盈配合時,內圈溝底直徑發生脹大,直徑脹大量為

(2)

k=d/Di,k0=d0/d,

式中:Δd為軸頸與內圈的名義過盈量;d為內圈內徑;d0為空心軸內徑;Di為內圈溝底直徑;Ei為內圈彈性模量;Es為軸彈性模量;mi為內圈泊松比倒數;ms為軸泊松比倒數。

當外圈與轉向節過盈配合時,外圈溝底直徑發生收縮,直徑收縮量為

(3)

h=De/D,h0=D/D0,

式中:ΔD為轉向節與外圈的名義過盈量;D為外圈外徑;D0為軸承座外徑;De為外圈溝底直徑;Ee為外圈彈性模量;Eh為軸承座彈性模量;me為外圈泊松比倒數;mh為軸承座泊松比倒數。

據此分析配合狀態下溝底直徑的變化量,獲得配合后溝底直徑,從而計算得到配合后的游隙。實際上,通過以上過盈配合,僅會使徑向尺寸脹大或收縮,其他影響游隙的因素,例如溝曲率半徑均不發生變化,而通過尺寸的精密檢測,也證實了這一點。

2.4 預緊分析

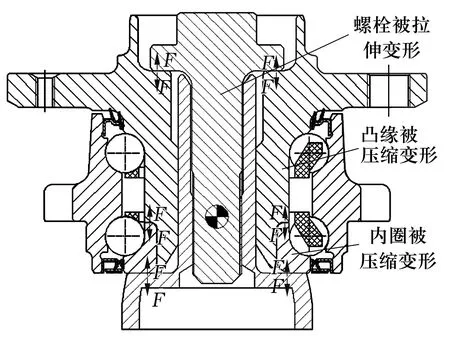

對于第2代和第3代輪轂軸承,不存在軸承與周邊凸緣或轉向節之間的過盈配合,均通過軸向力的施加來進行軸向預緊,并達到理想工作游隙。到目前為止,螺母鎖緊是一種典型的鎖緊方式,如圖2所示。

圖2 第3代輪轂軸承

輪轂軸承在軸向鎖緊力下發生的軸向位移為

(4)

(5)

式中:F為軸向鎖緊力[6];M為螺母擰緊扭矩;k為扭矩系數;d為螺紋公稱直徑。L為2列溝道的溝間距;E為軸承材料彈性模量;A為2個內圈端面或內圈與凸緣臺階面的接觸面積。

對于第2代輪轂軸承,原始游隙為正游隙,軸向預緊造成內圈的彈性變形,導致溝道的正游隙逐漸被消除。在正游隙被消除后,鋼球與套圈溝道發生接觸,當繼續施加軸向預緊力時,溝道及鋼球會產生變形抗力,溝道游隙的減小表現為鋼球的軸向形變。通過大量的軸向位移測試、負游隙檢測和理論分析,發現軸向負游隙可近似表達為

(6)

式中:δas為實際游隙(負值);ΔL為在軸向鎖緊力下的總軸向變形;δy為原始間隙或稱為原始正游隙。

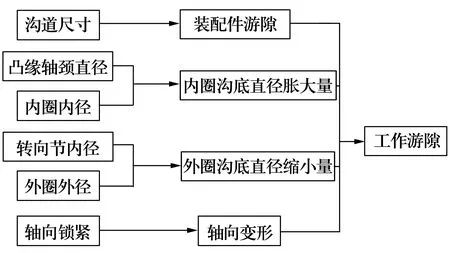

3 輪轂軸承游隙設計思路

基于以上分析,輪轂軸承工作游隙的形成過程如圖3所示,從而形成輪轂軸承游隙的設計思路。在此基礎上,軸承的游隙設計還需要依據以下設計原則或約束條件:

圖3 輪轂軸承游隙形成過程(思路)

(1)裝配件游隙范圍原則,第1代為0.050~0.130 mm;第2代為0.010~0.050 mm;第3代為0。

(2)配合防松原則,凸緣與內圈過盈配合、轉向節與外圈過盈配合需要考慮防止特定工況下的配合面產生大的蠕動。

(3)預緊防松原則,通過螺母的鎖緊不僅具有調整游隙的作用,也具有一定的防松效果,要求鎖緊狀態下產生足夠的軸向預緊力。

(4)最佳工作游隙原則,通過理論計算使所設計游隙在最佳工作游隙范圍內。

4 輪轂軸承游隙測試

根據上述設計思路在既定條件下對輪轂軸承游隙進行設計,在理論計算與長期積累的測試結果基礎上形成設計圖紙,并依據設計圖紙進行項目開發階段樣件的制作。在樣件制作完成之后,需進行實測以驗證樣件的游隙是否遵循設計圖紙要求。輔助測試手段見表2。

表2 輪轂軸承游隙的測試方法

5 結論

分析了輪轂軸承工作游隙形成的過程以及影響因素,形成了游隙的理論計算方法,研究表明:

(1)裝配件游隙與溝道的溝曲率半徑、溝底直徑和溝間距滿足特定的幾何關系;

(2)輪轂軸承與周邊零件的過盈配合使得軸向游隙呈現減小效果;

(3)輪轂軸承鎖緊狀態下的變形分2個階段進行,當正游隙被消除時溝道軸向變形約減半。