車用增壓器滾動軸承試驗機的設計

萬賀,張占立,范玉春

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.91668部隊,上海 200083;3.黎明化工研究院 綜合分廠,河南 洛陽 471001)

汽車增壓器主要由進氣殼、排氣殼、蝸殼、轉子、軸承等部件組成,其中軸承是決定增壓器噪聲及使用壽命的關鍵零部件[1]。車用增壓器軸承工作在高速、高溫的環(huán)境下,大多采用滑動軸承,但隨著滾動軸承設計技術及材料應用水平的提高,以及滾動軸承機械效率高、阻尼小、瞬態(tài)響應性好等優(yōu)點,車用增壓器上應用滾動軸承成為一種趨勢[2-3]。例如,美國Honeywell公司研制的T25BB高速滾動軸承渦輪增壓器于1993年開始在Nissan公司的車輛上小批量試用;瑞士ABB公司于1994年開始在VTR.4系列大型渦輪增壓器上應用滾動軸承;日本IHI公司近年分別開發(fā)了適用于轎車、客車、載重汽車用的RHB3,RHB5和RHB7等采用滾動軸承的渦輪增壓器[4]。目前,國外的滾動軸承渦輪增壓器正處于完善和推廣應用階段,而我國仍處于起步階段,因此研發(fā)了車用增壓器滾動軸承試驗機,便于進行該類軸承的性能、壽命等試驗工作。

1 主要技術參數(shù)及功能要求

試驗機最大軸向載荷為500 N,最高轉速為90 000 r/min,穩(wěn)態(tài)誤差≤±1%,工作介質(zhì)為潤滑油,試驗軸承內(nèi)徑范圍為φ10~20 mm,最高環(huán)境溫度為150 ℃;試驗機采用計算機全自動測控技術,對軸承的溫度、轉速、振動、載荷和主機電流等進行實時監(jiān)控,并對試驗數(shù)據(jù)進行實時記錄,還具有緊急情況下的自動報警停機功能。

2 試驗機組成

車用增壓器滾動軸承試驗機主要由機械結構、加載系統(tǒng)、潤滑系統(tǒng)和電氣控制4部分組成。

2.1 機械結構

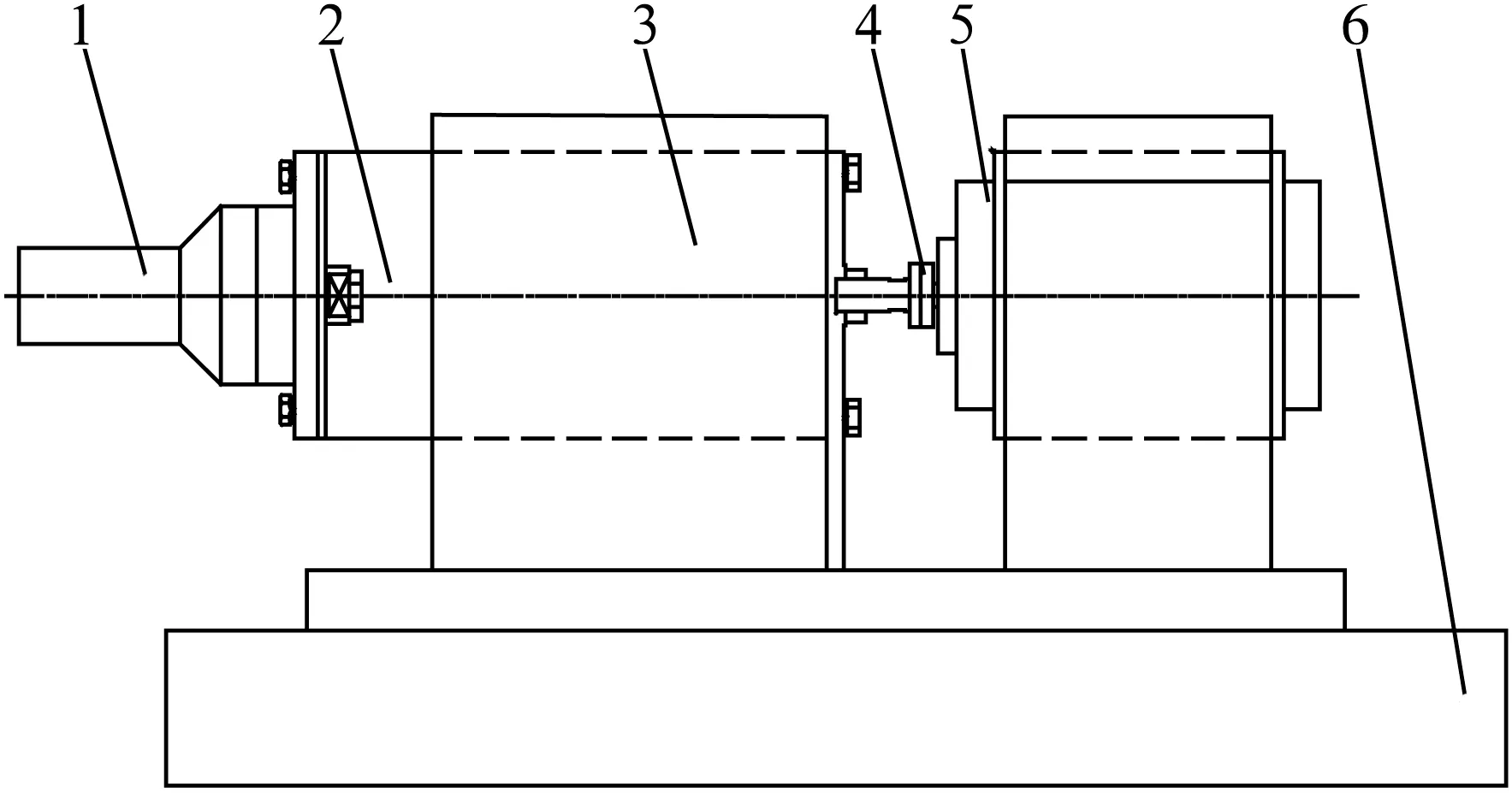

機械結構如圖1所示,主要包括底座、試驗頭、液壓缸和電主軸等。電主軸通過聯(lián)軸器直接驅動試驗軸轉動,聯(lián)軸器之間采用直徑為3 mm的軟繩連接。通過液壓缸推動加載軸承實現(xiàn)加載。

1—液壓缸;2—加載軸承;3—試驗頭;4—聯(lián)軸器;5—電主軸;6—底板

2.1.1 試驗頭

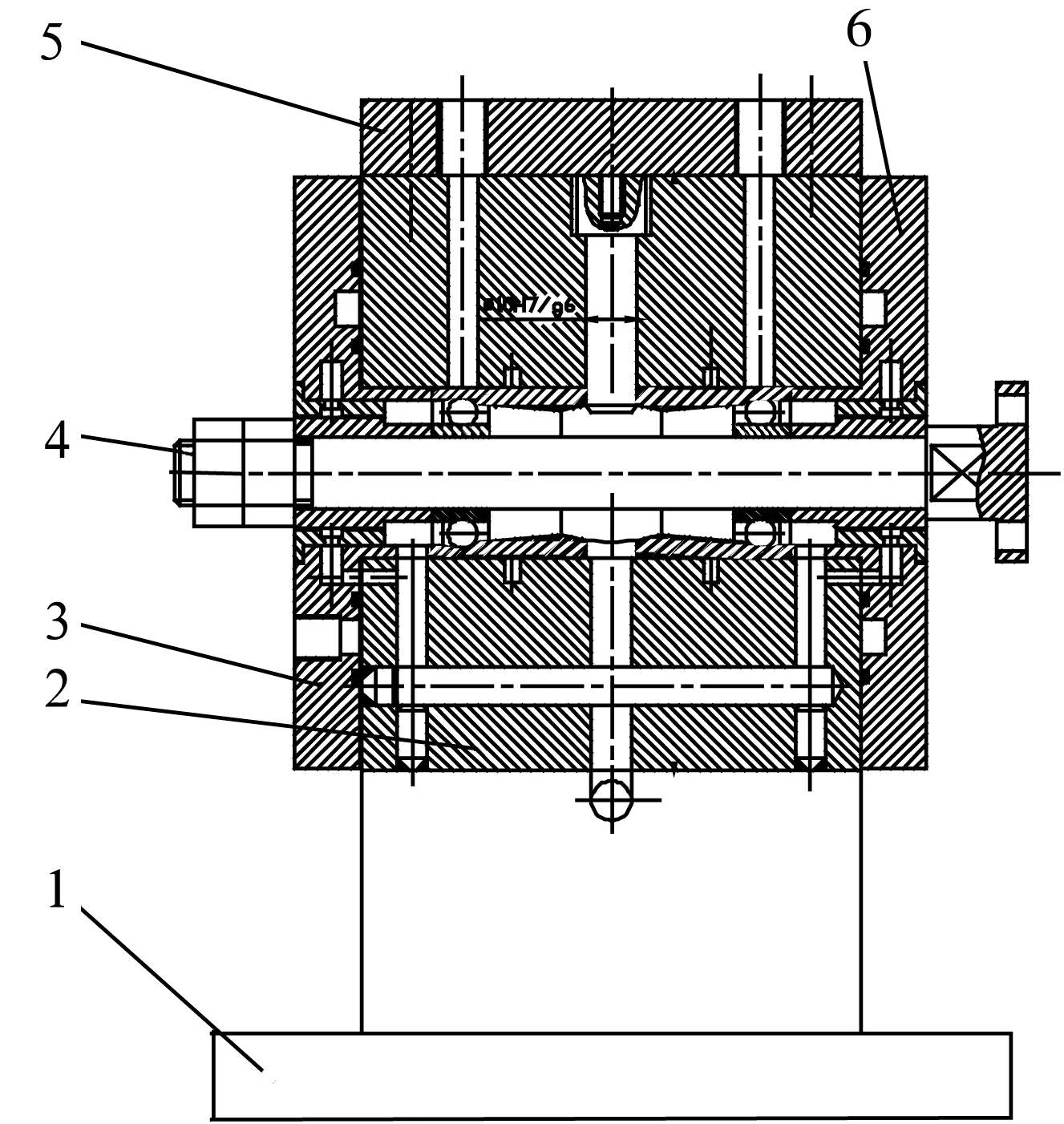

試驗頭是試驗機的核心部件,用來完成試驗軸承的預緊、定位以及溫度傳感器和振動傳感器的安裝,內(nèi)部設有潤滑油管路。試驗頭結構如圖2所示,套筒安裝在套筒上蓋與套筒底座之間,左、右端蓋分別連接在套筒兩端。試驗軸承可作為主軸的支承,與實際使用情況保持一致。

1—套筒底座;2—主軸套筒;3—左端蓋;4—主軸;5—套筒上蓋;6—右端蓋

2.1.2 軸系臨界轉速計算

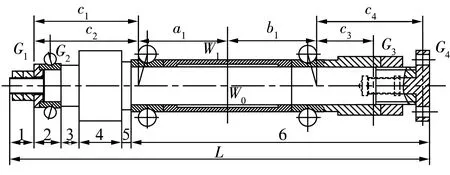

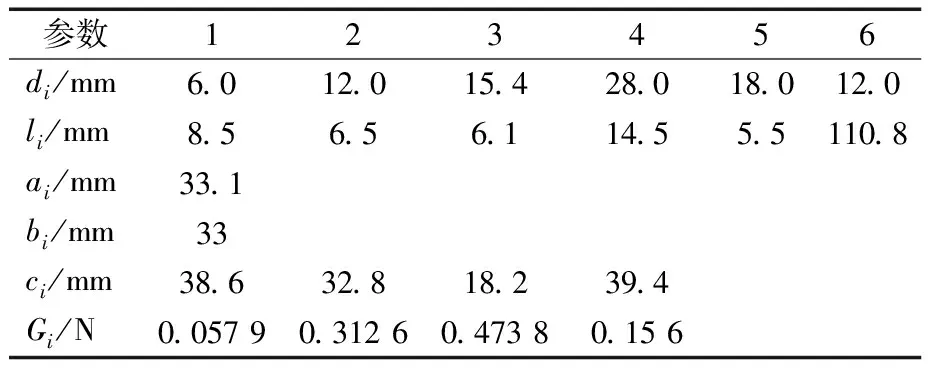

臨界轉速計算是轉子支承系統(tǒng)動力學特性分析和結構設計的重要內(nèi)容,目的是通過計算和試驗確定轉子支承系統(tǒng)的臨界轉速,分析相關影響因素,通過調(diào)整結構參數(shù)避開臨界轉速,使增壓器穩(wěn)定工作[5]。試驗機軸系結構如圖3所示,最左端軸承為加載軸承,最大軸向力為500 N,正常工況下為300 N左右;試驗軸承為雙列角接觸球軸承,正常工作轉速為70 000~90 000 r/min,預緊力為350 N,原始接觸角為15°,軸系的動平衡精度等級為G0.4。

圖3 軸系結構示意圖

將軸系簡化為雙鉸支多圓盤鋼軸,其一階臨界轉速為[6]

(1)

式中:W0為實心鋼軸的重力,N;L為軸的全長,mm;λ1為兩端外伸軸的系數(shù),取9.87;dv為軸的當量直徑,mm;Wi為支承間第i個圓盤的重力,N;ai,bi分別為支承間第i個圓盤與左、右支承間的距離,mm;l為支承間距離,mm;Gj為外伸端第j個圓盤重力,N;cj為外伸端第j個圓盤與支承間的距離,mm;di為第i段軸的直徑,mm;li為第i段軸的長度,mm。軸系各參數(shù)測量結果見表1。

表1 軸系各參數(shù)測量結果

將上述參數(shù)代入(1)式可得ncr1=66 746 r/min,利用ANSYS對該軸系進行模態(tài)分析,得出該軸系的固有頻率,進而計算出該軸系的二階臨界轉速為14 267 r/min。也就是說,軸承正常工作轉速避開了一階及二階臨界轉速,增壓器可以穩(wěn)定工作。

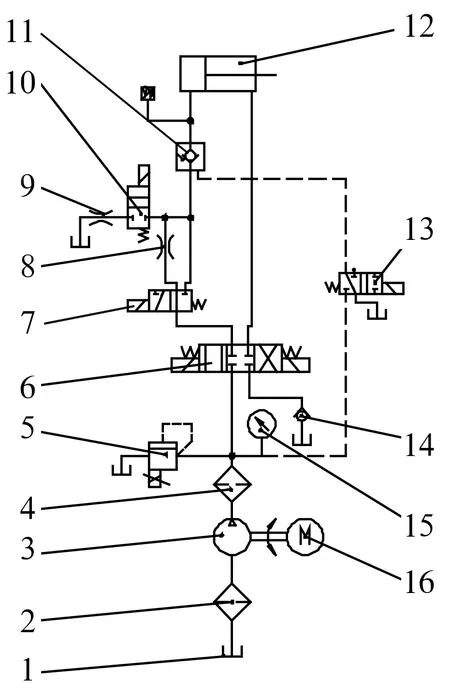

2.2 加載系統(tǒng)

加載系統(tǒng)的工作原理如圖4所示。工作壓力為0.1~0.2 MPa,流量為0.08 L/min,電動機功率為0.75 kW,采用46#抗磨液壓油。比例減壓閥依據(jù)輸入電壓信號的變化輸出所需要的出口壓力。軸向加載方式為液壓缸恒向變載,通過低壓和高壓2條油路實現(xiàn)加載。低壓油路加載范圍為200~700 N,加載時通過2個阻尼孔降壓分流,當溢流閥為最小調(diào)定壓力時,經(jīng)阻尼孔降壓后可達到200 N的加載力。高壓油路加載范圍為700~2 000 N,加載時通過溢流閥直接調(diào)節(jié)液壓缸進油口壓力。液壓缸的動作循環(huán)為:慢進→加載→保壓→快退→卸載。

1—油箱;2—吸油濾油器;3—泵;4—出口過濾器;5—比例溢流閥;6—三位四通電磁換向閥;7—阻尼孔;8—阻尼孔;9—二位二通電磁換向閥;10—液控單向閥;11—壓力傳感器;12—液壓缸;13—兩位四通電磁換向閥;14—單向閥;15—壓力表;16—電動機

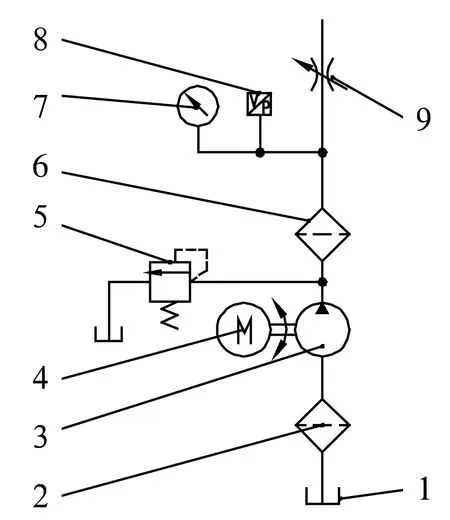

2.3 潤滑系統(tǒng)

潤滑系統(tǒng)主要由液壓泵、電動機、溢流閥等組成,其工作原理如圖5所示。首先接通加熱電源,當潤滑油溫度達到100 ℃后接通電動機電源,電動機帶動液壓泵將潤滑油從油箱抽出,通過溢流閥調(diào)節(jié)系統(tǒng)壓力,通過節(jié)流閥調(diào)節(jié)系統(tǒng)流量,使系統(tǒng)供油穩(wěn)定,潤滑處與油箱設置高度差使部分潤滑油可以自動流回油箱,在液壓系統(tǒng)的出口處裝有液壓表,用以測量加載系統(tǒng)潤滑油的實時壓力。

1—油箱;2—吸油濾油器;3—泵;4—電動機;5—溢流閥;6—出口過濾器;7—壓力表;8—壓力傳感器;9—節(jié)流閥

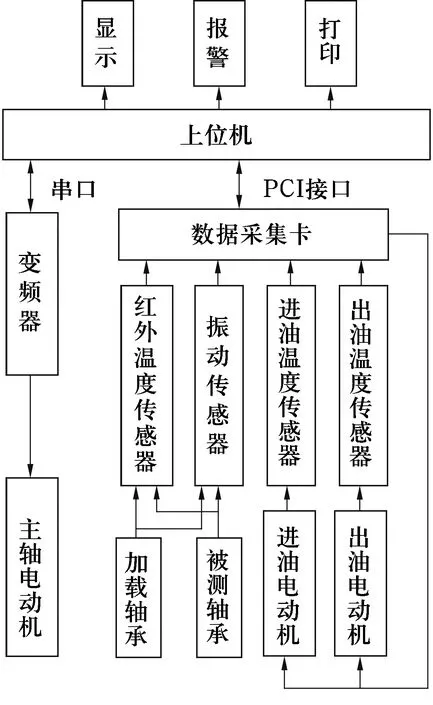

2.4 電氣控制

電氣控制部分主要由上位機、數(shù)據(jù)采集卡、傳感器、變頻器等組成,如圖6所示。上位機與變頻器之間通過串口實現(xiàn)通信,從而控制主軸電動機轉速。系統(tǒng)通過傳感器采集被測軸承和加載軸承的溫度和振動信號,采集到的信號經(jīng)過數(shù)據(jù)采集卡傳輸?shù)缴衔粰C中,由上位機對信號進行處理、分析并完成各個參數(shù)及結果顯示、狀態(tài)報警和打印報表等操作。

圖6 電氣控制部分結構圖

3 試驗結果及分析

經(jīng)試車運行,試驗機運轉平穩(wěn),工作可靠,能準確顯示轉速、載荷、溫度和振動等參數(shù),并能按要求實現(xiàn)自動控制,說明試驗機可以滿足增壓器軸承的試驗要求。

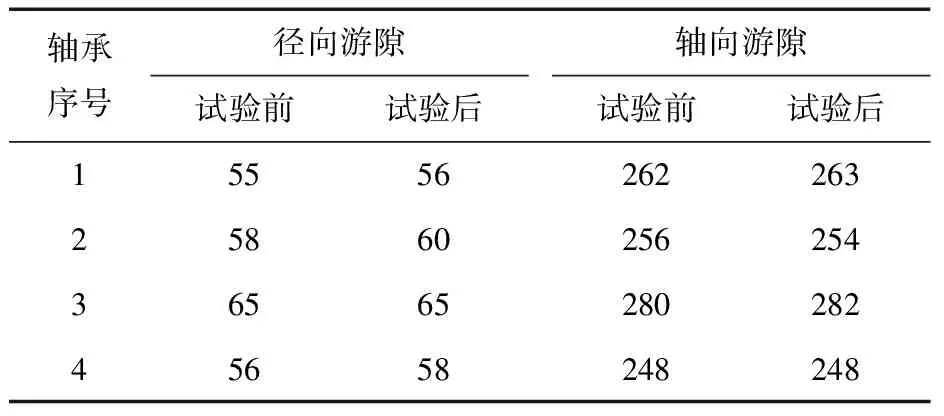

對某型雙列角接觸球軸承進行裝機試驗,考核試驗機在轉速80 000 r/min、潤滑油溫度100 ℃和軸向載荷300 N工況下的工作性能及可靠性,4套試驗軸承在100 h的運轉時間內(nèi)均無異常,運轉過程平穩(wěn)、無非正常停機,各項監(jiān)控指標都在要求范圍內(nèi)。對軸承外觀檢查,未發(fā)現(xiàn)溝道出現(xiàn)嚴重偏磨、打滑、明顯劃傷等現(xiàn)象,鋼球表面正常,未出現(xiàn)裂痕和明顯的磨損現(xiàn)象。試驗前后軸承游隙變化很小(表2),表明試驗軸承可靠性滿足工況要求。

表2 壽命試驗前后軸承的游隙 μm

4 結束語

通過計算和優(yōu)化,設計的車用增壓器滾動軸承試驗機性能可靠,能夠滿足試驗要求,可以對安裝前軸承的可靠性進行評估,并依據(jù)試驗規(guī)范對載荷作用下軸承的性能、工作狀態(tài)、磨損疲勞壽命等進行檢驗,為軸承失效分析、壽命計算等提供依據(jù)。