驅動疲勞試驗機液壓系統的設計

王淑坤,吳曉雷(長春理工大學機電工程學院,長春130022)

驅動疲勞試驗機液壓系統的設計

王淑坤,吳曉雷

(長春理工大學機電工程學院,長春130022)

文章中設計的液壓系統其功能是,給予液壓制動疲勞試驗機傳遞一定量的壓力源,液壓油作為主要介質,液壓缸作為執行設備,應用壓力控制系統時利用液壓控制系統中的伺服控制器實現,使用電液伺服閥按照一定運動比例調劑液壓缸。在設計也要過程中具有一定理論作為基礎,以及詳細的設計理念,設計的液壓系統與該公司試驗機驅動裝置技術需求相符,實現驅動設備并運行。

液壓系統;液壓缸;液壓泵;流量

0 引言

液壓系統的作用是給液壓疲勞試驗機供給壓力源,組成部分包括伺服控制系統、液壓動力機構以及部分液壓輔助設備等,運動介質為液壓油,液壓缸作為執行機構,在液壓控制系統中利用伺服控制器實現控制壓力,采用電液伺服閥調節液壓缸運動比例。試驗機內包含的液壓測試子回路具有獨立性,數量為兩套,在測試試驗機時,若某個子回路制動軟管出現損壞造成壓力降低,與測試壓力最低值相等后,當液壓系統不再提供壓力源,另外一個試驗機的子回路狀態不發生改變。

1 液壓系統的技術要求

液壓制動疲勞試驗機在液壓系統上提出的基本要求:測試兩件相同試件,壓力范圍設置為1516.8到1620.3千帕,不間斷運行三十五個小時,管內壓力出現降低后,停止向已發生損壞的軟管供應壓力;并對管路中的壓力值采用實時監測,可實現在系統停止后仍然可記錄管路中的壓力值。

在水中完制動軟管試驗,水表面產生的粘度系數較小,對液壓原件不會造成腐蝕,在傳統的液壓回路中不適合使用該方式,在液壓系統中采用兩種不同的工作介質,包括乳化液與礦物油,該物質的組成部分為防腐劑與水的混合體,通過該方式可實現壓力調節,系統壽命增長,系統要求得到滿足;運行液壓調節子系統使用的介質為礦物油,測試軟管回路時在測試的軟管中通入乳化液。系統內設置夾緊油路,可有效地定位軟管固定管接頭的活動梁,與之前設計的鉸鏈夾緊機構,可實現有關動作,包括松開、夾緊等。

2 液壓執行機構設計

2.1執行機構選型

液壓系統中應用的液壓油是礦物油,軟管中含有的液體為乳化液,可實現油與水之間的相分離,通過兩個液壓缸連接故擬定執行器。設計系統時應用球鉸連接增壓器與工作液壓缸,可提高工作壓力可調節范圍,液壓泵的壓力等級也有所下降,系統投入的成本降低,系統操作安全性與可靠性更高,同時壓力提高,油與水相分離。

夾緊油路的功能主要為夾具松動與夾緊,擬定液壓缸可產生的最大推力是5KN,與已設計成熟的夾具機構相結合,實現有關動作。執行器作為一種較輕的拉桿式液壓缸,缸體內部構造為無縫鋼管,按照不同的工作壓力選擇對應的管壁厚度。經過結構緩沖后可使性能的穩定性得到提升,壓力范圍在3.5—21MPa之間。

2.2選擇液壓回路

(1)在壓力調節—卸荷回路中,主要作用為完成壓力供應并可以向其他設備提供穩定壓力,調節試件壓力可通過伺服閥方式實現。利用直動式電液伺服閥科提高壓力調節能力,完成壓力線性調節,并符合試驗機的基本工作要求。

(2)利用球鉸實現增壓器與工作液壓缸連接,完成對回路的測試,提升測試能力,實現分離水與由。

(3)通過夾緊油路,實現夾具的多種動作,包括松開與夾緊。

(4)采用換向閥配合單向閥的方式,可實現在同一時間測試兩根軟管,其中一根軟管出現損壞后可停止該軟管壓力,實現獨立測試兩根軟管回路。

(5)液壓源,該設計內回路中產生的流量較小,同時不會產生較大變化,測試壓力也較小,可應用比較成熟且經濟的流量較小的定量葉片泵。

2.3合成液壓回路

選擇液壓系統回路后,采用適合的方式結合各個回路,并去除較多的液壓元件,合并功能相同的元件,從而可獲得液壓回路基本原理圖。

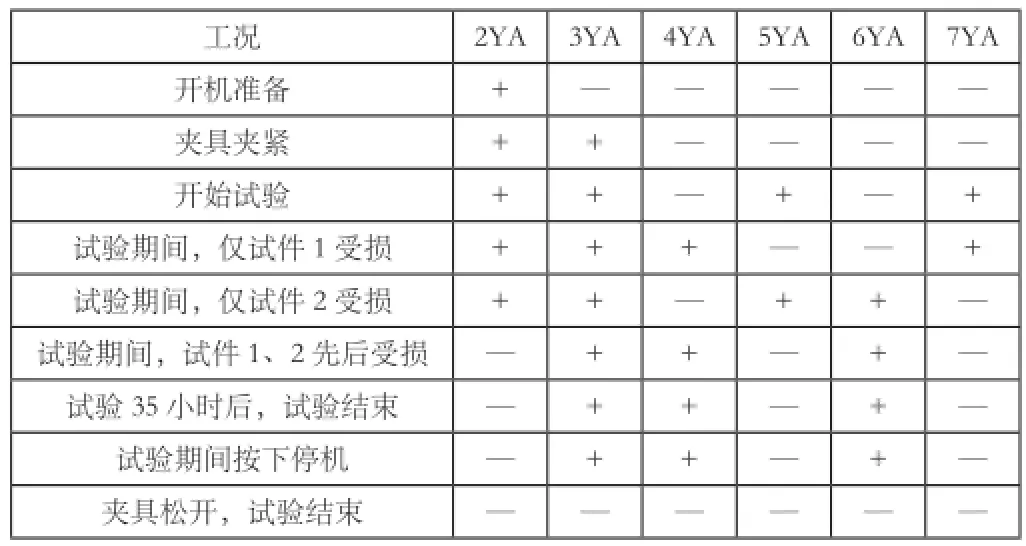

利用電磁閥的電磁鐵方式控制系統基本功能,由于直動式電液伺服閥是一種輸入模擬控制信號,因此單獨介紹,剩余應用數字信號實現對液壓閥動作順序的有效控制,如下表1中顯示的全部電磁鐵動作。

表1 各電磁鐵動作表

應用帶有反饋系統的伺服閥,可提高控制試驗壓力的準確性。利用線性輸入信號的方式,實現控制電液伺服閥信號,閥口開啟面積表現為線性化,準確度與精度提高,同時可實現溢流量線性化。

綜上所述,下圖1表示已繪制的液壓回路基本原理。

3 液壓元件選型設計

3.1液壓泵選型設計

通過上表1可得,系統液壓執行工作壓力通過兩個試件軟管入口處無破損的壓力=1620.3kPa+1620.3kPa=3240.6kPa與夾具上方夾緊液壓缸入口位置的壓力值為3.5兆帕,產生的推力最大值為7.1KN,通過上圖1可得,單向閥與三位四通換向閥位于增壓器、液壓缸以及泵之間,同時將測試油路中產生的乳化液水箱等管路會產生一定的壓力損失,因此,取泵到執行器上產生的全部壓力損失值為ΣΔP=1MP,如下為按液壓泵工作壓力公式:

處于正常轉動情況下的壓力泵,計算輸出的壓力值為:

測試回路時,回路中產生的流量最大值為軟管中的容積,因此該回路中的最大流量較小;夾緊回路中使用的活塞桿直徑為22毫米,缸徑為50毫米,設計系統活動距離比輕型100毫米拉桿式液壓缸值低,產生的流量值較小;系統處于工作狀態下,會存在一定的伺服反饋調壓,損失一定量的力量,獲取服閥流量最小值為2L/min,取系統的側漏系數值為,流量較大取其中較小值,流量較小時取較大值,因此側漏系數為1.3時的公式如下:

液壓缸產生的流量最大值的計算公式為:

得到泵產生的實際流量值qz=3L/min。

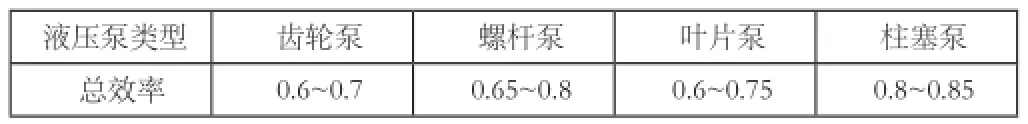

通過確定液壓泵壓力與流量的比例,根據以下功率公式進行計算:

Pz——表示液壓泵可承受的工作壓力最大值;qz——表示液壓泵實際工作流量;

ηz——表示為液壓泵整體工作效率;

表2 液壓泵工作效率表

通過機械設計手冊,選擇的單級葉片泵型號為YB-A6BDTFL-1。圖2為液壓系統總體裝配。

運行液壓站的主要驅動裝置為泵組,組成部分包括液壓馬達與液壓泵。基于液壓泵理論公式對型號為YB-A6BDTFL-1的單級葉片泵計算,并得到理論值,額定壓力值為7兆帕,排量為6.5毫升每分鐘,驅動功率為1.0千瓦,輸出流量為每分鐘4升,額定轉動速度為每分鐘1000轉,轉動速度最高可達到每分鐘2000轉,轉動速度最低為每分鐘800轉,轉動的方向為逆時針,設計時應用的電機為河南黃河電機廠生產的型號為Y280S-6的三相異步電機,該電機的額定功率為25千瓦,額定轉動速度為每分鐘1000轉。與型號為YB-A6BDTFL-1的單級葉片泵應用要求相同。連接電機與液壓泵過程中,軸心的準確性具有一定保障,產生的誤差值不能高于正負0.01毫米。

3.2液壓閥選型設計

以文本設計的液壓系統基本需求作為基礎,在選擇控制閥時需要對控制元件流體流量、方向以及壓力的方式實現,電液伺服根據輸出特性的不同,可劃分多種不同種類的控制閥,如壓力、流量、壓力-流量等;主要的結構形式分為噴嘴擋板、圓柱滑閥以及射流管閥等,以液壓系統基本需求為主,可選擇系統中使用的伺服控制閥為圓柱滑閥結構的QDYD—I直動式電液伺服閥作。

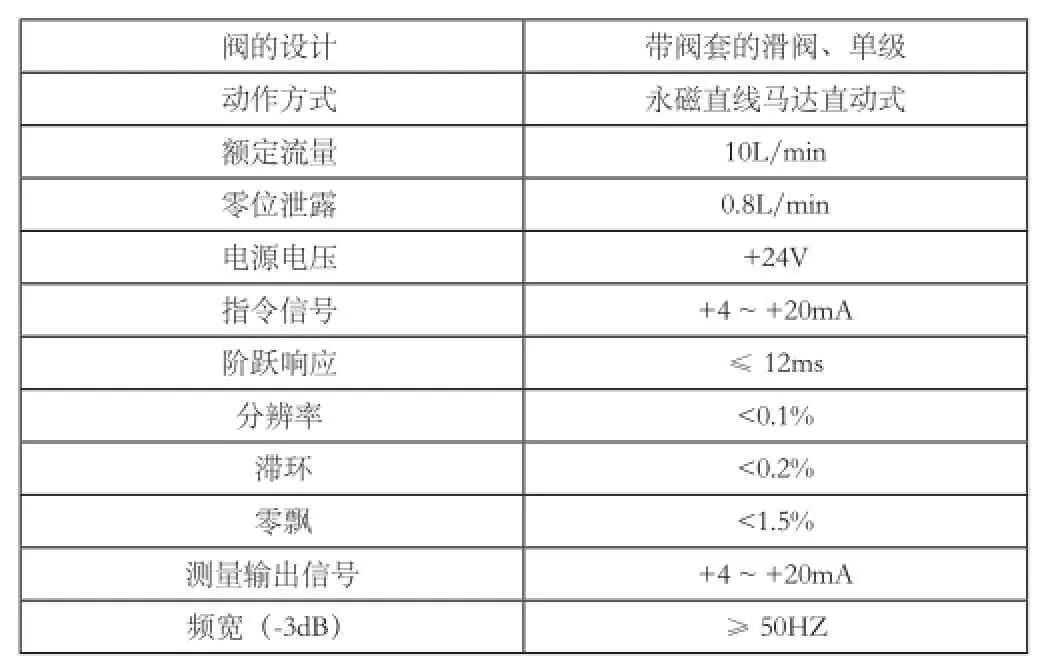

下圖3表示系統中使用的直動式電液伺服閥內部構造圖,通過零位調節螺塞調節零偏,安裝閥套的目的是減少閥芯之間產生的摩擦,可提高控制準確性。

圖4為QDYD—I電氣原理圖,由原理圖可知,首先比較器會對輸入信號做出對比,然后調幅器將調幅處理傳送至反饋環,最后輸出控制信號由反饋調節送達液壓驅動器。

基本設計理論作為基礎,通過調整額定流量較小的電液伺服閥,可提高系統運行效率,該設計中繪制的閥功率特性曲線對液壓系統運動軌跡覆蓋,因此采用的伺服閥額定流量為10分鐘每升,零位泄漏值的大小為0.8每分鐘每升。通過以上分析可獲得相關特性,見下表3。

表3 QDYD—I性能指標

通過電信號轉換液壓信號控制的液壓閥成為直動式電液伺服閥,系統壓力按照輸入不同大小的信號值控制,該方式適合在自動化系統中使用,該系統會產生較多變化的級別,主要在注塑機等高壓力調節系統中應用。

4 結論

本文主要介紹液壓制動疲勞試驗機液壓系統的主要技術與整體結構,分析并進一步計算負載結構,并對系統中使用的動力源液壓泵組機構進行確定,得到與試驗機供壓需求相符的液壓馬達與液壓泵。除此以外,同時簡單描述液壓系統內直動式電液伺服閥特征與具有控制液壓系統的特點,進一步分析與計算試驗機液壓系統負載,最終對設計的試驗液壓機系統進行確定,為試驗機的液壓系統研制和裝配提供了理論依據和技術保障。

[1]姚建庚.電液伺服控制系統的應用[J].機電信息.1998,25(02):12-20.

[2]陳寶倫.液壓操動機構的設計與應用[J].北京:機械工業出版社,2011(04):105-108.

[3]張立平.液壓控制系統及設計[M].北京:化學工業出版社,2006:11-14.

[4]馬德慶.液壓系統常見故障及解決方法[J].設備管理與維修,2008(04):30-31.

[5]賀利樂,呂剛,張平,鄭建校.液壓與液力傳動[J].北京:國防出版社,2011(01):112-116.

[6]邵俊鵬,周德繁,韓桂華等.液壓系統設計禁忌[J].北京:機械工業出版社,2008(06).

王淑坤(1969—),博士,教授,博士生導師,機械設計及理論專業,研究方向:現代機械設計理論與方法。