高熔點防護(hù)蠟在半鋼子午線輪胎胎側(cè)膠中的應(yīng)用

羅洪罡,花曙太,劉自光,王召棟,張麗麗

(山東玲瓏輪胎股份有限公司,山東 招遠(yuǎn) 265400)

防護(hù)蠟是橡膠工業(yè)常用的物理防老劑,其作用機(jī)理是通過向橡膠表面遷移形成保護(hù)膜,防止橡膠與臭氧接觸,從而起到靜態(tài)臭氧防護(hù)作用。防護(hù)蠟多為普通石蠟與微晶蠟的混合物,成分為不同相對分子質(zhì)量的直鏈烷烴和支鏈烷烴。防護(hù)蠟遷移到硫化橡膠表面形成的蠟?zāi)そM成在很大程度上受環(huán)境溫度的影響,這主要是由于防護(hù)蠟中不同碳原子數(shù)烷烴的熔點不同所致[1]。目前市售防護(hù)蠟的熔點一般為60~65 ℃,將其用于胎側(cè)膠中,常導(dǎo)致夏季輪胎胎側(cè)噴霜,直接影響輪胎外觀。分析得出,該胎側(cè)噴霜蠟?zāi)さ慕M分85%以上為碳原子數(shù)小于35的烷烴,因此可以通過降低防護(hù)蠟中碳原子數(shù)小于35的烷烴含量來解決防護(hù)蠟噴霜問題。

本工作用高熔點防護(hù)蠟替代部分普通防護(hù)蠟,考察其對半鋼子午線輪胎胎側(cè)膠性能的影響。

1 實驗

1.1 主要原材料

天然橡膠(NR),牌號SMR20,馬來西亞產(chǎn)品。順丁橡膠(BR),牌號9000,中國石化齊魯石油化工股份有限公司產(chǎn)品。炭黑N330,江西黑貓化工股份有限公司產(chǎn)品。普通防護(hù)蠟,牌號OK2122;高熔點防護(hù)蠟,牌號OK1887;百瑞美特殊材料(蘇州)有限公司產(chǎn)品。

1.2 主要設(shè)備和儀器

GK1.5N型密煉機(jī),德國克虜伯公司產(chǎn)品;Ф200開煉機(jī)和40 t微機(jī)控制平板硫化機(jī),青島科高橡塑機(jī)械有限公司產(chǎn)品;MDR2000型硫化儀和MV2000型門尼粘度儀,美國阿爾法科技有限公司產(chǎn)品;DKD-K-16801型自動硬度計,德國博銳儀器公司產(chǎn)品;CMT-4503型電子拉力試驗機(jī),深圳新三思材料檢測有限公司產(chǎn)品;臭氧老化測試儀,德國阿根托克斯公司產(chǎn)品。

1.3 配方

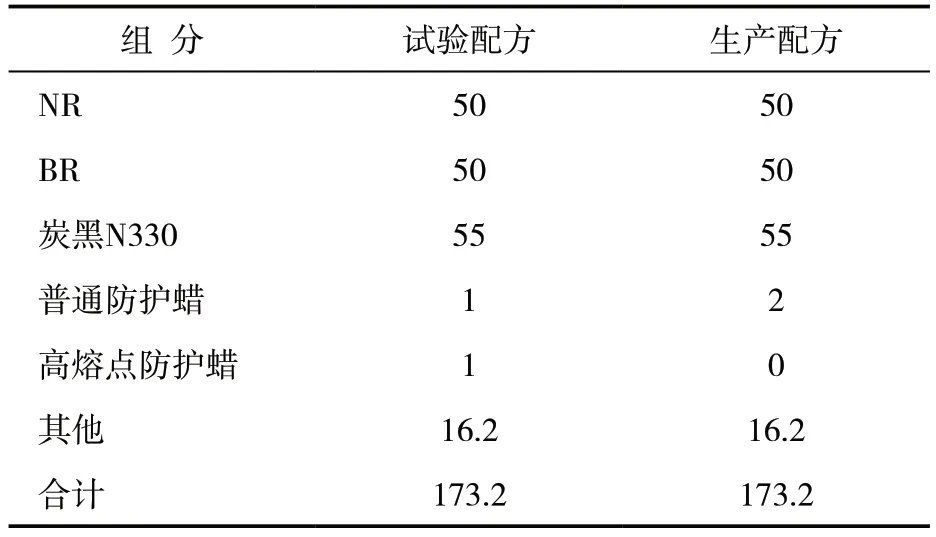

膠料配方如表1所示。其中生產(chǎn)配方添加了2份普通防護(hù)蠟,試驗配方用1份高熔點防護(hù)蠟等量替代普通防護(hù)蠟。

表1 膠料配方 份

1.4 試樣制備

膠料混煉采用2段工藝。一段混煉在密煉機(jī)中進(jìn)行,混煉工藝為:生膠→小料→炭黑→排膠(溫度160 ℃);二段混煉在開煉機(jī)上進(jìn)行,混煉工藝為:一段混煉膠→硫黃和促進(jìn)劑→排膠(低于95 ℃)。

1.5 性能測試

膠料性能測試均按照相應(yīng)國家標(biāo)準(zhǔn)進(jìn)行。

2 結(jié)果與討論

2.1 理化性能

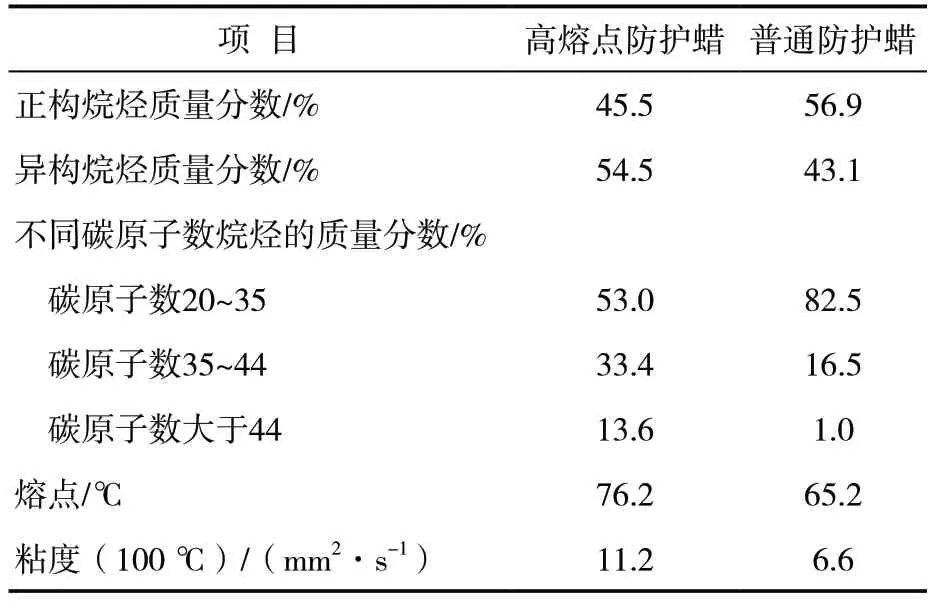

普通防護(hù)蠟和高熔點防護(hù)蠟的理化性能如表2所示。從表2可以看出,與普通防護(hù)蠟相比,高熔點防護(hù)蠟的異構(gòu)烷烴和碳原子數(shù)大于35的烷烴質(zhì)量分?jǐn)?shù)較大,熔點更高,粘度更大[2]。

表2 防護(hù)蠟的理化性能

2.2 物理性能

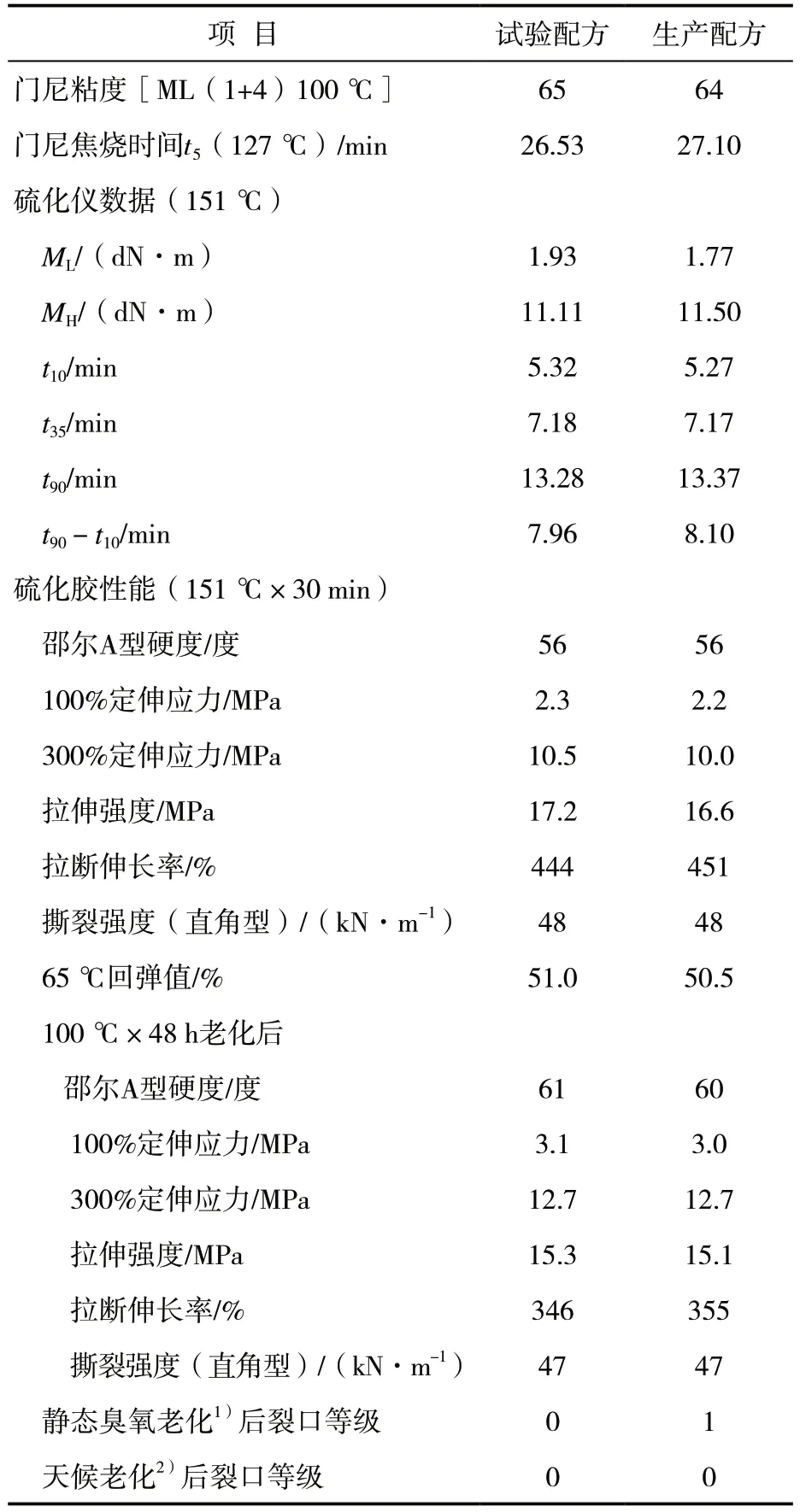

防護(hù)蠟對膠料物理性能的影響見表3。從表3可以看出:與生產(chǎn)配方膠料相比,試驗配方膠料的門尼粘度和門尼焦燒時間相當(dāng),熱老化前后的硬度、定伸應(yīng)力、拉伸強度、拉斷伸長率和撕裂強度基本一致,這是由于防護(hù)蠟主要成分為飽和烷烴,與橡膠之間的物理作用和化學(xué)作用極小,對膠料加工性能和物理性能影響較小;試驗配方膠料的耐靜態(tài)臭氧老化性能更好,耐日光老化性能相當(dāng),這是由于高熔點防護(hù)蠟的異構(gòu)烷烴和高碳烷烴的質(zhì)量分?jǐn)?shù)大于普通防護(hù)蠟,可形成更致密的蠟?zāi)ぃ瑥亩岣吣z料的耐靜態(tài)臭氧老化性能[3]。

表3 防護(hù)蠟對膠料物理性能的影響

2.3 噴霜性能

將硫化膠片置于溫度約30 ℃的成品輪胎倉庫內(nèi)放置3個月(6-8月份)后,生產(chǎn)配方膠片表面發(fā)白,試驗配方膠片外觀保持黑亮,這說明與生產(chǎn)配方膠片相比,添加高熔點防護(hù)蠟的試驗配方膠片防護(hù)蠟噴霜量明顯減小,可見采用高熔點防護(hù)蠟可以有效解決輪胎在夏季存儲時防護(hù)蠟噴霜問題。

3 結(jié)論

(1)與普通防護(hù)蠟相比,高熔點防護(hù)蠟的異構(gòu)烷烴和碳原子數(shù)大于35的烷烴質(zhì)量分?jǐn)?shù)較大,熔點更高,粘度更大,可形成更致密的蠟?zāi)ぁ?/p>

(2)與添加2份普通防護(hù)蠟的胎側(cè)膠相比,用1份高熔點防護(hù)蠟等量替代普通防護(hù)蠟的胎側(cè)膠加工性能、熱老化前后的物理性能和耐天候老化性能相當(dāng),耐靜態(tài)臭氧老化性能提高。采用高熔點防護(hù)蠟部分替代普通防護(hù)蠟,可以解決半鋼子午線輪胎在夏季存儲時防護(hù)蠟噴霜問題。