4.50-12 10PR叉車輪胎的設計

寇 景,王 虎,徐云慧

(1.徐州工業職業技術學院,江蘇 徐州 221140;2.青島科技大學,山東 青島 266042;3.徐州徐輪橡膠有限公司,江蘇 徐州 221011)

叉車是用于成件托盤貨物裝卸、堆垛和短距離運輸作業的各種輪式搬運工業車輛。輪胎為叉車的主要組成部分,其主要作用是:承載貨物和車體;吸收車輛外部的振動和沖擊,使車輛運行平穩;與地面接觸,驅動車輛行駛和轉向。為了滿足用戶要求,我公司研制了4.50-12 10PR叉車輪胎(工業車輛輪胎),現將輪胎結構和施工設計情況簡介如下。

1 技術要求

根據國家標準和客戶要求,確定4.50-12 10PR叉車輪胎技術參數為:胎面花紋型號PLT328,標準輪輞3.00D,設計輪輞寬度76 mm,充氣外直徑(D′)(579±5.8) mm,充氣斷面寬(B′)(135±4.7) mm,最大充氣壓力700 kPa,最大負荷1050 kg,輪胎質量(7.8±0.5) kg。

2 結構設計

2.1 外直徑(D)和斷面寬度(B)

輪胎的模型尺寸決定其充氣尺寸,合理設計模型尺寸是保證成品輪胎使用性能和充氣尺寸達到國家標準的關鍵,參考公司相近規格6.00-15 10PR工業車輛輪胎的外直徑膨脹率(D′/D)和斷面寬膨脹率(B′/B),本設計D′/D取1.06,B′/B取1.16,D為546 mm,B為116 mm。

2.2 行駛面寬度(b)和弧度高(h)

b和h是決定胎冠形狀的主要參數,對輪胎的牽引性能、接地面積和通過性能影響較大。增大b和減小h可提高胎面的耐磨性能,但是導致胎肩部位厚度增大、生熱高,輪胎容易出現胎肩脫層等質量問題。綜合考慮,b/B取0.9,b為104 mm,h設計為5.5 mm[1]。

2.3 斷面水平軸位置(H1/H2)

根據材料分布情況以及使用特點,本設計輪胎受力主要在冠部,H1/H2取值較大易引起輪胎變形區域上移,使冠部應力集中,極易造成輪胎早期損壞。為此,斷面高寬比(H/B)取1.0431,斷面高度(H)為121 mm,H1/H2取0.8615,H1為56 mm,這樣使斷面水平軸稍接近下胎側,輪胎不易出現胎肩脫空問題,胎圈部位的使用安全性提高[2]。

2.4 胎圈著合直徑(d)和著合寬度(C)

為避免本設計輪胎裝胎困難和使用時胎圈滑等問題,結合成熟的產品經驗,d設計為304 mm,根據經驗C/B取0.66,C取76 mm。

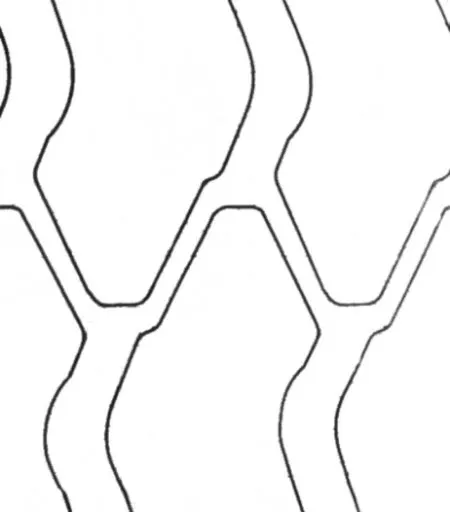

2.5 胎面花紋

本設計輪胎采用的PLT328型胎面花紋具有抓著力大、耐磨性能和操縱性能好等特點,胎面花紋深度取11 mm,花紋周節數為38,基部膠厚度為5 mm,花紋飽和度為75%,這既有利于延長輪胎使用壽命,又不會大幅提高輪胎滾動阻力,并避免了應力集中造成的花紋根裂問題[3]。輪胎胎面花紋如圖1所示。

圖1 胎面花紋示意

2.6 外觀

為提高輪胎外觀質量及平衡性能,模具花紋采用電火花加工,胎側采用電腦刻字,模具內表面采用鍍鉻處理,胎圈部位沿圓周16等分設置排氣線,排氣線延伸到防水線,這有利于胎圈部位的排氣,以減少該部位形成疤痕[4]。

3 施工設計

3.1 胎面

胎面膠和胎側膠分別采用叉車輪胎專用胎面膠和胎側膠。擠出胎面為一方一塊結構,胎冠厚17 mm,胎冠寬85 mm,胎側厚3.0 mm,胎面總寬320 mm。

3.2 胎體

胎體簾布采用4層1680V1錦綸簾布,2-2結構。簾布假定伸張值取1.034,成品輪胎對應的胎冠簾線角度取(54±0.5)°,簾布裁斷角度為35°,胎體安全倍數達12,這有利于增強成品輪胎胎冠的周向剛性,減小胎冠的應力、應變和行駛面形變,改善輪胎的耐磨性能和抗刺扎性能,提高車輛的行駛穩定性[1]。

3.3 鋼絲圈

采用單鋼絲圈結構,鋼絲為直徑 1.0 mm 的19#回火鋼絲,鋼絲排列形式為5×5,鋼絲圈直徑為317 mm;鋼絲圈包布1層,厚度為1.0 mm。胎圈包布1層,厚度為1.3 mm,胎圈安全倍數為7。

3.4 成型

成型采用半鼓式成型機,胎體簾布和胎面均采用套筒法成型。成型機頭直徑為380 mm,成型機頭寬度為250 mm,成型過程中要求各半成品部件上正、壓實,保證成型質量。

3.5 硫化

硫化采用四立柱液壓雙層硫化機,硫化總時間為60 min,內溫為(165±3) ℃,內壓為2.16 MPa,外溫為(145±2) ℃。

4 成品輪胎性能

4.1 外緣尺寸和質量

安裝在標準輪輞3.00D上的成品輪胎在標準充氣壓力700 kPa下,D′為579.0 mm,B′為135.0 mm,質量為7.8 kg,符合設計要求。

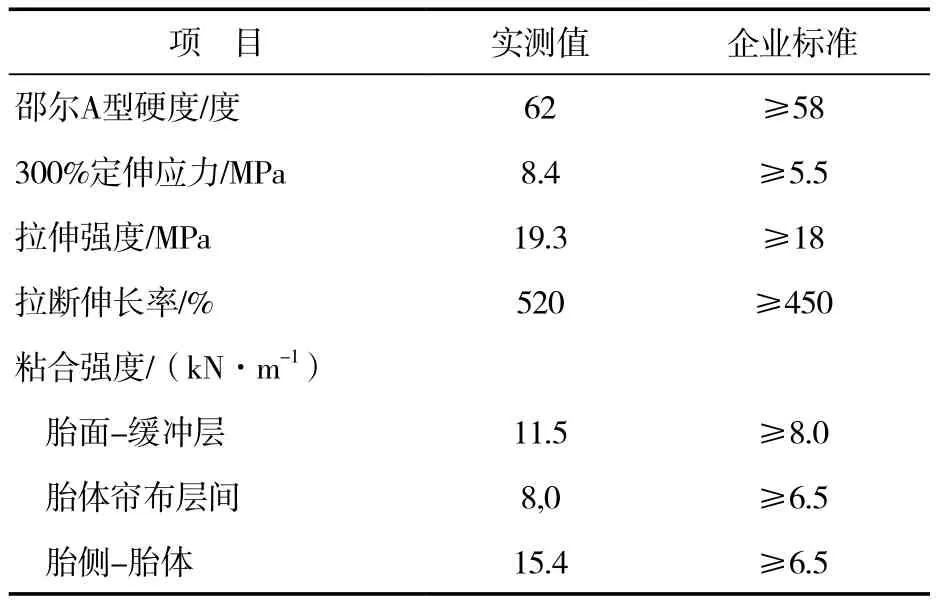

4.2 物理性能

成品輪胎物理性能測試結果見表1。

表1 成品輪胎物理性能

4.3 胎冠簾線角度

成品輪胎胎冠簾線角度為53.5°,滿足設計要求。

5 結語

本設計4.50-12叉車輪胎充氣外緣尺寸、物理性能和胎冠簾線角度均達到設計要求,外型美觀。該輪胎在批量生產過程中工藝穩定、外觀缺陷少,投入市場后為公司創造了較好的社會和經濟效益。