管束式內循環油冷卻器設計與計算

柳 梅,羅建華

(哈爾濱電機廠有限責任公司,黑龍江 哈爾濱 150040)

管束式內循環油冷卻器設計與計算

柳梅,羅建華

(哈爾濱電機廠有限責任公司,黑龍江 哈爾濱 150040)

摘要:介紹了管束式內循環油冷卻器的兩種計算方法:過流面積和散熱面積。引出單管流量和單管容量設計參數,規定了不同直徑的冷卻管溫升的取值,冷卻器冷卻水管根數的確定,可方便軸承油冷卻器設計,目的是建立軸承油冷卻器計算公式,對軸承設計人員有一定的指導意義。

關鍵詞:過流面積;散熱面積;單管流量;單管容量;管束的回路數

1 前言

發電機軸承的油冷卻器是冷卻系統中的主要設備,軸承運轉產生的損耗使油溫上升,由潤滑油為載體,將熱量傳給冷卻管,再通過管壁傳入水中,即傳熱介質為油-銅-水,最后損耗由水帶走,熱交換達到平衡,瓦溫穩定在一個安全運行的溫度(如40℃~55℃)。所以設計油冷卻器之前,首先明確水電站技術供水系統參數——如:水質、水溫、工作水壓和最高水壓等。

目前普遍采用的內循環冷卻器的冷卻水管材料為純銅管和不銹鋼管。由于油的導熱系數很小,一般為=0.1 kcal/m·h℃,純銅冷卻管的導熱系數為=25 kcal/m·h℃,不銹鋼冷卻管的導熱系數為λ=23 kcal/m·h℃,由于冷卻管的導熱系數與熱阻成反比關系,計算中,管材的熱阻可忽略不計,僅計算油的熱阻。

同時還需考慮水量問題——水量過小,瓦溫可能高,水量過大,水溫升就過低,對熱交換有利無害,對帶走的損耗有利,但對水電站經濟運行是一種浪費。還有冷卻系統輸水管道規定水速不超過3m/s,水速低點,對熱交換影響不大。總之應按實際條件,綜合各種因素設計油冷卻器。

本文引出過流面積,單管流量和單管容量設計參數,可方便軸承油冷卻器的設計,目的是建立油冷卻器設計計算公式。

2 過流面積設計方法

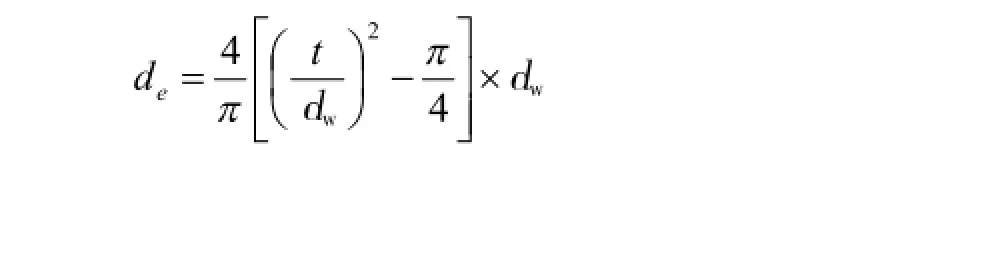

冷卻管與承管板采用脹管工藝連接,這樣兩端帶有承管板的所有冷卻管統稱管束過流面積:冷卻水在油冷卻器內一個流程流過的截面積,單位:m2;

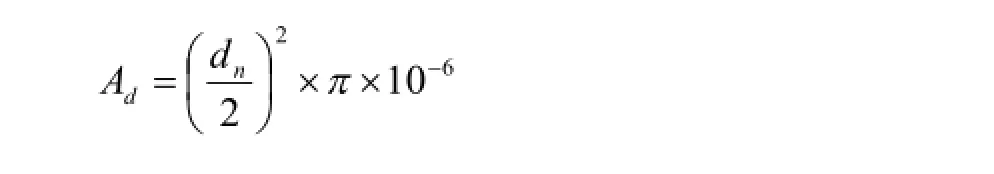

式中:——冷卻水管內徑,mm。

單位:kW。

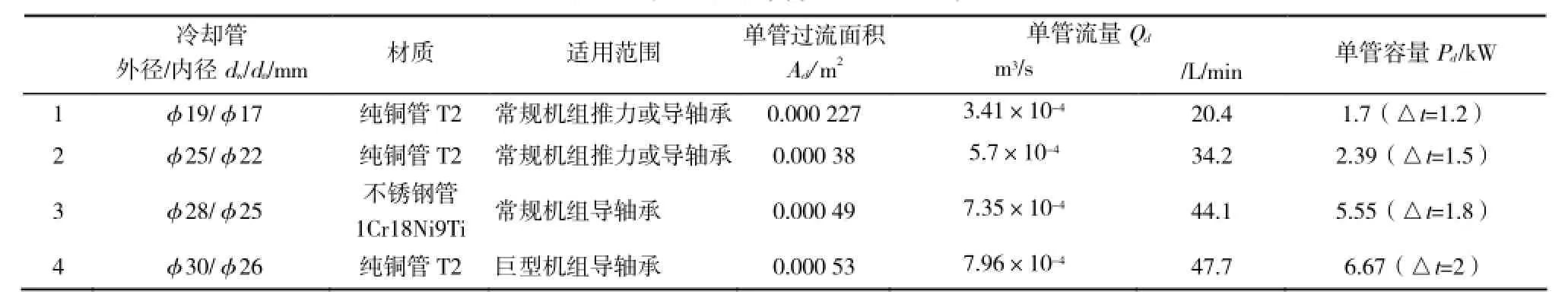

軸承內循環冷卻系統都屬于浸沒式熱交換,自身泵內循環冷卻系統。冷卻水計算溫升不宜選擇較大數值,建議不同規格的冷卻管選取不同的△,詳見表1中有*符號的數值。

表1 不同水溫升的單管容量()

表1 不同水溫升的單管容量()

單管容量規格水溫升△t=1 △t=1 △t=1 △t=1 △t=1 φ19 1.43 * 1.7 2.14 2.57 2.85 φ25 2.39 2.87 *3.59 4.3 4.78 φ28 3.11 3.7 4.63 *5.55 6.17 φ30 3.34 4 5 6 *6.67

表2 常用的冷卻管規格及設計參數

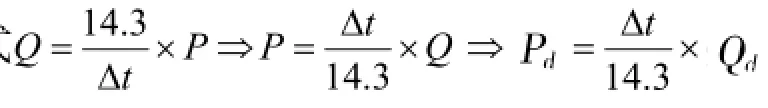

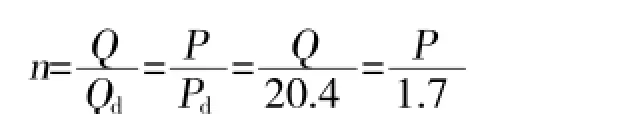

在進行計算時,由損耗算出總水量的水溫升高值應與計算單管容量的水溫升值相同。這樣總水量1比單管水量d應等于總損耗比單管容量d即,也說明供水量和用水量達到平衡。

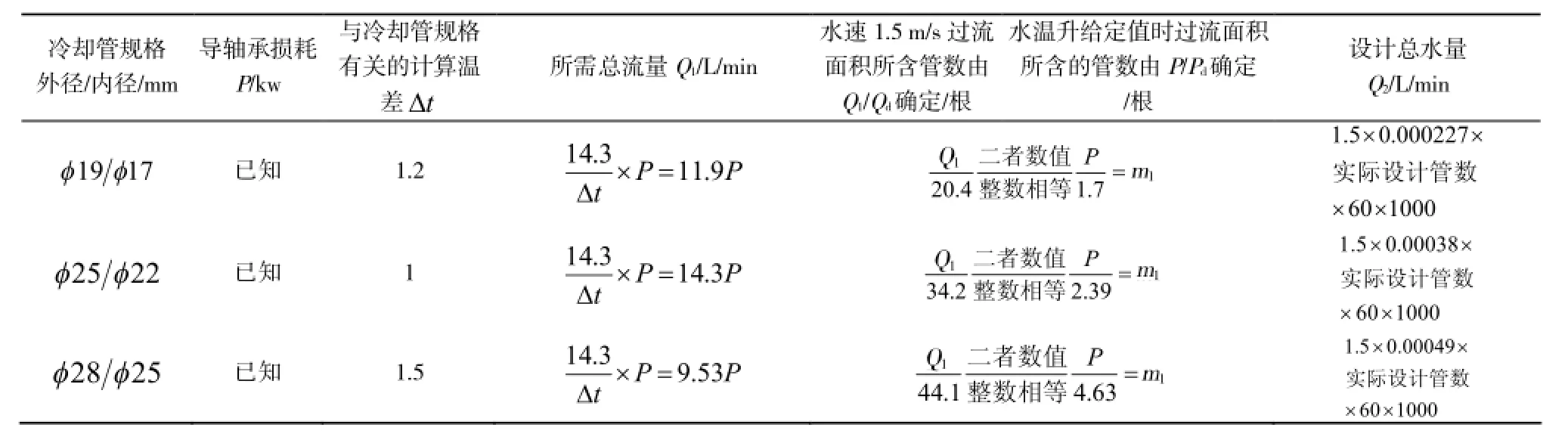

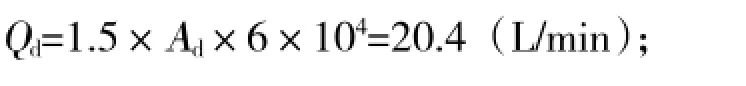

利用上述引出單管流量和單管容量參數很容易求出單回路過流面積所包含的冷卻管根數1,即,利用表3可算出各種規格冷卻管的不同所帶走損耗不同,所設計的油冷卻器每回路過流面積所含冷卻管根數1稱為理論值。實際在設計冷卻器時,為了排列冷卻管布置合理,有一實際每回路冷卻管數2,原則2≥1,但不能偏離太遠。最后應按下式核算用水量2=s×d×2×6×104( L/min)式中:s水速 取1.5(m/s),d單管過流面積,查表2,m2實際設計管數(過流面積所含冷卻管數)。

表3 過流面積所含冷卻管數的計算

3 散熱面積設計方法

軸承冷卻器熱交換條件前面講了很多,主要有:水流量,水溫升,水的過流面積等,還有一個必要條件就是冷卻管所形成的散熱面積應足夠。通常散熱面積應通過熱交換計算來確定。因軸承冷卻器屬全浸沒式內循環潤滑冷卻結構,進入油冷卻器的水流速度很難確定,能夠計算也不準確。經多年生產實踐的經驗總結,采用17的純銅冷卻管,對軸承按每千瓦管長取5~6m作為判定數據,設計油冷卻器足夠滿足散熱面積的要求。隨著采用冷卻管規格的不同,若管徑增大,每米表面積增加,每千瓦管長應減小,判定值可參考表4。

表4 油冷卻器的冷卻管常用管徑及設計參數統計表

4 強調過流面積和散熱面積一同考慮引出回路概念

軸承油冷卻器的冷卻管,在排列設計時,既要考慮過流面積所含的管數,還要考慮其總管長所形成的散熱面積是否滿足要求。即在有限的空間內,結合過流面積所含管的數量來增加橫排或縱排冷卻管的數量,滿足每千瓦損耗對應管長的要求,所以就出現了油冷卻器內部的回路數,亦稱油冷卻器管束的回路數。

管束回路數計算:設管束所包含冷卻管數為x(由確定散熱面積應該排列的管數),此值除以,應得整數,即,(整數)=1,2,3,4……。應在1,2,3,4,5,6中選取,稱n為管束回路數

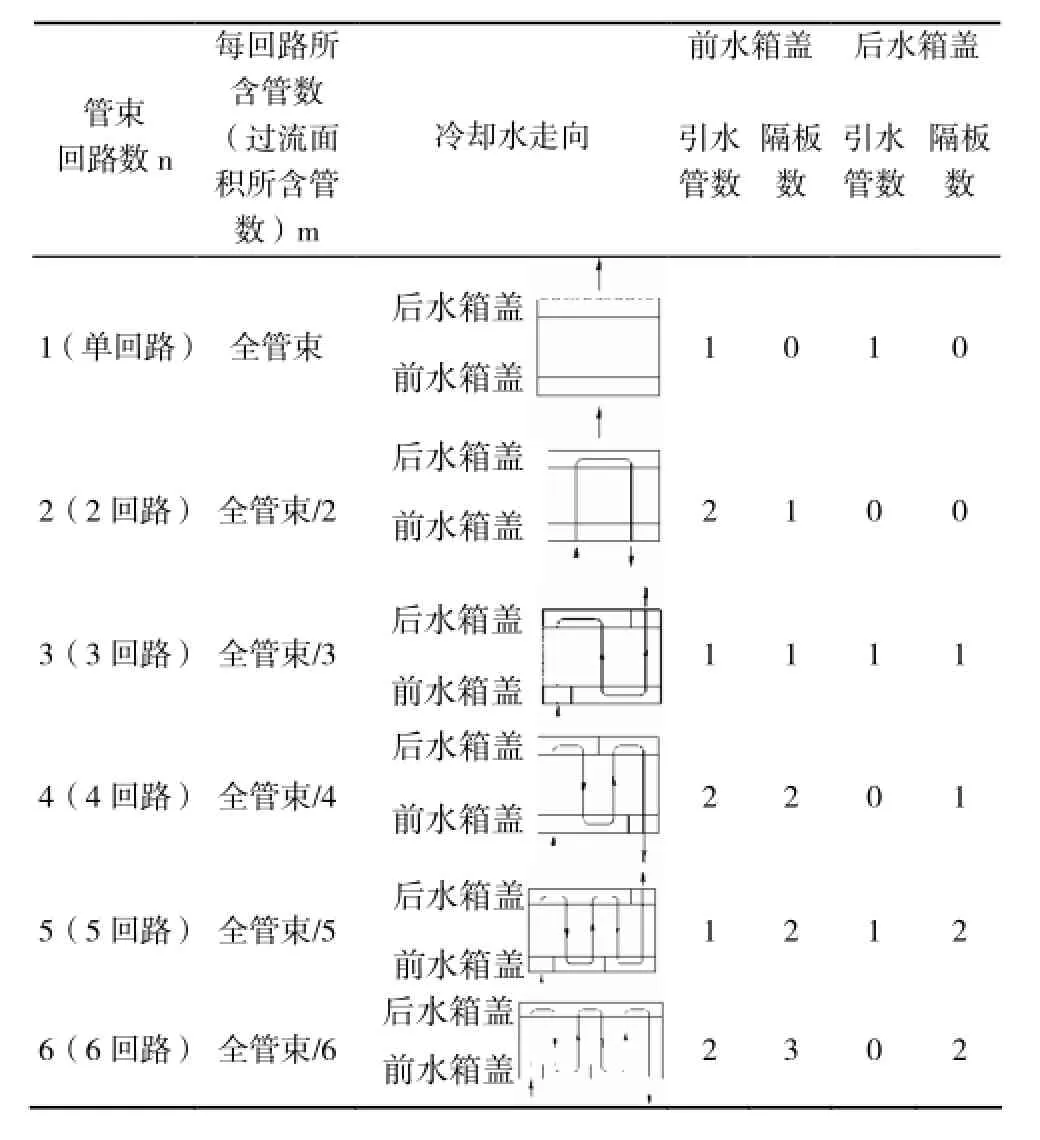

管束回路數在結構上借助于前、后水箱蓋來實現,前水箱蓋裝配在管束進水端的承管板上,后水箱蓋裝配在出水管的承管板上。管束為單回路時,水從前水箱蓋進入,流經管束所有冷卻管,再從后水箱蓋流出。若把管束分成兩等分,使冷卻水從前水箱蓋進入,僅流經管束一半,流到后水箱蓋后再從另一半管束返回到前水箱蓋引出,稱管束為2回路。以此類推油冷卻器管束可設計成3,4回路,詳見表5。回路數為1,3等奇數時,進、出引水管在管束前后端各1個,回路數為2,4等偶數時,進、出引水管都在前端。

表5 管束回路數與水箱蓋結構

5 油冷卻器結構尺寸設計

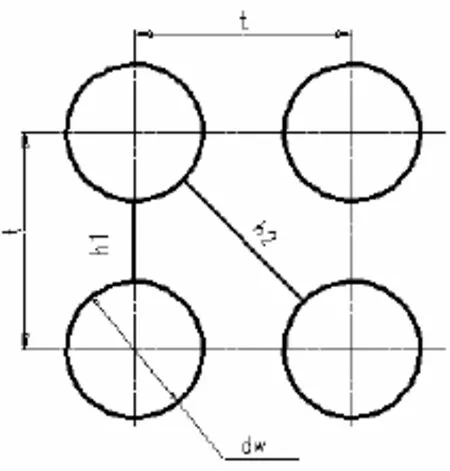

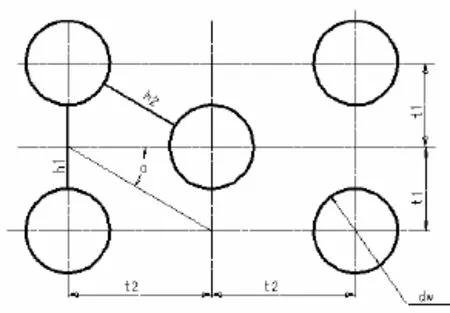

冷卻管在排列設計時應遵循的規則:根據所放的空間,可排列成方陣,也可排列成矩陣。冷卻器排列方式有兩種:交錯排列和直排列,直排列亦稱棋布。

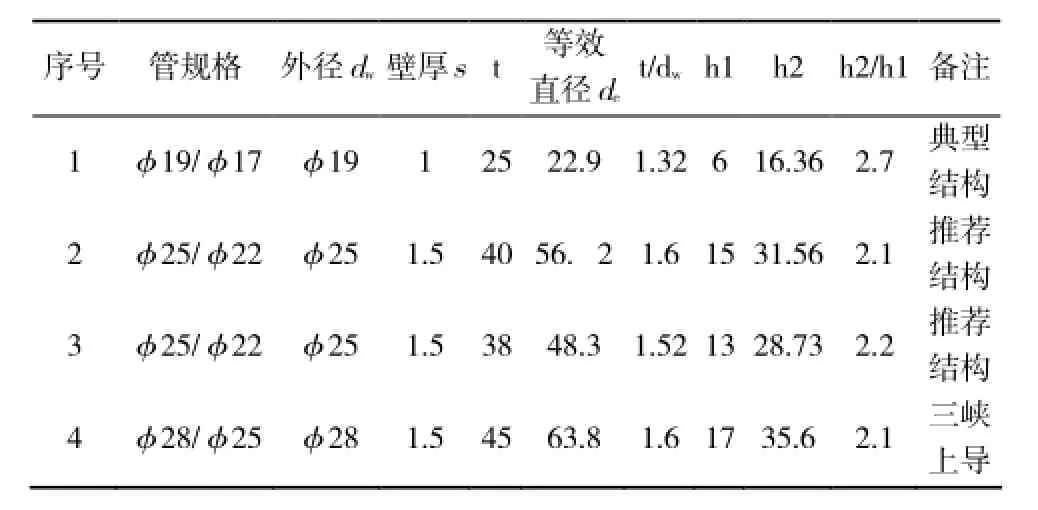

從表6所列數據,可分析交錯排列尺寸和冷卻管直徑的關系。遵循的原則是熱交換,使流體阻力盡量小,通常t2/dw應大于1.25,h2/h1在0.7~0.85最佳。表6中所列19/17所列尺寸為典型交錯排列。冷卻管徑加大,增加熱交換的面積,管加粗也使流阻增加,適當選取t1和t2是必要的。如對25/22冷卻管取t1和t2為25和43,這樣t2/dw=1.72,比1.32增幅較大,目的是減小流阻,使得h2/h1=1,這樣使流程有擴大和縮小情況,使流阻增加。為改善此情況,將t2由43改為37,使h2/h1=0.79,有效的改善了流道中擴大和縮小程度,并可在相同的外形尺寸下,多布置些冷卻管。

圖1 冷卻管直排列方式

圖2 冷卻管交錯排列方式

表6 交錯排列尺寸對比

從表7所列數據,可分析直排和冷卻管直徑的關系,所遵守的原則也是便于熱交換,使其流體阻力盡量小。直排列和交錯排列比較,直排列的流道有明顯的擴大和縮小狀況,即通過h1縮小,通過h2擴大,所以直排列使冷卻器的阻力壓降較大,用于內循環軸承,對油冷卻器阻力壓降要求不是很嚴格,而直排列最顯著的優點是在相同的外形下,可多布置冷卻管來滿足散熱要求,這也正是內循環軸承,一般油槽容積有限所要求的,所以,內循環軸承冷卻器,推薦采用直排列結構是可行的。

表7 直排列尺寸對比

使e > w 詳見表6 中的規定。

6 油冷卻器傳熱計算

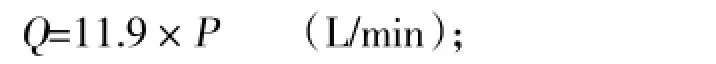

(4)單管流量d(水速為1.5m/s時):

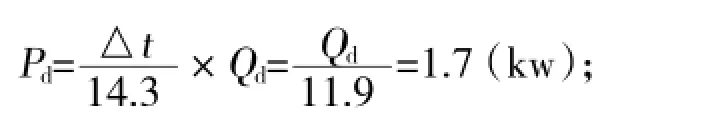

(5)單管容量d(△=1.2℃時):

(6)計算水量(△=1.2℃時):

(7)管束回路數:

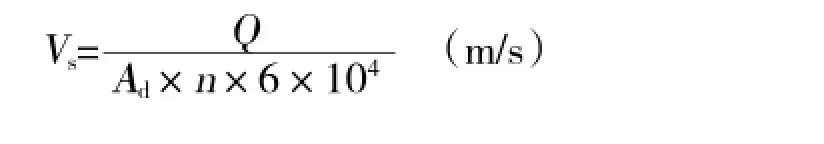

(8)計算水速:

(11)計算水溫升:

7 結論

(1)表1列出了冷卻管規格與計算溫升的對應關系。

(2)表2列出設計參數可以快捷定出所要采用的冷卻管規格和過流面積。

(3)表3列出設計參數,已知損耗后,就可得出過流面積所含的管束,可以快捷定出冷卻器設計總水量。

(4)表4列出不同管徑的冷卻管每千瓦損耗所需冷卻管長和散熱面積的計算。

(5)設計回路數時,要保證每回路所含管數,等于過流面積所含的管數,并復核用水量和供水量是否一致,按表3算得。

(6)表5列出管束回路數與水箱蓋的結構布置關系。

(7)圖1和圖2表示出直排列和交錯排列的布置方式。

(8)表6和表7列出交錯排列和直排列結構尺寸選取。

(9)按過流面積和散熱面積布置完冷卻器后,按油冷卻器傳熱計算對冷卻器進行復核。

按上文過流面積和散熱面積方法設計油冷卻器,并通過本文中的公式,進行傳熱計算,來確定冷卻面積。雖然本計算程序還不成熟,但通過本文,使設計者深入了解影響內循環冷卻器熱交換的各種因素,從而擴大橫向知識,增強分析傳熱問題能力,便于總結經驗,完善計算程序,進行優化設計,設計出更加完善的管束式內循環油冷卻器。

中圖分類號:TK730.3+22

文獻標識碼:A

文章編號:1672-5387(2015)06-0060-04

DOI:10.13599/j.cnki.11-5130.2015.06.017

收稿日期:2015-04-30

作者簡介:柳梅(1966-),男,高級工程師,從事水輪發電機設計工作。