數控導輪磨床在高精度圓錐滾子加工中的應用

姜金梁,劉浩

(洛陽LYC軸承有限公司 滾子廠,河南 洛陽 471039)

某型鐵路貨車圓錐滾子軸承終磨加工采用近年來在設備升級中引進的無心磨床,該機床采用數控系統,自動化程度高、產品質量穩定,但與通用設備所加工滾子一樣,存在滾子滾動面直線性不理想,個別情況下會出現滾子滾動面直線性內凹的情況。由于鐵路軸承滾子超精要求為對數曲線凸形,滾子實際輪廓要求在標準輪廓的上下線之間,一旦出現滾動面素線直線性內凹的情況,將影響后工序超精滾子的輪廓曲線。隨著客戶對軸承零件質量的要求越來越高,優化滾子終磨滾動面直線性,提高超精滾子質量穩定性,成為目前迫切需要解決的問題。

1 滾子磨削方式

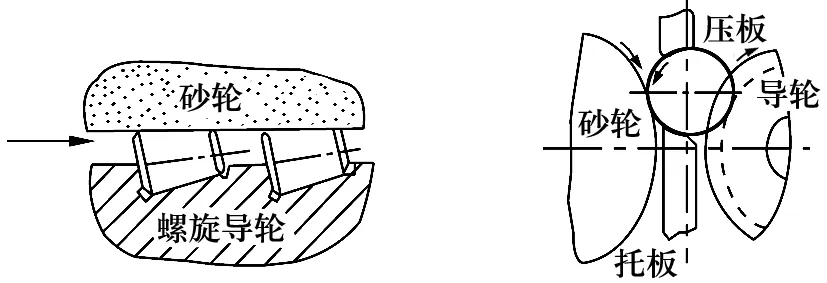

圓錐滾子貫穿磨削時[1],是將無心磨床的導輪換成鋼制螺旋輪,在送料裝置的傳動下將待加工滾子送入螺旋槽中,螺旋槽底具有與所加工滾子的錐度相適應的角度,使滾子的素線平行于砂輪的素線。滾子沿砂輪素線貫穿移動,依靠螺旋槽的擋邊推動滾子實現貫穿磨削(圖1)。

圖1 圓錐滾子貫穿磨削示意圖

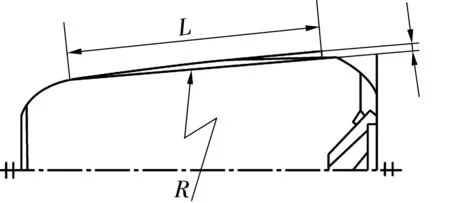

由于貫穿磨削方式的螺旋導輪沒有凸度,所加工出的滾子素線為直線,基本沒有凸度量,因此與全凸滾子(圖2)的加工方式有所不同。

圖2 全凸滾子示意圖

全凸滾子貫穿磨削原理是將砂輪修整成凹形,導輪螺旋槽修整成鼓形,近似于靠模法貫穿加工出全凸滾子。這種方法加工難度較大,滾子沿曲線軌跡貫穿,螺旋工作面以曲線展開,修磨導輪須采用復雜程度較高的專用導輪磨床。因此,螺旋導輪的修磨質量是加工全凸滾子的關鍵。

2 螺旋導輪的修磨

受條件限制,帶凸度螺旋導輪普遍采用傳統導輪磨床,使用靠模板修磨。由于存在靠模板制作誤差,安裝靠模板到導輪磨床的裝配誤差,以及導輪磨床自身的誤差,可能導致誤差積累,使導輪修磨的最終結果與設計存在較大偏差。

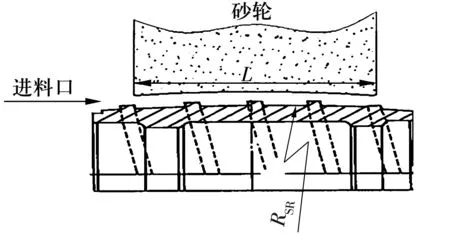

近年來,隨著國內裝備制造業水平的不斷提高,已經研制出能夠滿足要求的高精度專用導輪磨床M9050CNC,其采用西門子數控系統,機床實現了五軸聯動,能滿足螺旋導輪和圓柱、圓錐滾子超精輥等復雜曲面輪廓的修磨。

修磨前需測量導輪長度和砂輪寬度,保證砂輪寬度的中心與導輪曲面最高點重合。導輪修磨單個循環動作為:數控程序驅動砂輪軸旋轉到導輪滾道面需要修磨的角度;成形砂輪進給到磨削位;導輪旋轉并橫向移動,同時砂輪軸按照程序的設定不斷沿弧面擺動,實現變角度磨削;導輪橫向移動到終點,砂輪退出磨削位,返回起點,完成單個磨削循環。多個循環和砂輪多次進給后最終完成導輪的修磨。

全凸滾子凸度導輪的曲率計算公式[1]為

(1)

式中:R為凸度導輪曲率;h為滾子凸度量;l為滾子凸度檢測距離。根據已知加工滾子要求的h和l值求出凸度導輪的曲率R,并依據導輪曲率編制導輪修磨的數控程序,最終修磨成如圖3所示的螺旋導輪。

圖3 螺旋導輪修磨示意圖

3 裝機試車驗證

將修磨好的螺旋導輪重新裝在無心磨床上,然后根據螺旋導輪的曲率修改砂輪的修整程序,砂輪需修整成與導輪相反的凹度,所需曲率值略大于螺旋導輪曲率值,以加工某型號滾子滾動面的砂輪修整為例,砂輪寬度為300 mm,滾動面凸出量要求不小于2 μm。砂輪修整程序為:

N0001 G00 G90 G64 X2=0 Z2=0 /修整進口倒角

N0005 G01 X2=-1 Z2=0

N0010 X2=-0.5 Z2=-20

N0015 X2=-0.06 Z2=-50

N0020 X2=-0.5 Z2=-70 /修整砂輪圓弧部分

N0025 G02 X2=0 Z2=-260 CR=155 000

N0030 G01 X2=-0.01 Z2=-280 /修整出口倒角

N0035 X2=-0.04 Z2=-300

N0040 X2=1 Z2=-320

N9999 M17

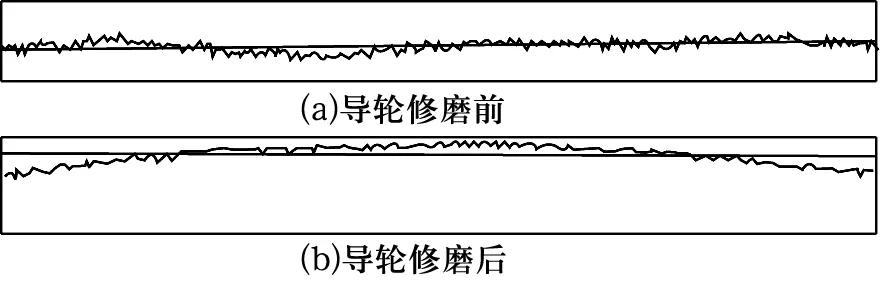

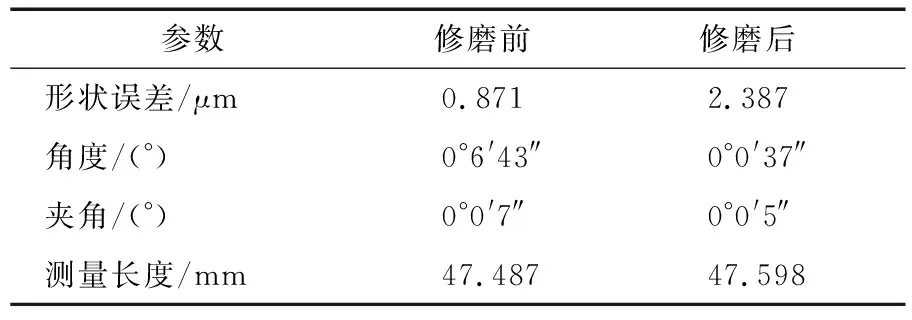

調整完成后試車,導輪修磨前、后所加工滾子滾動面素線直線性對比如圖4所示,各項參數見表1,導輪修磨前所加工滾子滾動面直線性為波浪形,有凸點及凹點;導輪修磨后所加工滾子滾動面呈現出對稱性較好的凸度形式。

圖4 導輪修磨前、后滾子滾動面直線性對比

表1 導輪修磨前、后某型號滾子滾動面參數對比

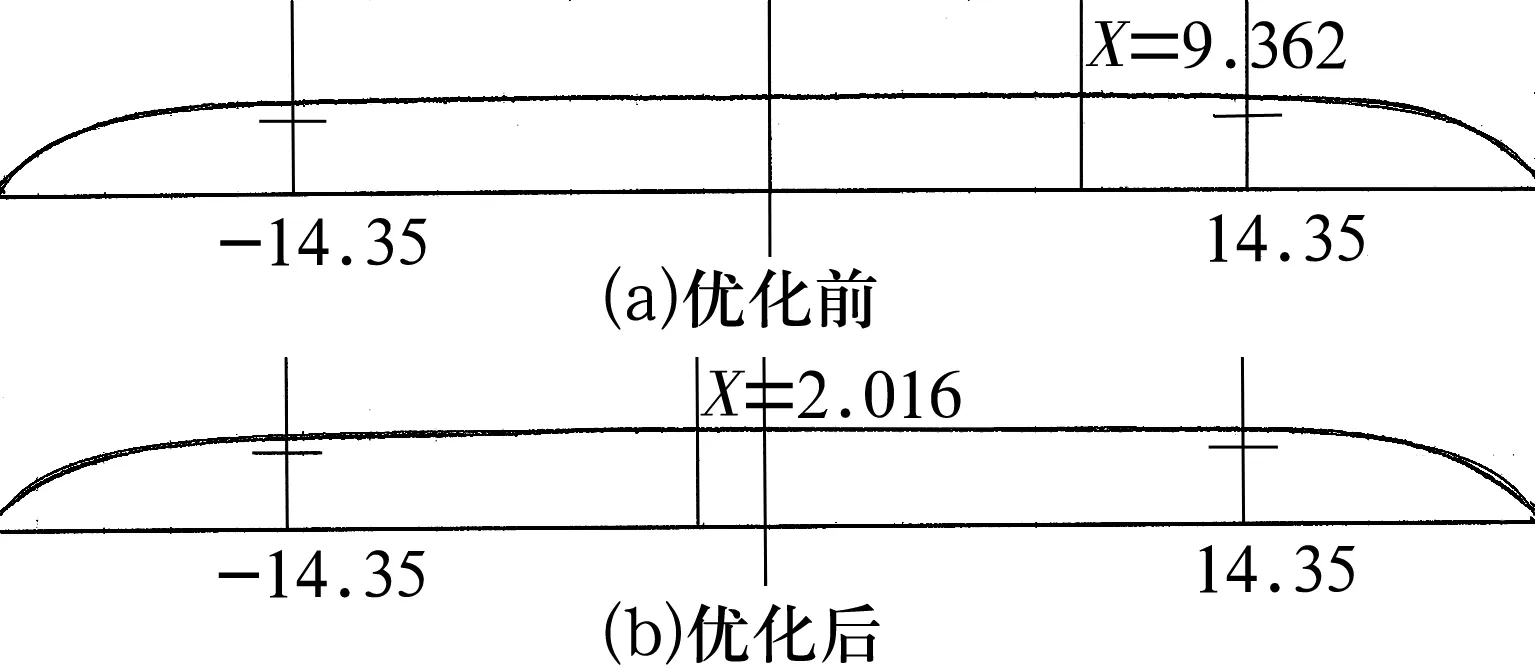

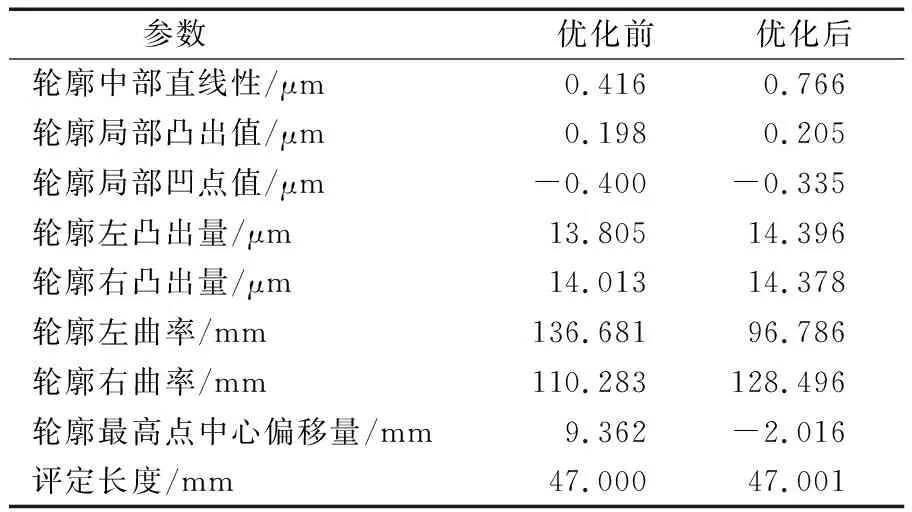

導輪未采用專用磨床修磨前,終磨滾子的直線性不理想,超精加工后影響滾子的輪廓,超精滾子輪廓中心線偏移量要求為-4.8~4.8 mm,超精加工后滾子輪廓中心線偏移量超差。而采用導輪磨床修整導輪后,終磨滾子滾動面直線性合格,經過超精加工后輪廓中心偏移量穩定的落在合格區間內。優化前、后滾子超精輪廓對比如圖5所示,各項參數見表2。

圖5 導輪優化前、后超精滾子輪廓

表2 超精滾子各項參數對比

4 結束語

采用數控導輪磨床修磨導輪,同時配合使用數控無心磨床,使砂輪通過編程精確地被修整為所需要的形狀,最后終磨工序滾子滾動面得到理想的直線性形狀,有效改善了滾子超精輪廓,避免了個別滾子因滾動面直線性不理想導致的超精對數曲線圖形不合格,提高了滾子質量的穩定性。