高速轉子的軸向振動分析及優化驗證

姜維,孟慶偉,陳茂勝,楊虎

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3. 滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039;4.中國科學院長春光學精密機械與物理研究所 小衛星技術國家地方聯合工程研究中心,長春 130033)

控制力矩陀螺通過高速旋轉的轉子獲得一定的角動量,并通過改變其方向對外輸出力矩。與傳統的飛輪相比,控制力矩陀螺具有輸出力矩大和響應快的特點,因此將其用于飛行器的姿態控制。

控制力矩陀螺控制飛行器姿態的同時,也是高精度飛行器的主要干擾源之一,高速轉子在旋轉過程產生的振動會對飛行器的姿態控制精度和穩定度造成一定程度的影響。目前,國內外對高速轉子的振動研究主要集中在其不平衡特性等因素帶來的徑向干擾力[1-3],高速轉子的軸向振動產生的干擾力常常被忽略。但通過主機地面試驗表明,在某些情況下,高速轉子的軸向振動明顯大于徑向,不能忽略。下文通過對高速轉子產生軸向振動原因研究,結合試驗,提出了減小高速轉子軸向振動的措施。

1 高速轉子結構及參數

1.1 高速轉子結構

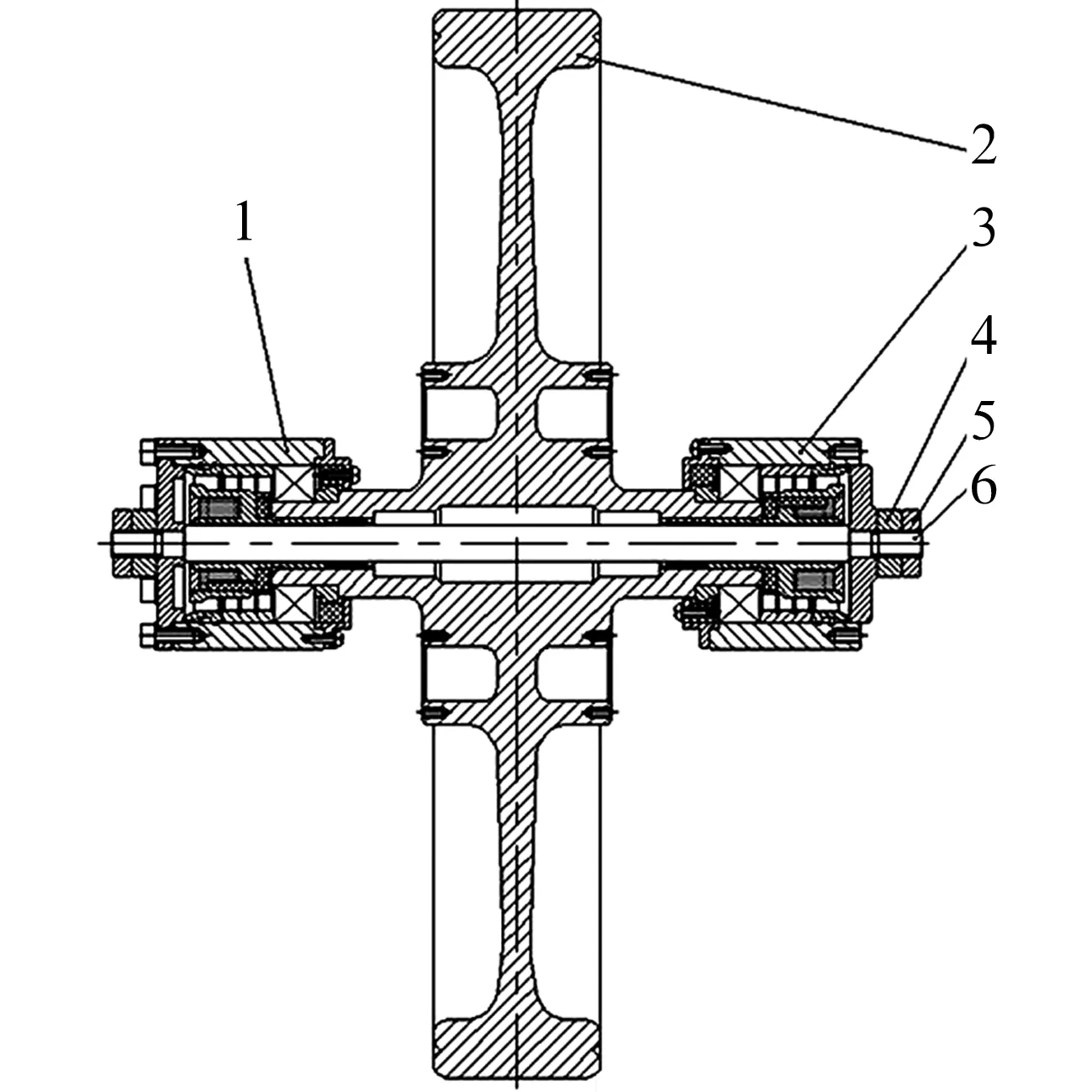

控制力矩陀螺高速轉子結構如圖1所示,采用雙端支承軸承內圈旋轉式結構。通過壓桿使轉子兩側面對面配置的軸承獲得預緊載荷;在兩端軸承的外側設置補充供油器,實現儲油及軸承的供油;在輪體兩側安裝無刷無鐵直流電動機。

1—固緊端軸承組件單元;2—旋轉質量本體;3—滑動端軸承組件單元;4—加載螺母;5—防松加載螺母;6—壓桿圖1 控制力矩陀螺和高速轉子結構示意圖

1.2 高速轉子力學參數

1.2.1 軸系預載

為了提高高速轉子的剛度和穩定性,軸系預載與轉動部件的重量應相當或稍大,取100~120 N,并保證高速轉子結構在工作環境溫度下不會出現工作性能惡化,如脫載、軸承卡死、工作電流大幅度增加或減小等情況。

1.2.2 力學條件

單機的力學振動試驗條件為0~2 000 Hz,在振動過程中,在某一頻率或頻率段高速轉子由于諧振振幅會產生放大,會對軸承和單機的性能造成很大影響。在設計高速轉子結構時,為了保障軸承單元不受損壞且性能穩定可靠,必須對結構進行分析,經計算可知,高速轉子的放大因子q≤10。

軸系沿水平方向放置,豎直方向上10g(g為重力加速度,下同)加速度作用下,放大因子q=A/9.8×10,其中A為最大加速度響應;軸系沿豎直方向放置,豎直方向上7g加速度作用下,放大因子q=A/9.8×7。

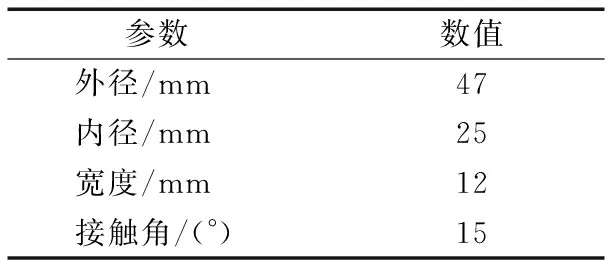

1.3 軸承參數

根據軸承載荷、工作轉速和支承跨距等支承條件,選定 B7005CTN3/HVP4 軸承,其主要結構參數見表1。

表1 軸承結構參數

2 高速轉子軸向振動模型

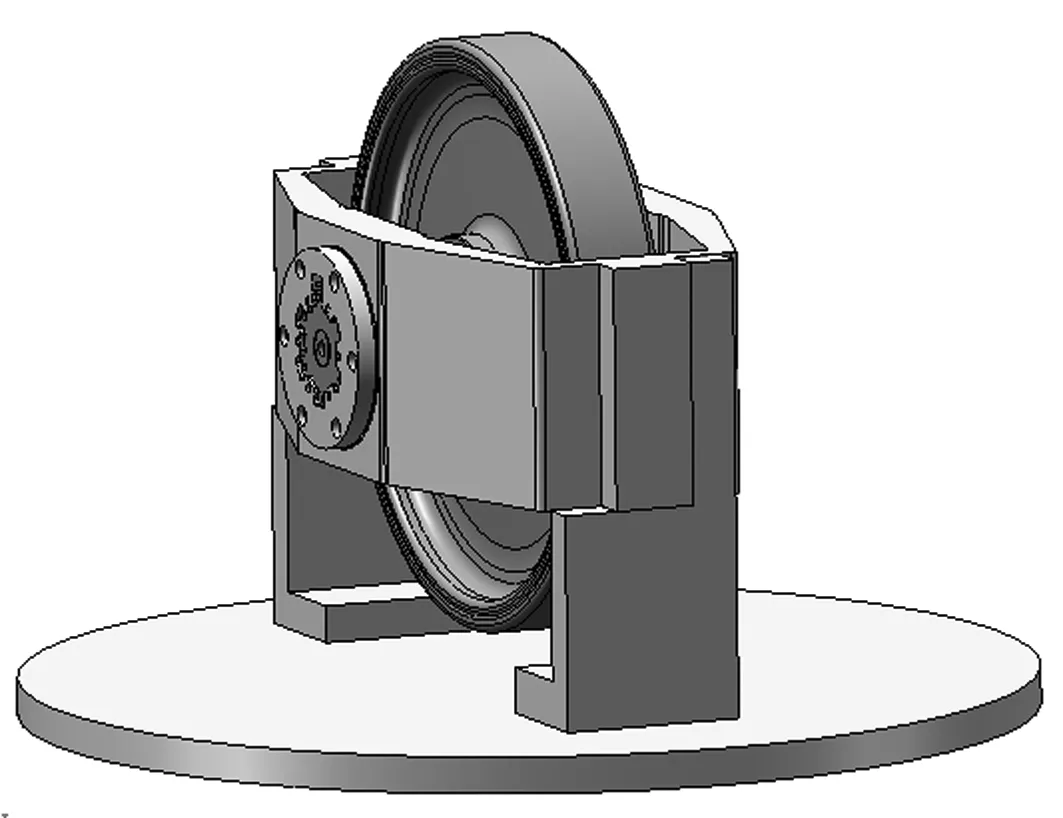

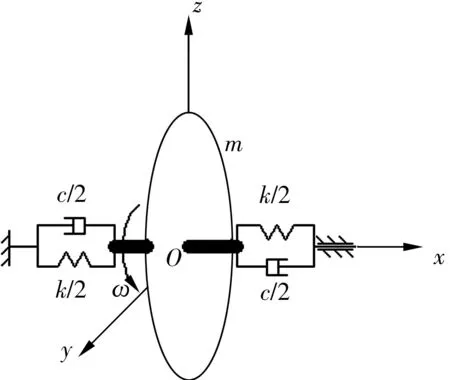

高速轉子和試驗框架的安裝如圖2所示。根據高速轉子結構特性及安裝形式,可將其軸向振動模型簡化為如圖3所示模型。圖中,m為高速轉子輪體的質量;ω為角速度;c為阻尼系數;k為彈簧剛度;軸向振動位移沿x軸方向。

圖2 高速轉子軸系水平試驗示意圖

圖3 高速轉子軸向振動簡化模型

(1)

由微分方程理論求得高速轉子在激勵下的穩態響應x=Beiωt,其中B=F0/k,為高速轉子在F0作用下產生的靜位移。需要指出的是,穩態響應的振幅和相位與阻尼相關。將x=Beiωt代入(1)式可得

-mBω2eiωt+icBeiωt+kBeiωt=F0eiωt,

(2)

整理后得

(3)

則其頻率響應函數為

(4)

由(4)式可知,當高速轉子以固定角速度旋轉時,影響其軸向振動響應的因素主要為轉子所受激勵、轉子轉速、轉子質量以及轉子剛度等。

3 高速轉子產生軸向振動的原因

根據高速轉子工作原理、結構特點及框架的安裝形式,高速轉子產生軸向振動的主要原因如下:

1)高速轉子軸系各加載零件的剛度不一致,使其產生壓縮-松弛的交替變形,造成軸承預緊力波動,從而激發高速轉子的軸向振動。

2)高速轉子的支承安裝方式使得兩端軸承處的徑向支承剛度不等,導致徑向振動產生軸向激振力,從而加劇軸向振動。

3)高速轉子在加工和裝配過程中產生精度誤差,旋轉時受到動不平衡力矩的激勵,使其對稱中心產生偏移,產生徑向位移,出現軸向位移分量,引起軸向振動。

4)輪體是構成角動量的主體要素,若其振幅動力放大因子偏大,高速轉子以固定角速度旋轉時所產生的激勵會加劇高速轉子的軸向振動。

4 減小高速轉子軸向振動的措施

4.1 增加高速轉子軸系的軸向剛度

對控制力矩陀螺高速轉子而言,影響其軸向剛度的主要因素有:轉速、軸承的接觸角、軸承預載荷等。在確定轉速和接觸角的情況下,只能采用增加軸承預載荷來增大其軸向剛度。

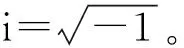

對高速轉子軸承預加一定的軸向載荷能夠有效提高軸系剛度[4-6],軸向剛度隨軸向載荷的變化曲線如圖4所示。由圖可知,軸向剛度隨軸向載荷的增大而增大,其變化呈近似線性。

圖4 成對軸承軸向剛度與預載荷關系

增加軸承軸向預載荷雖然有利于獲得較高的軸向剛度及抗卸載能力,但會使軸承的摩擦力矩陡增,造成系統的靈敏度下降,功耗也大幅增加。因此,對軸承施加的軸向預載荷應控制在一定范圍內。經分析計算,高速轉子軸承預載荷可由原來100~120 N調整為120~150 N,其剛度增加了0.25×107N/m。

4.2 改善高速轉子的動態特性

高速轉子輪體的質心位置主要取決于輪緣部分,當高速轉子輪體受到軸向激勵時,由于軸承預緊對輪體的限位,其軸向振動很大程度反映在輪緣上,輪體的軸向振動與振幅動力放大因子有關。放大因子越大,輪體在受到激勵時產生的軸向振動越大。因此,減小高速轉子輪體的振幅動力放大因子可有效降低軸向振動[7]。

根據高速轉子輪體的結構參數及特點,為了便于有限元分析,建立輪體結構模型需考慮以下幾點:

1)在幾何建模時,忽略由于制造工藝或為便于裝配而產生的非應力集中區域的倒角。

2)施加固定約束。對輪體進行分析時,由于其在軸系預緊力的作用下中心位移量很小,為了便于邊界條件的施加,假設質心位置固定。

3)施加載荷。輪體結構的放大因子為1g的加速度下,其最大加速度響應與輸入加速度之比,即q=A/9.8,在有限元分析過程中,加速度的響應測試點均為輪體的輪緣上端。

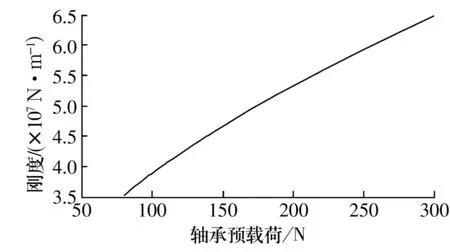

結構優化前,高速轉子輪體輪緣的1g加速度響應曲線如圖5所示。由圖可知,在0~2 000 Hz激振頻率下,A為92.7 m/s2,由此可得其放大因子為9.46。

圖5 優化前輪體振幅動力放大因子

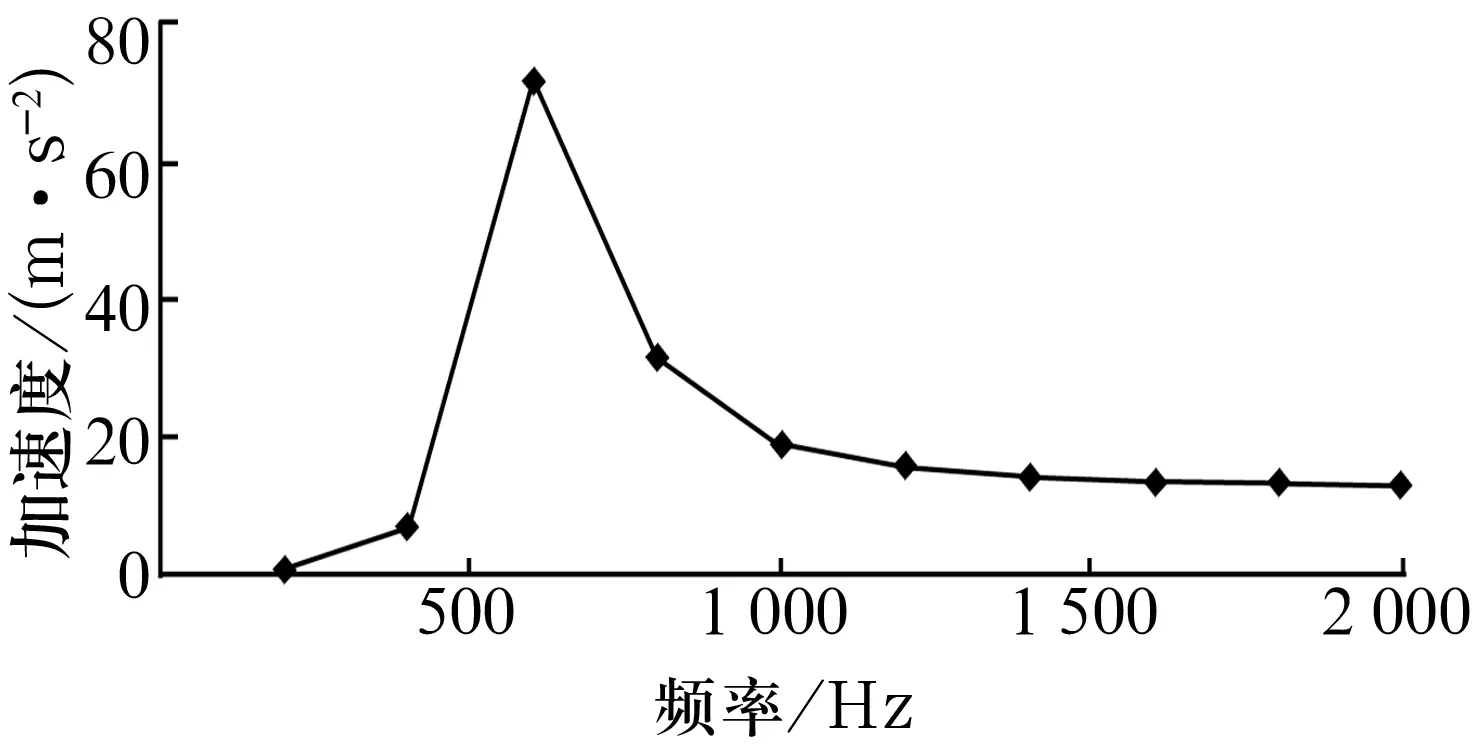

在輪體兩端輪緣處沿圓周均布24個M3 mm×4 mm的標準螺紋孔,既可起到阻尼環的作用[8],又不會帶來不平衡量產生的干擾因素。優化后高速轉子輪體輪緣的1g加速度響應曲線如圖6所示。

圖6 優化后輪體振幅動力放大因子

由圖可知,在0~2 000 Hz激勵下,A為71.2 m/s2,由此可得放大因子為7.26,高速轉子輪體優化后的放大因子降低了23%。

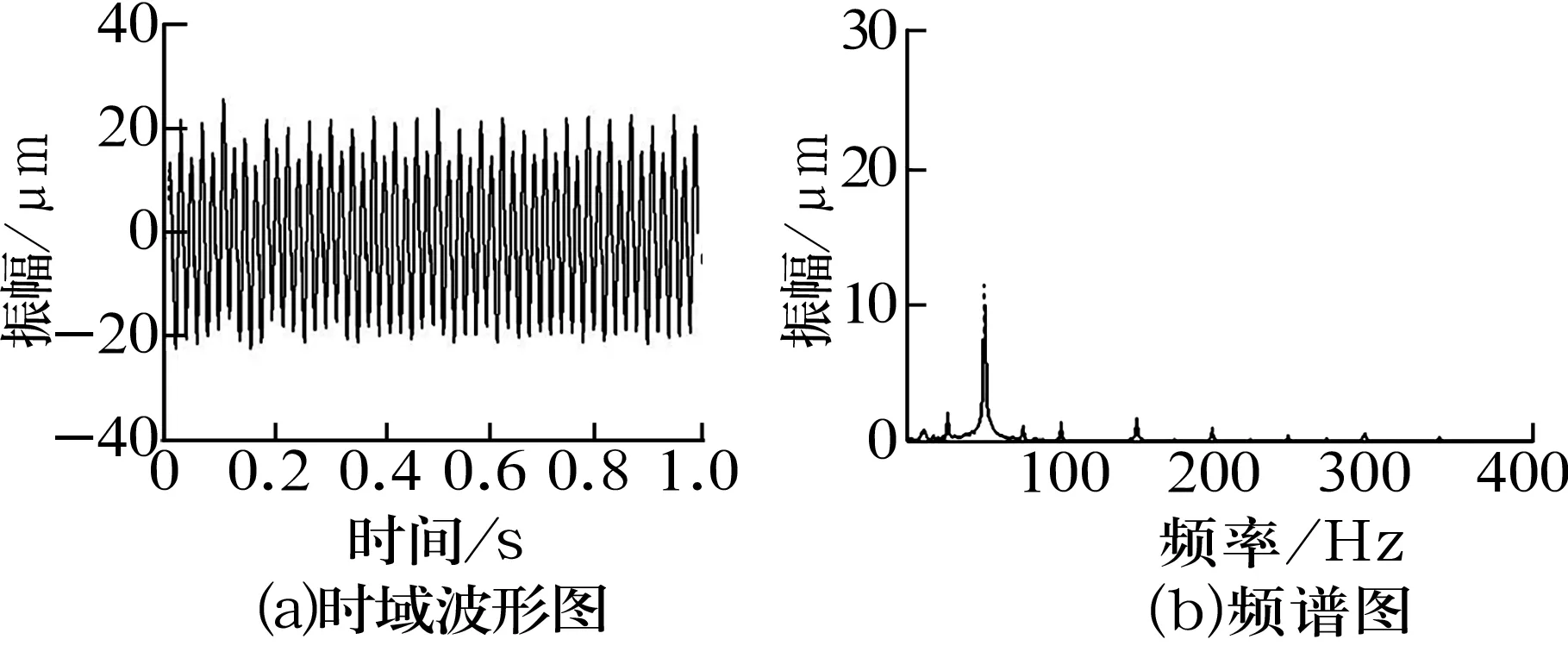

5 試驗驗證

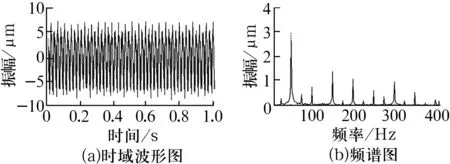

采用非接觸式激光測振儀,對結構及預載荷參數優化前后的高速轉子隨主機實際工況進行軸向振動監測,結果分別如圖7和圖8所示。

圖7 優化前高速轉子軸向振動測試結果

圖8 優化后高速轉子軸向振動測試結果

對比圖7和圖8可以看出,優化后,高速轉子的最大軸向振幅由11.7 μm減小到4.2 μm,降幅達60%以上。

6 結束語

通過對姿態控制系統執行機構高速轉子結構及參數的分析,建立了其軸向振動模型,確定了加載零件剛度、支承安裝方式、加工裝配精度、輪體結構為產生軸向振動的主要原因,通過增加預載荷、提高軸向剛度及優化結構改善了其動態特性,通過試驗驗證了其有效性和合理性。