600MW 汽輪機排汽通道加裝導流裝置的數值研究

曹麗華,張浩龍,楊為民,張 道,李 勇

(1.東北電力大學能源與動力工程學院,吉林省吉林132012;2.國網福建省電力有限公司電力科學研究院,福州350007;3.華能澠池熱電廠,河南三門峽472400)

汽輪機的排汽通道主要由排汽缸和凝汽器喉部組成,其內部設備的復雜多樣性導致出口流場分布極其不均勻,影響了凝汽器的經濟性和安全性[1-2].現有研究大多集中在單背壓凝汽器對應的排汽通道上,此結構對應的小汽輪機排汽通過2個排汽口進入喉部.Michal等[3]研究了排汽缸形狀和尺寸對其氣動性能的影響,結果表明排汽缸的上半缸傾角為15°時最優.王紅濤等[4]通過優化軟件平臺對排汽缸的尺寸進行優化來改善排汽缸氣動性能,為排汽缸的設計奠定了理論基礎.Li等[5]研究了排汽缸排汽對喉部出口流場的影響和排汽通道出口流場分布不均的現象及原因.Ris等[6-7]提出在排汽缸內加裝擋板來改善排汽通道的氣動性能.曹麗華等[8-9]通過在喉部內加裝導流裝置來改善排汽通道出口流場分布不均勻的問題,但上述改造均未考慮小汽輪機排汽的影響.

對于配備雙背壓凝汽器的汽輪機,排汽缸和凝汽器喉部由高壓側(簡稱HP側)和低壓側(簡稱LP側)2部分組成,小汽輪機排汽平均分配后通過2個排汽口分別進入凝汽器喉部高壓側和低壓側,排汽通道內的流動狀況與單背壓有很大區別,600 MW配備雙背壓凝汽器的汽輪機機組在我國火電機組中已占36.8%[10].因此,研究配備雙背壓凝汽器的汽輪機排汽通道內的流動狀況,并改造優化排汽通道出口流場的分布具有十分重要的意義.

在以上研究的基礎上,筆者運用CFD 數值模擬軟件對某600 MW 配備雙背壓凝汽器的汽輪機在不同工況下的排汽通道進行數值模擬,分析了排汽通道內汽流的流動特點和導致排汽通道出口流場分布不均勻的原因,并找出一種合理的導流裝置布置方案來改善排汽通道出口流場的分布.

1 物理模型和計算條件

1.1 物理模型

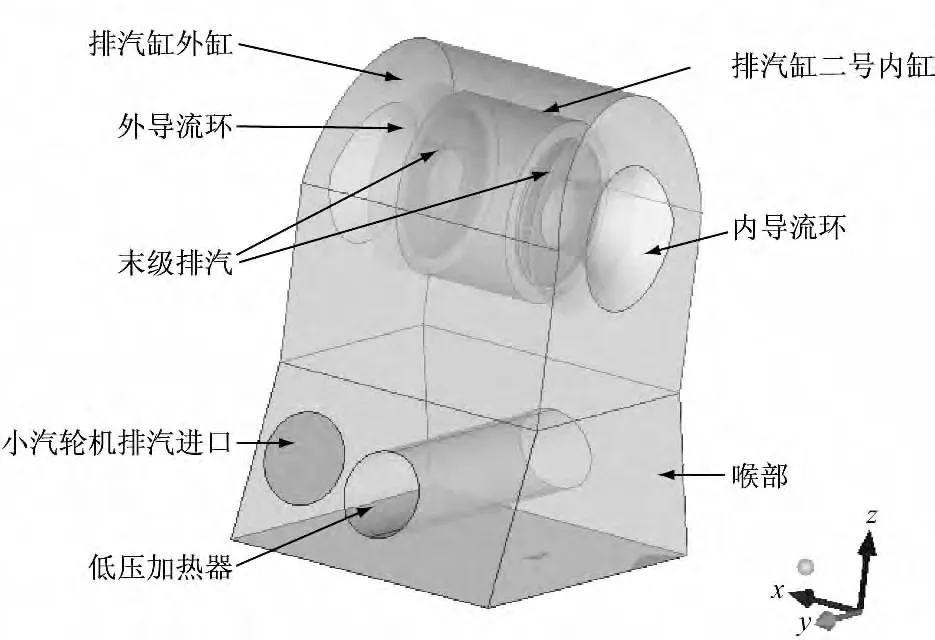

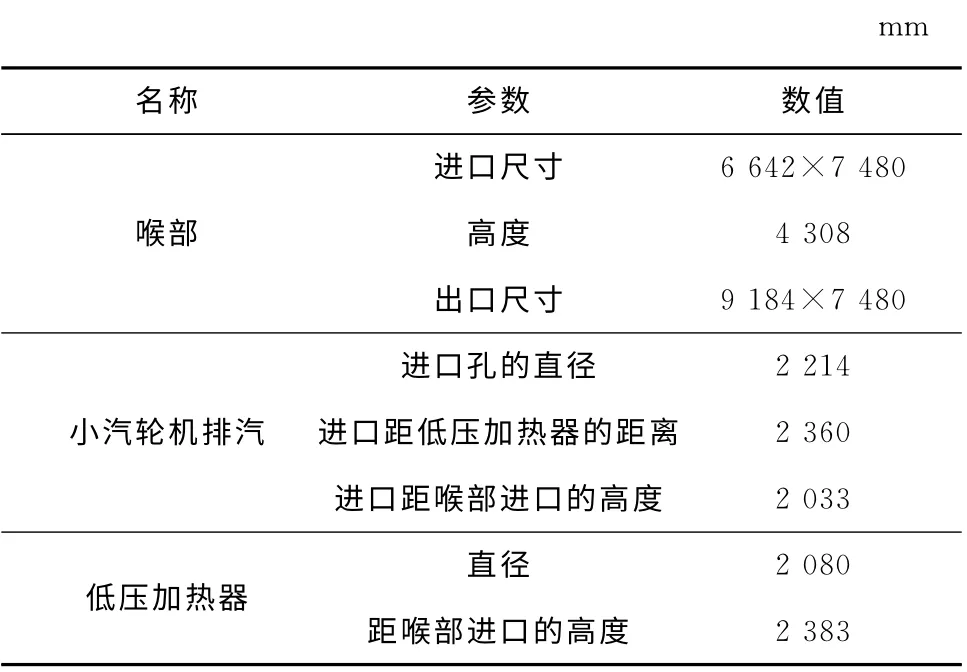

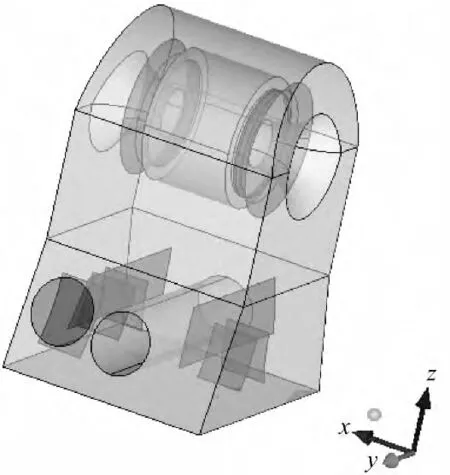

某600 MW 配備雙背壓凝汽器的汽輪機排汽缸內包含內部隔板、管道和由內外導流環組成的擴壓管等設備,喉部內布置有組合式低壓加熱器、給水泵汽輪機的排汽接管和汽輪機旁路系統的三級減溫減壓器等.為了突出主要的影響因素,排汽缸部分只考慮內外導流環和蓋板,凝汽器喉部只考慮低壓加熱器和小汽輪機排汽這2個設備.該汽輪機有2個低壓排汽缸,二者排汽壓力不同,分別排入雙背壓凝汽器的高壓側和低壓側,結構完全相同.簡化后的高壓側排汽通道物理模型見圖1,排汽通道的幾何參數見表1.

圖1 高壓側排汽通道的物理模型Fig.1 Physical model of the HP exhaust passage

表1 排汽通道的幾何參數Tab.1 Geometric parameters of the exhaust passage

1.2 性能參數

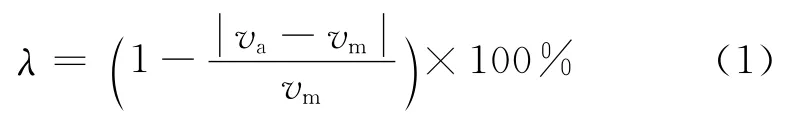

采用均勻性系數來反映喉部出口截面流場分布的均勻性,利用下式[11]進行計算:

由于vm≥va,式(1)可簡化為

式中:va為質量加權平均速度,m/s;vm為面積加權平均速度,m/s;λ為均勻性系數.

采用總壓損失系數來反映排汽通道能量損失,采用靜壓恢復系數來衡量排汽通道動能轉換為壓力能的能力,計算公式[12]如下:

式中:p0,in和pin為排汽通道進口總壓和靜壓,Pa;p0,out和pout為排汽通道出口總壓和靜壓,Pa;Cp為總壓損失系數;ηex為靜壓恢復系數.

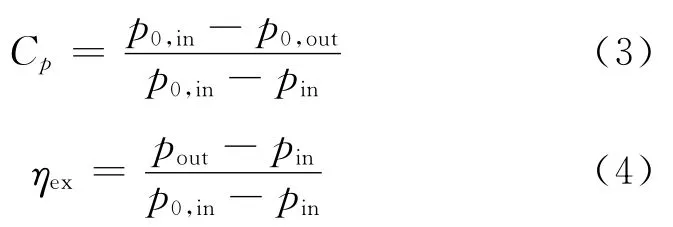

1.3 網格劃分

模型采用ICEM 劃分結構化網格,對于內外導流環和低壓加熱器等壁面劃分邊界層網格,經過網格無關性驗證,壁面第一個網格尺度為0.05 mm,網格數目達400萬之后的計算結果基本不變,且能滿足計算精度的要求.所以為了保證計算精度并且能夠節約計算時間,將網格數目定為400萬左右,網格劃分如圖2所示.

圖2 網格劃分Fig.2 Grid division

1.4 數值方法和邊界參數

采用的計算方法和假設見文獻[13]和文獻[14].模型有2 個進口邊界,進口均假設為均勻進汽,采用質量流量進口邊界條件.第一個進口為排汽缸的2個進口(即末級排汽口),進口方向分別沿x軸正向和負向,2個進口的質量流量相等.第二個進口為小汽輪機排汽在喉部引入口,進口方向沿y軸負向.各工況下的進汽條件見表2,其中THA 為熱耗率驗收工況.出口邊界為壓力出口邊界條件,出口壓力為4 900Pa,出口方向為z軸負向.壁面為絕熱、無滑移邊界.

表2 不同工況下的進汽條件Tab.2 Inlet parameters under different working conditions

2 結果分析

2.1 排汽通道流場的數值分析

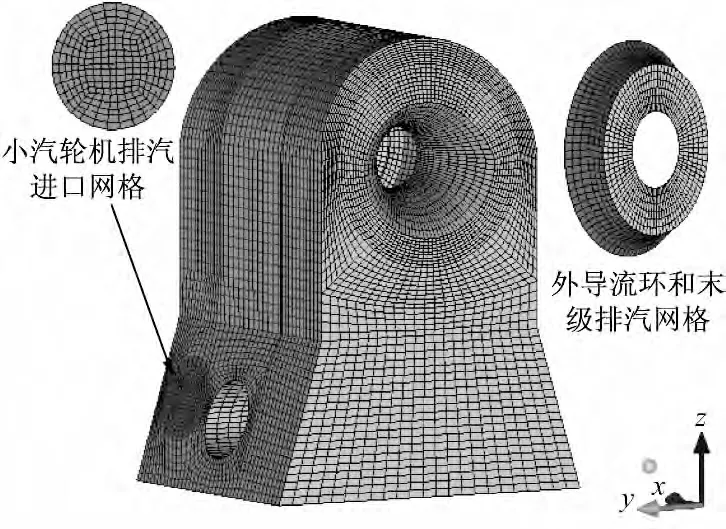

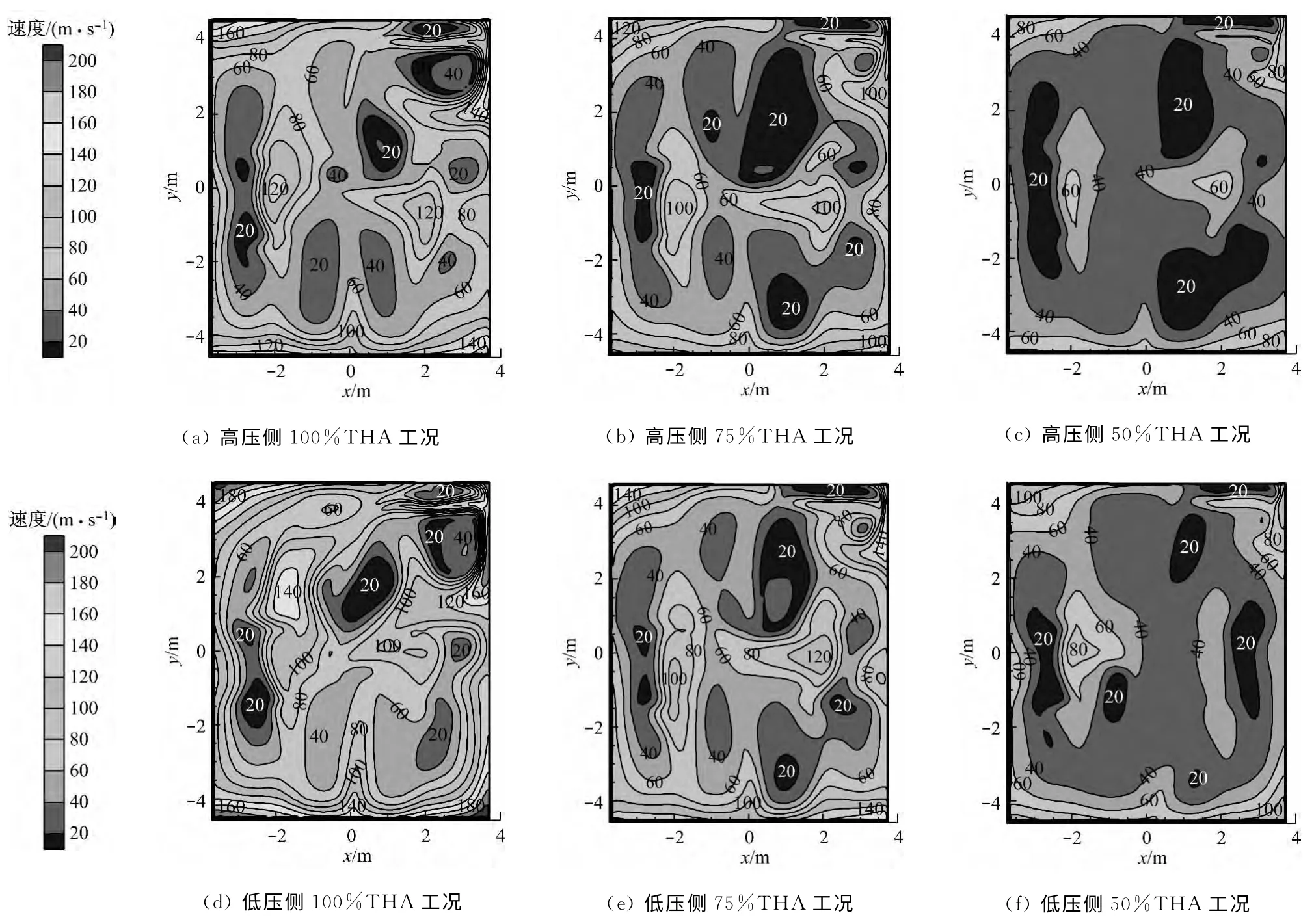

圖3給出了不同工況下排汽通道出口截面速度的分布.由圖3可以看出,不同工況下排汽通道出口截面速度分布趨勢大致相同,流場分布極其不均勻,主要由速度在20m/s以下的靠近小汽輪機排汽的低速區、分布在出口截面4個角的低速區以及靠近壁面處和中心處的高速區組成;不同工況下速度在50m/s以下的區域占很大的比例.排汽通道出口汽流的不均勻性直接導致凝汽器進口處流場分布不均勻,使凝汽器的流動阻力變大.這不僅使凝汽器有效傳熱面積減小,而且不凝結氣體會匯集在該區域,造成該區域的傳熱系數大幅度減小.因此,改善排汽通道出口流場的均勻性十分必要.

下面對高壓側100%THA 工況下排汽通道流場進行分析,找出造成排汽通道出口流場分布不均勻的原因.

圖4為高壓側100%THA 工況下排汽通道流場速度分布圖和流線圖.由圖4(a)和圖4(b)可以看出,在導流環的作用下,排汽缸上半部的汽流首先經過90°的翻轉,然后隨著排汽缸缸體拱頂的轉向進入排汽缸下半部;排汽缸下半部的汽流直接經過翻轉完成汽流由軸向到徑向的轉變.由圖4(a)還可以看出,排汽缸上半部的汽流經過翻轉后在通道中形成通道漩渦,使該區域的速度降低.圖4(b)表明,在導流環的影響下,排汽通道中心區域出現2對漩渦,漩渦的流向相反,并且2對漩渦對稱分布;在靠近排汽缸缸體區域出現高速區.由圖4(c)可以看出,在導流環作用下產生的一對通道漩渦一直影響到排汽缸的出口,在排汽缸出口的中心區域形成4個低速區,這些低速區的范圍并不是對稱分布的,靠近小汽輪機排汽側的低速區范圍大于另一側.

由圖4(d)和圖3(a)可以看出,排汽缸出口的2對低速漩渦依然存在,由于小汽輪機排汽的影響使漩渦發生偏轉并且產生靠近小汽輪機排汽的低速漩渦;低壓加熱器的繞流作用不太明顯,而排汽缸內汽流翻轉使排汽通道中心出現高速區;排汽缸出口2對漩渦的影響延伸至排汽通道出口,使排汽通道出口存在2對低速漩渦,排汽缸壁面處的高速區延伸至排汽通道出口截面.

綜上所述,汽輪機排汽缸的結構、小汽輪機排汽和低壓加熱器影響了排汽通道出口流場的均勻性,對凝汽器的工作性能產生極大的影響.因此,為了提高機組運行的安全性與經濟性,對排汽通道出口流

場的優化改造勢在必行.

圖3 不同工況下排汽通道出口截面速度分布Fig.3 Outlet velocity distribution of the exhaust passage under different working conditions

圖4 高壓側100%THA 工況下排汽通道的流場分布Fig.4 Flow field distribution of the exhaust passage under 100%THA conditions at HP side

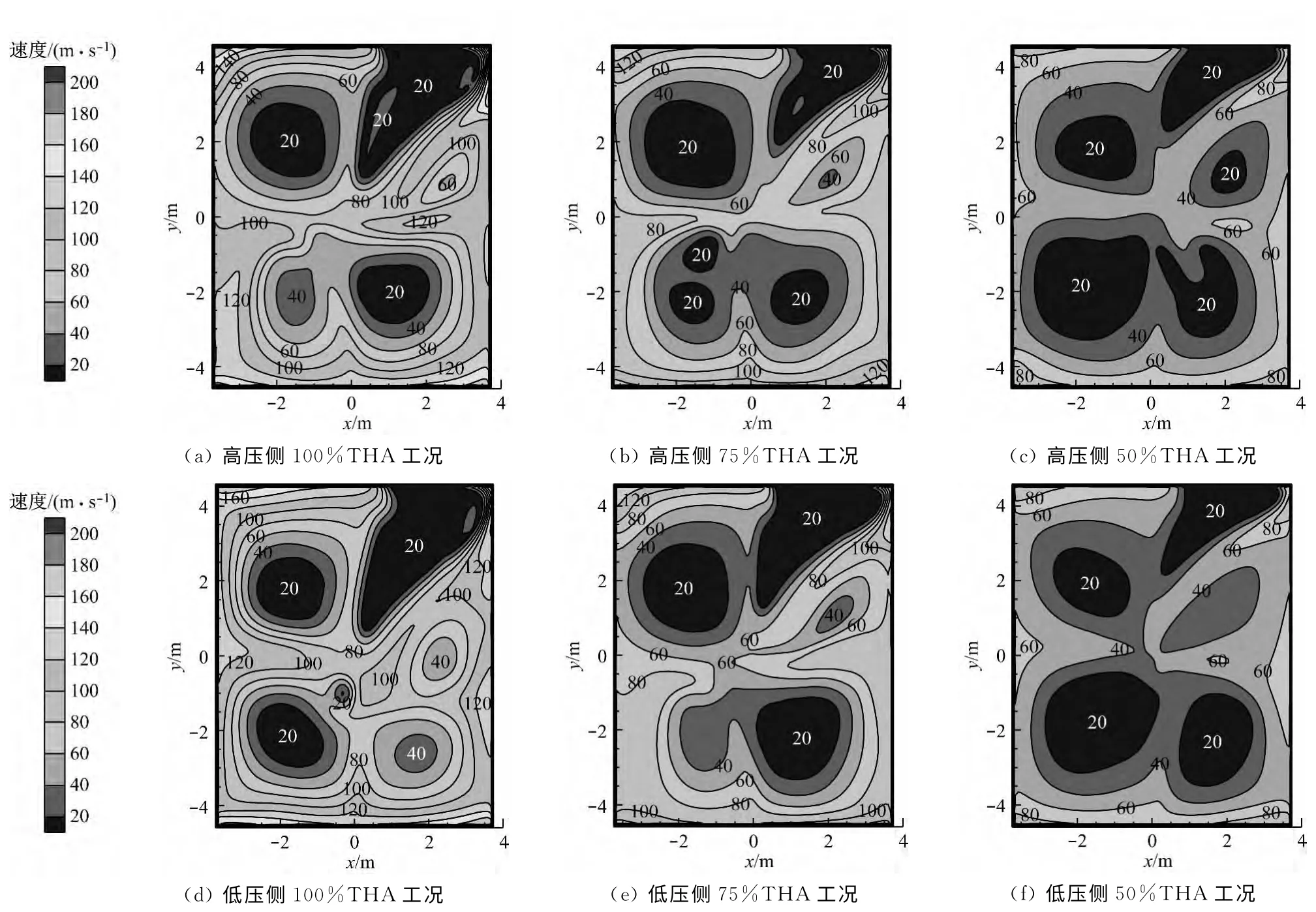

2.2 排汽通道加裝導流裝置的數值分析

針對排汽通道出口流場分布不均勻的問題,在排汽通道內加裝合理的導流裝置.由于排汽缸結構的限制,在排汽缸部分加裝導流裝置的難度較大,而凝汽器喉部內存在大量的支撐管,可以借助支撐管的支撐來固定導流裝置,所以選擇在凝汽器喉部內加裝導流裝置.通過不斷的試驗來調整導流裝置的數量、大小、位置和安裝角度,從68次試驗中獲得了最佳形式的導流裝置,其安裝方案見圖5.不同工況下加裝導流裝置后的數值模擬結果如圖6所示,低壓側的變化趨勢與高壓側相同.

由圖6可以看出,加裝導流裝置后,靠近小汽輪機排汽的低速區范圍大大減小,其他4個低速區基本消失;低速區的速度大大提高,速度在20m/s以下的區域基本消失,而速度在40m/s以上的區域占到很大的比例;整個出口截面的平均速度大大提高,壁面高速區的范圍減小,中心處高速區范圍變小,速度值有所下降;流場的均勻性得到很大改善,排汽通道出口流場的均勻性得到很大改善.

圖5 加裝導流裝置后排汽通道的物理模型Fig.5 Physical model of the exhaust passage with guide devices installed

圖6 不同工況下加裝導流裝置后排汽通道出口截面的速度分布Fig.6 Outlet velocity distribution of the exhaust passage with guide devices under different working conditions

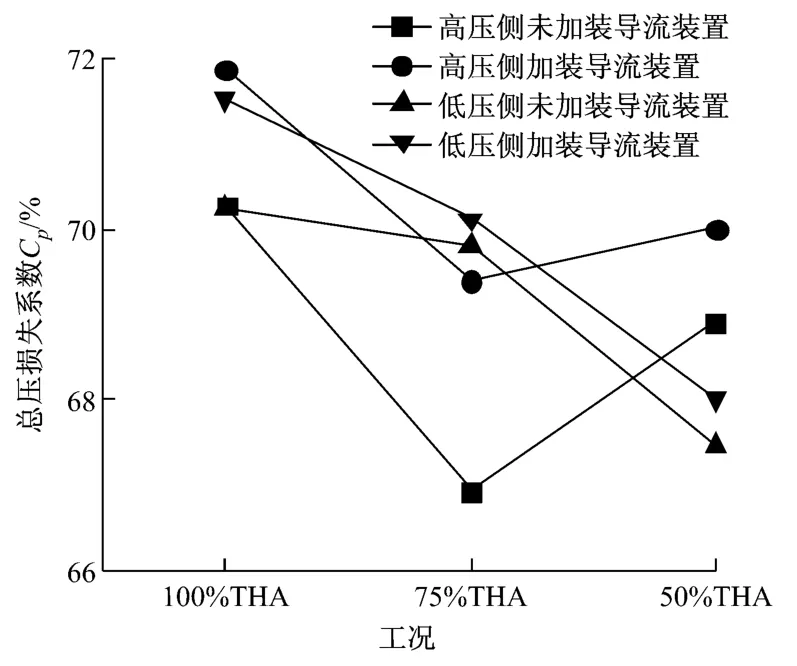

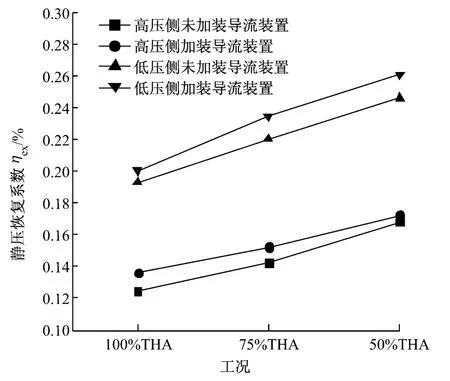

2.3 加裝導流裝置前后排汽通道的氣動性能評價

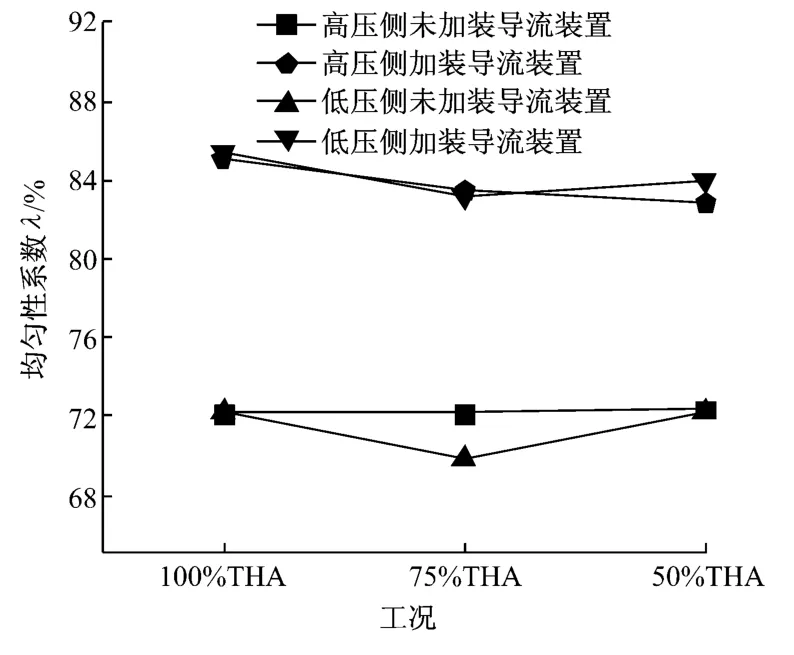

圖7~圖9分別給出了不同工況下加裝導流裝置前后的總壓損失系數、靜壓恢復系數和均勻性系數.由圖7可以看出,加裝導流裝置后,總壓損失系數增大0.5%~2.5%,說明加裝導流裝置后并沒有引起過多的能量損失.由圖8可以看出,加裝導流裝置后,靜壓恢復系數增大6.4%~8.8%,說明加裝導流裝置后排汽通道動能轉換為壓力能的能力增強,能夠使汽輪機的有效比焓降增大,機組效率提高.由圖9可以看出,加裝導流裝置后,均勻性系數增大10.4%~13.4%.加裝導流裝置后大大改善了凝汽器喉部出口流場的分布情況,流場分布趨于均勻化,有助于提升凝汽器的工作性能,提高凝汽器真空.

圖7 不同工況下加裝導流裝置前后排汽通道的總壓損失系數Fig.7 Total pressure loss coefficient of the exhaust passage with and without guide devices under different working conditions

圖8 不同工況下加裝導流裝置前后排汽通道的靜壓恢復系數Fig.8 Static pressure recovery coefficient of the exhaust passage with and without guide devices under different working conditions

圖9 不同工況下加裝導流裝置前后排汽通道的均勻性系數Fig.9 Uniformity coefficient of the exhaust passage with and without guide devices under different working conditions

3 結 論

(1)配備雙背壓凝汽器的600MW 汽輪機排汽通道出口流場分布極其不均勻,但由于結構的對稱性,不同工況下高壓側和低壓側的速度分布規律大致相同,但速度大小不同.

(2)喉部內加裝合理的導流裝置后,總壓損失系數僅增大0.5%~2.5%,而靜壓恢復系數增大6.4%~8.8%,均勻性系數增大10.4%~13.4%,可以在引起很小能量損失的情況下明顯改善排汽通道出口流場的均勻性和排汽通道的靜壓恢復能力,進而提高機組的經濟性.

[1]周蘭欣,李富云,李衛華,等.凝汽器殼側準三維數值研究[J].中國電機工程學報,2008,28(23):25-30.

ZHOU Lanxin,LI Fuyun,LI Weihua,etal.Quasithree-dimensional numerical study of shell side of condenser[J].Proceedings of the CSEE,2008,28(23):25-30.

[2]崔國民,蔡祖恢,李美玲.凝汽器冷卻管克服汽流沖擊振動的研究[J].中國電機工程學報,2001,21(5):74-78.

CUI Guomin,CAI Zuhui,LI Meiling.Study on overcoming vibration of cooling pipe from shock of steamy flow in condenser[J].Proceedings of the CSEE,2001,21(5):74-78.

[3]MICHAL H,ALE?P,LADISLAV T.Effect of internal elements of the steam turbine exhaust hood on losses[J].EPJ Web of Conferences,2012,25:01024.

[4]王紅濤,竺曉程,陽虹,等.汽輪機低壓排汽缸的數值優化設計[J].動力工程,2009,29(1):40-45.

WANG Hongtao,ZHU Xiaocheng,YANG Hong,et al.The numerical optimization design for low pressure exhaust hood of steam turbines[J].Journal of Power Engineering,2009,29(1):40-45.

[5]LI Jian,ZHANG Li,WANG Siping.Numerical simulation of condenser throat combining with low-pressure exhaust hood for 600 MW thermal power unit[J].Advanced Materials Research,2012,614/615:77-82.

[6]RIS V V,SIMOYU L L,GALAEV S A,etal.Numerical simulation of flow in a steam-turbine exhaust hood:comparison results of calculations and data from a full-scale experiment[J].Thermal Engineering,2009,56(4):277-283.

[7]謝偉亮,王紅濤,竺曉程,等.汽輪機低壓排汽缸內導流擋板對其性能影響的分析[J].動力工程學報,2011,31(5):347-351.

XIE Weiliang,WANG Hongtao,ZHU Xiaocheng,et al.Influence of baffle arrangement on performance of related low-pressure exhaust hood of steam turbines[J].Journal of Chinese Society of Power Engineering,2011,31(5):347-351.

[8]曹麗華,李勇,張仲彬,等.加裝導流裝置的凝汽器喉部流場的三維數值模擬[J].動力工程,2008,28(1):108-111.

CAO Lihua,LI Yong,ZHANG Zhongbin,etal.Three-dimensional numerical simulation of the flow field in condenser throat with flow guide devices[J].Journal of Power Engineering,2008,28(1):108-111.

[9]劉曉鴻,晏濤.330 MW 汽輪機低壓缸排汽通道優化改造[J].熱力發電,2012,41(1):79,86.

LIU Xiaohong,YAN Tao.Steam turbine exhaust steam channel optimization for 330MW thermal power unit[J].Thermal Power Generation,2012,41(1):79,86.

[10]楊勇平,楊志平,徐鋼,等.中國火力發電能耗狀況及展望[J].中國電機工程學報,2013,33(23):1-11.

YANG Yongping,YANG Zhiping,XU Gang,etal.Situation and prospect of energy consumption for China's thermal power generation[J].Proceedings of the CSEE,2013,33(23):1-11.

[11]陶紅歌,陳煥新,謝軍龍,等.基于面積加權平均速度和質量加權平均速度的流體流動均勻性指標探討[J].化工學報,2010,61(52):116-120.

TAO Hongge,CHEN Huanxin,XIE Junlong,etal.Flow uniformity index based on area-weighted and mass-weighted average velocity[J].CIESC Journal,2010,61(52):116-120.

[12]徐旭,康順,蔣洪德,等.低壓蒸汽透平排汽缸內能量損失的數值研究[J].北京航空航天大學學報,2002,28(6):652-655.

XU Xu,KANG Shun,JIANG Hongde,etal.Numerical simulation of 3Dviscous flow in exhaust casing of a low-pressure steam turbine[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(6):652-655.

[13]曹麗華,郭婷婷,李勇.300 MW 汽輪機凝汽器喉部出口流場的三維數值模擬[J].中國電機工程學報,2006,26(11):56-59.

CAO Lihua,GUO Tingting,LI Yong.Three-dimensional numerical simulation of the outlet flow field of the 300MW steam turbine's condenser throat[J].Proceedings of the CSEE,2006,26(11):56-59.

[14]曹麗華,陳洋,曹諾,等.小機排汽對凝汽器喉部流場影響的研究[J].汽輪機技術,2010,52(4):268-270,274.

CAO Lihua,CHEN Yang,CAO Nuo,etal.Research on the effects of exhaust of boiler feed pump turbine on the flow field of condenser throat[J].Turbine Technology,2010,52(4):268-270,274.