膨脹管系統運動分析及腐蝕壽命計算

陳 強,李 濤,張立新,韓偉業,黃守志,孫 強,明爾揚(中國石油勘探開發研究院,北京100083)

膨脹管系統運動分析及腐蝕壽命計算

陳強,李濤,張立新,韓偉業,黃守志,孫強,明爾揚

(中國石油勘探開發研究院,北京100083)

膨脹管補貼套管技術的應用日益廣泛,但是補貼套管過程中壓力過高以及在腐蝕環境中壽命短是該技術的一個難題。研究了膨脹管在補貼套管時的受力狀態及運動過程,指出膨脹坐封時需要的液壓力明顯高于膨脹管起脹的壓力,此時膨脹錐不僅需要克服脹管做功,同時承受加壓管柱的重力,因此,膨脹管坐封后應及時上提加壓管柱以免膨脹壓力過高而出現事故。建立了膨脹管在腐蝕影響下力學性能變化模型,將油套管強度校核理論運用于膨脹管的腐蝕剩余強度校核中,認為腐蝕對管體抗外擠強度影響更為嚴重,應考慮采取耐腐蝕措施。

膨脹管;套管;受力分析;腐蝕

近年來,水平井、大位移井、深井、超深井等復雜井數量越來越多,高溫、高壓特點顯著,導致我國各個油田油氣井的套管損壞日益嚴重,對油田的正常生產和勘探開發效益產生了嚴重影響,全國油田每年因套管損壞導致油井破壞甚至報廢而造成的經濟損失多達幾十億元[1]。

膨脹管補貼套管技術已經在國內多個油田得到了廣泛的應用,效果良好,但在個別油田的施工過程中由于對膨脹管坐封狀態判斷錯誤導致膨脹壓力過高,增加了補貼風險,同時在腐蝕嚴重地區膨脹管使用壽命大幅降低,嚴重阻礙了該技術的發展[2-4]。筆者研究了膨脹管在補貼過程的力學狀態變化,并將油套管強度校核理論運用于膨脹管的腐蝕剩余強度校核中,建立了預測膨脹管剩余壽命的數學模型。

1 膨脹管系統受力和運動分析

1.1坐封前膨脹管系統受力和運動分析

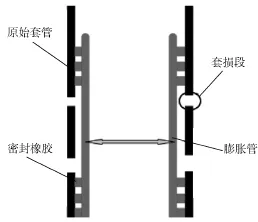

膨脹管補貼套管系統結構如圖1所示,脹后膨脹管通過密封橡膠與套管實現連接,具有加固套管、防止管外油氣竄層的功能。膨脹管修復套管后的狀態如圖2所示。

圖1 膨脹管系統結構

圖2 膨脹管補貼套管示意

通常,膨脹管內連接加壓管柱,利用大鉤緩慢下入,就位后沿加壓管柱注入清水,在膨脹錐與下封頭之間會形成高壓,膨脹錐在高壓的驅動下上行,開始膨脹,當膨脹錐行至橡膠段時,脹后的橡膠環會與套管發生貼合,實現膨脹管懸掛在套管的目的。坐封前系統受力及運動過程如圖3所示。

圖3 坐封前受力和運動分析

1.1.1膨脹管受力分析

如圖3b所示,膨脹管在膨脹過程中存在以下數學關系:

FNcosα=Ffsinα(1)

式中:α為膨脹錐的半錐角;FN和Ff是膨脹錐作用在膨脹管管體的正壓力和摩擦力。

在軸向上,膨脹管管體有向下的運動趨勢,即

FY+GP-(FNsinα+Ffcosα)=mPaP(2)

式中:aP為膨脹管管體的加速度;FY為膨脹過程中液體壓力;mP為膨脹管管體質量;GP為管體重力。

FY=mPaP-GP+(FNsinα+Ffcosα)(3)

勻速膨脹時,aP=0,此時

FY=-GP+(FNsinα+Ffcosα)(4)

由于膨脹管在膨脹過程同時向下運動,FY與(FNsinα+Ffcosα)之間存在以下關系:

1.1.2膨脹錐受力和運動分析

膨脹管在膨脹過程中膨脹錐的受力狀態存在以下關系

FY+FL-(FNsinα+Ffcosα)-GZ=0 (6)式中:FL為膨脹錐軸向受到的液壓力。

分析式(6)尚不能確定FY與(FNsinα+Ffcosα)之間的大小關系,打壓管柱對膨脹錐的作用狀態存在2種可能:

1.1.3膨脹管與膨脹錐力學關系

膨脹管補貼套管系統運動過程中,膨脹管管體及膨脹錐之間的力學關系由圖3d表示。

1.2坐封后膨脹管系統受力和運動分析

膨脹管補貼套管坐封后系統受力及運動分析如圖4所示。

1.2.1膨脹管補貼套管過程管體受力及運動分析

膨脹管補貼套管過程垂直方向分力受力平衡,有

FP+GY+FJ-(FNsinα+Ffcosα)=0 (8)

式中:FJ為密封件對膨脹管管體的作用力。

1.2.2膨脹管補貼套管過程膨脹錐受力分析

膨脹錐受力如圖4c所示。

FY+FL-(FNsinα+Ffcosα)-GZ=mZaZ(9)

膨脹錐及打壓管柱在膨脹作業過程中軸向方向存在向上的速度vZ,假設加速度aZ=0,則存在以下數學關系:

FY+FL-(FNsinα+Ffcosα)-GZ=0 (10)

為提高膨脹速率,并降低膨脹壓力,通常會對膨脹管柱施加一定范圍內的拉力,由于在勻速膨脹過程中FY<(FNsinα+Ffcosα),有

FY=FNsinα+Ffcosα)+GZ-FL(11)

對比式(7)和式(11)可知膨脹管坐封時需要的液壓力明顯高于膨脹管起脹的壓力,這是由于膨脹錐不僅需要克服脹管做功,同時承受加壓管柱的重力;當膨脹管坐封后,由于司鉆可以上提加壓管柱,膨脹錐僅需要克服脹管做功。

圖4 坐封后受力和運動分析

2 CO2腐蝕對膨脹管力學性能的影響

在油氣資源開發過程中,二氧化碳常作為伴生氣存在于石油與天然氣里,溶入水后會產生較強的腐蝕性。在適宜的濕度及壓力條件下,油井中的CO2會導致生產油、套管的腐蝕斷裂。從而縮短油氣井的生產壽命。

本文在套管強度校核理論基礎上推導研究了膨脹管在CO2均勻腐蝕下的抗內壓與抗外擠強度,并提出了力學和化學共同作用下膨脹管壽命的計算方法。由于井下腐蝕環境復雜,不同位置腐蝕強度不同,為方便公式推導,做以下2點假設:

1)膨脹管只受到管內液體恒壓的作用,不考慮其他任何外力和殘余應力。

2)膨脹管內部不發生腐蝕,只是從外到內進行均勻腐蝕。

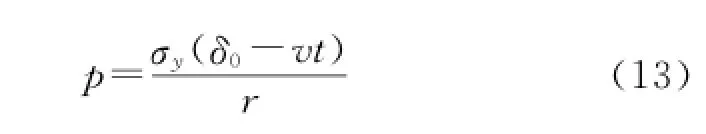

通常腐蝕速率為v,套管腐蝕t時間后的壁厚δ=δ0-vt,膨脹管受到內壓p時,管體的周向應力[5-8]為

膨脹管失效內壓為

膨脹管抗擠強度計算公式[8]為

式中:p為抗外擠強度;pe為外壓作用下失穩壓力;py為內壓作用下屈服壓力;E為彈性模量;σy為屈服強度;μ為泊松比;D為套管外徑;δ為套管壁厚;k為相關系數。

分別計算脹后膨脹管在均勻腐蝕條件下抗內壓與抗外擠強度,其中k為8.52,泊松比0.3,彈性模量209 GPa,脹后膨脹管壁厚7mm,屈服強度290 MPa,通過計算可得在無腐蝕、腐蝕深度為原始厚度1/3、1/2及2/3條件時膨脹管的抗內壓與抗外擠強度,如圖5所示。

圖5 均勻腐蝕條件下膨脹管力學性能變化

從圖5可以看出,隨著腐蝕深度的增加,管體抗內壓、抗外擠強度都會降低,但抗外擠強度下降的更快,表明腐蝕對管體的抗外擠強度影響更大。

3 結論

分析了膨脹管補貼套管系統的運動特點,指出膨脹坐封時需要的液壓力明顯高于膨脹管起脹的壓力,這是由于坐封過程膨脹管管體固定,此時膨脹錐不僅需要克服脹管做功,同時要承受打壓管柱的質量。因此,膨脹管坐封后應及時上提加壓管柱以免膨脹壓力過高出現事故。建立了膨脹管在腐蝕影響下力學性能變化模型,認為腐蝕對管體抗外擠強度影響更為嚴重,應考慮采取耐腐蝕措施。

[1]沙慶云,任毅.石油專用管材生產技術的現狀及進展[J].鞍鋼技術,2000(6):13-15.

[2]李作會.膨脹管關鍵技術研究及首次應用[J],石油鉆采工藝,2004,26(3):17-19.

[3]關大新,楊文晨.特殊摳油井管的發展[J].天津冶金,2001(增刊):20-23.

[4]高連新,史交齊.油套管特殊螺紋接頭連接技術的研究現狀及展望[J].石油礦場機械,2008,37(2):15-19.

[5]Stewart R B Shell.Expandable tubulars promise to cut costs while increasing step out and well depths[G]. DRILINGCONTRACTOR,November/December 1998:37-39.

[6]慕立俊,張軍,趙文餐,等.氣液雙相流條件下對J55鋼腐蝕行為的影響[J].天然氣工業,2009,29(7):102.

[7]張軍,趙文較,來維亞.HCO3對J55鋼腐蝕行為的影響[J].材料保護,2010,43(2):26-28.

[8]申昭熙,馮甩榮,解學東,等.外壓作用下套管抗擊強度研究[J].石油礦場機械,2007,36(11):5-9.

Study of Expandable Tubular System and its Longevity Calculation under Corrosion

CHEN Qiang,LI Tao,ZHANG Lixin,HANWeiye,H UANG Shouzhi,SUN Qiang,MING Eryang

(Research Institute of Petroleum Exploration and Development,Beijing 100083,China)

It had been witnessed increasing application of expandable tubular in the oilfield,but problems,such as high expansion pressure and the longevity in the environment of corrosion,were clear.In this paper the characteristics during the expansion process was studied and the results demonstrated that the peak point of expansion pressure happened as the tubular was integrated with casing,at this point the expansion cone needed to expand the tubular while bearing the weight of the tubular string overhead,therefore it was quite necessary to pull up forward the string by the staff on the ground to avoid over high expansion pressure;meanwhile the model for longevity calculation in the environment of corrosion was established and the results indicated that the yield strength of the tubular was more vulnerable to corrosion and should be given additional attention while considering the protection measures.

expandable tubular;casing;mechanics analysis;corrosion

TE931.2

A

10.3969/j.issn.1001-3482.2015.12.006

1001-3482(2015)12-0023-05

2015-06-23

國家科技支撐計劃“特殊耐蝕合金及膨脹套管應用性能評價及標準”

陳強(1982-),男,遼寧遼陽人,工程師,主要從事石油裝備研發工作,Email:euphoria1934@aliyun.com。