基于沖擊載荷作用下中間軸承流體潤滑性能分析

李衛軍

摘 要:中間軸承是船舶軸承體系的重要組成部分,是沖擊荷載承受的主要單元,其運行性能的良好與否會直接關系到整個船舶動力系統的效果,所以,分析中間軸承在沖擊荷載作用下的潤滑性能十分重要。本文就以流體潤滑理論為基礎,通過建立中間軸承三維流體潤滑數值分析模型,利用有限差分的計算方法,來運算Reynold方程,確認沖擊荷載作用下的中間流程流體潤滑性能情況。

關鍵詞:沖擊荷載;中間軸承;流體潤滑性能

中間軸承是船舶軸系中重要附屬設備之一,對于船舶整個推進軸系的正常運行起著至關重要的作用。中間軸承作為重要的荷載承受單元,其潤滑性能會直接決定其運行狀態,所以,分析中間軸承的潤滑性能,提高對其潤滑狀態的掌握程度,通過合理的設計來對軸承參數進行優化,降低中間軸承的摩擦阻力、振動和噪聲、提高中間軸承的可靠性和使用年限,有著十分重要的現實意義。

1 中間軸承的三維流體潤滑數值分析模型

1.1建立軸承坐標系

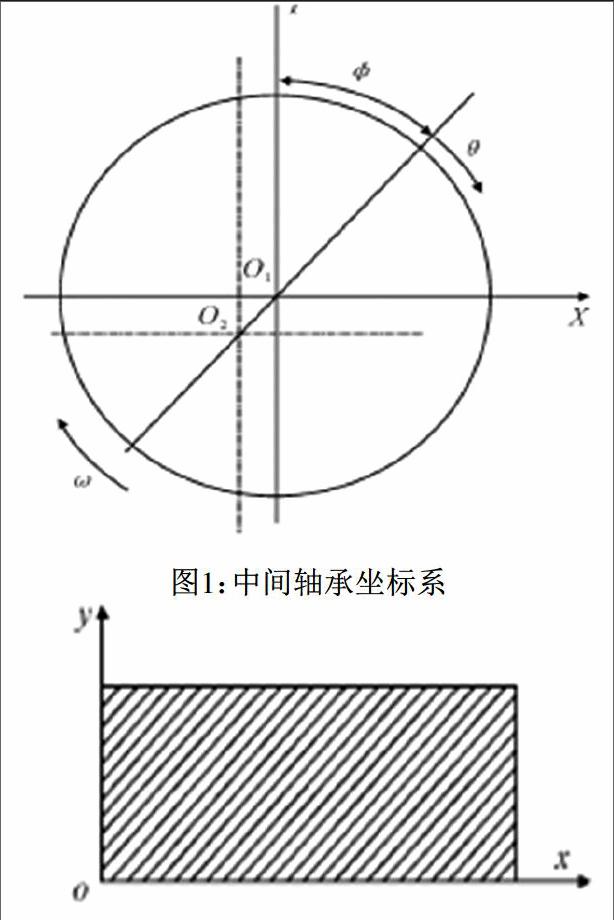

分別以軸承(O1)和軸頸(O2)的圓心為原點,在同一平面內建立兩個坐標系,如圖1所示,其中,實線坐標系的X軸是圓周方向,起點是θ=0的點,Y軸是軸承軸線方向,起點是軸承的一個端面。

同時,沿X軸方向將油膜展開成矩形,并建立相應的圓柱坐標系X-Y(見圖2),以此來對軸頸表面各個點的油膜厚度進行描述。

1.2基本控制方程

中間軸承流體潤滑性能分析采用的是Reynold方程,以此來進行建模,在計算潤滑表面粗糙度影響作用的前提下,可得基本控制方程為:

(1)

在此公式中,x、y為圖1中X軸和Y軸,h、p分別代表油膜厚度和壓力,ρ、μ分別表示潤滑油的密度和粘度,t為時間,Φx、Φy表示潤滑表面X軸和Y軸上的壓力流量因子,Φs、Φc表示剪切流量因子和接觸因子[1]。

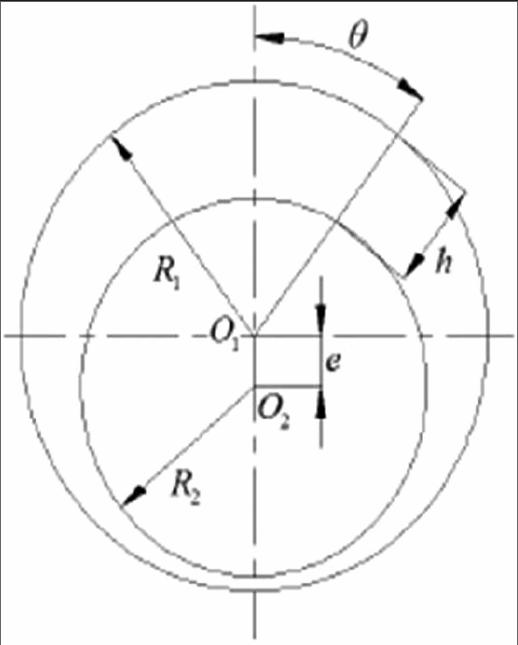

1.3計算油膜厚度

中間軸承油膜厚度h變化情況如圖3所示,計算公式為:

(2)

其中,c是軸承瓦內半徑R1和軸頸外半徑R2之差,代表半徑間隙,e=R1-R2-h0,代表偏心距,θ是圓周坐標,δ1、δ2是中間軸承內表面和曲外表面的粗糙度。

1.4影響中間軸承表面形貌的因素

在公式(1)中,中間軸承表面壓力流量因子在X軸和Y軸方向上分別是Φx、Φy,其計算公式分別為:

(3)

(4)

其中,C、γ按照相關規定取值,

(5)

代表的是油膜厚度與綜合粗糙度的比值,h為名義油膜厚度,σ1和σ2為兩個配合面之間粗糙程度的公差,σ表示兩個配合表面的綜合粗糙度[2]。

1.5邊界條件設定

中間軸承的出口邊界以Reynold方程邊界為準,入口和兩側邊界壓力與供油壓力相同,取p=0.1MPa,設中間軸承寬度為B,壓力油膜終點θ2,其邊界條件為:

壓力油膜起點:θ=θ,p=0.1MPa。

壓力油膜終點:θ=θ,p=0.1MPa, 。

軸承兩側邊界:y=0,p=0.1MPa;y=B,p=0.1MPa。

2 Reynold方程的有限差分運算

2.1離散Reynold方程

Reynold方程的離散采用的是中間差分格式法,網格規劃如圖4所示,其離散形式為:

(7)

(8)

在公式中,Φ代表所求的未知量。

通過差分法將離散Reynold方程應用到求解域內的各個待求節點上,可以得到相應的線性方程,再結合邊界條件,便可以求出相應方程組的解。

2.2方程組求解

在完成程序初始化之后,輸入相應的初始參數值、網格劃分、邊界條件以及確定的偏心角、偏心率等數值,來計算軸承的油膜壓力,分析其是否滿足中間軸承的平衡條件,如果不滿足,則返回修正偏心率和偏心角;如果判定滿足,加入時間項,判定軸承運行時間是否超過設定值,如果超過,則返回修正荷載,如果不在設定時間值范圍之內,就可以輸出并儲存運行數據。

3 基于沖擊荷載作用下中間軸承流體潤滑性能分析的算例

以某一軸承為例,其參數為:軸頸直徑、軸瓦寬度分別是350mm和250mm,供油壓力為0.101MPa軸轉速率為150r·min-1,對其150r·min-1轉速下沖擊荷載作用下的流體潤滑性能進行分析,并與穩定荷載工況下的對應值進行比較[3]。

3.1輸入沖擊荷載

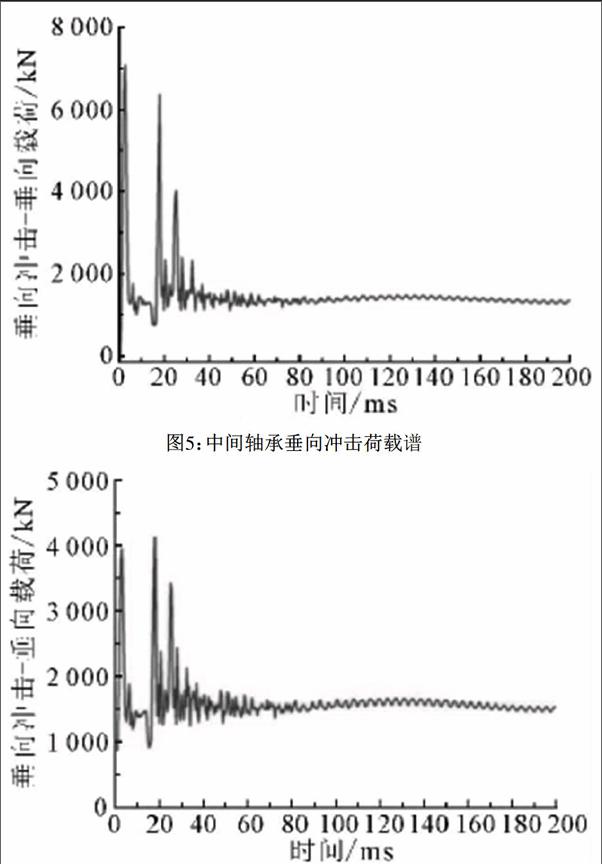

以BV043/85為基礎,此軸承在軸頸在沖擊荷載作用下的沖擊荷載圖譜分別如圖5和圖6所示,根據圖譜輸入相應的沖擊荷載參數值。

3.2分析沖擊荷載作用下的軸承性能

(1)計算中間軸承的最小油膜厚度:在150r·min-1轉速下,中間軸承在沖擊荷載作用下的油膜厚度與時間變化關系如圖7所示,從圖中可以看出,最小油膜厚度出現在第20ms,隨著運轉時間延長,油膜厚度逐漸穩定在20um左右。

(2)確定軸承軸心軌跡

在150r·min-1轉速下,中間軸承在沖擊荷載作用下的軸心軌跡如圖8所示。

(3)計算中間軸承的摩擦力情況

在150r·min-1轉速下,中間軸承在沖擊荷載作用下的摩擦力變化與時間之間的關系如圖9所示。

綜合圖5、6、7、8、9可知,在中間軸承剛開始受到沖擊荷載時,軸承此時的載荷波動相對較大,對油膜厚度、摩擦力產生了較大影響,導致最小油膜厚度、軸承摩擦力出現較大的波動,在經過一段時間運行后,隨著沖擊荷載作用的不斷衰減并趨于穩定,中間軸承所受的載荷變動幅度減小,其波動也隨之降低,中間軸承的最小油膜厚度和摩擦力等相關參數分布也逐漸趨于穩定。

3.3比較沖擊荷載作用下與穩定工況下中間軸承的潤滑性能

在穩定工況與沖擊荷載作用下,本中間軸承的最小油膜厚度值分別為104.56um和6.87um,而本中間軸承兩潤滑表面的綜合粗糙度為0.894um,小于6.87um和104.56um,也就是說沖擊荷載作用下和穩定工況下的中間軸承均具處于完好的流體潤滑狀態,但是就兩者相比較而言,沖擊荷載作用下的中間軸承流體潤滑狀態是劣于穩定工況的。

3.4沖擊荷載作用下軸承潤滑性能分析的結論

首先,中間軸承的油膜厚度會隨外界沖擊荷載作用力變化產生較大波動,但只要油膜最小厚度值3倍于兩潤滑表面的綜合粗糙度,中間軸承就可以保持較好的潤滑狀態,正常工作。

其次,在沖擊荷載作用下,中間軸承油膜厚度比穩定工況運行的厚度有明顯降低,所以,在設計中間軸承的潤滑性能時,需要留有足夠的軸承運行安全余量,并加強對共振現象的防范,保證中間軸承的良好潤滑性能。

最后,軸系的運轉速度也會給中間軸承的潤滑性能產生影響,當軸系運轉速度較低時,中間軸承難以形成油膜,因此,在進行自潤滑軸承設計時,要設置一個合理的最低使用轉速,為中間軸承運行的安全可靠提供保障。

4 結語

在船舶實際行駛過程當中,外部荷載是持續不斷變化的,會給船舶的軸系產生沖擊荷載作用,影響荷載軸系的運行性能,中間軸承作為主要的沖擊荷載承載結構,如果其潤滑性能較差,在沖擊荷載作用下發生運轉不靈,就會給整個軸系運行和船舶安全造成威脅。本文就對此進行分析,以為中間軸承設計提供借鑒。■

參考文獻

[1]王明新.中間軸承流體潤滑性能分析[J].船舶工程,2013,S1:70-74.

[2]黃冰陽.沖擊載荷作用下中間軸承流體潤滑性能研究[J].船海工程,2014,03:112-115.

[3]侯夢琪,周少偉,郭小林.動載徑向滑動軸承流體潤滑性能分析[J].機電設備,2013,06:30-35.