耙式干燥機填料密封實用性改進

劉性田

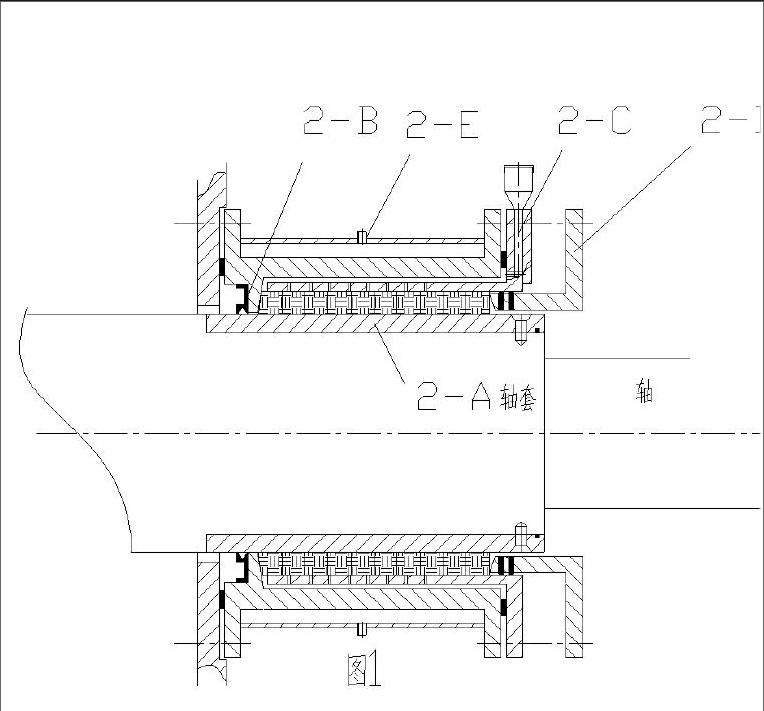

摘 要:我公司真空耙式干燥機軸用芳綸填料密封結構為傳統型,在使用中通過壓緊填料壓蓋達到穩定所需真空值和良好的密封效果,但是這會逐漸增加軸與填料的相對磨損,造成填料壽命縮短,頻繁更換填料維修成本增加。本文就我公司耙式干燥機填料密封結構改進(圖1),保持較高真空度同時延長填料使用壽命。

關鍵詞:耙式干燥機 填料密封 真空度 改進

軸套- A;內擋圈-B;填料補油套-C;填料壓蓋-D;

一、引言

本實用性改進針對本公司烘干顏料(粉體)設備既真空耙式干燥機(6m3 轉速9~10r/min,真空度≥50kpa,筒體內溫180℃,真空泵提供負壓-90kpa)出現轉動軸密封組件泄露,填料非正常磨損,一年單臺設備平均維修3~4次,每次材料費用5000元,嚴重制約生產運行時間。現已改進優化的密封結構設計做如下簡要說明,以及經過論證后所達到我們所預期的效果參數

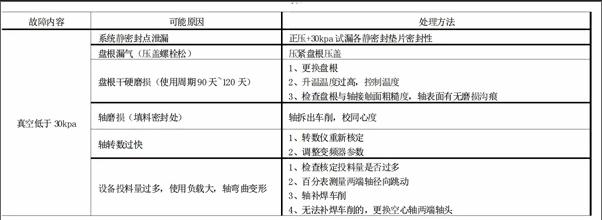

二、耙式干燥機真空度低故障分析

1、本設備在設備運行時不但要求堵物料不外漏,同時要求筒體內負壓不低于-30kpa。真空度低于-30kpa被認為設備不具備或勉強具備使用條件。

2、芳綸填料在本實用性改進中依據選型手冊,且經論證及實驗分析,它最符合此高溫工況。

3、填料密封真空度低的可能原因和處理方法有以下幾個方面:

4、綜上所訴,在處理方法方面上只能短時間解決問題,不能增加填料使用周期,在故障原因中分析密封結構的缺陷進行有效改進并經過實地試驗論證它的有效性。

三、填料密封結構具體改進方案

1、設計加長填料函深度,目的是增加裝填盤根數,達到更好的密封效果。填料函深度由原來145mm,延長至200mm,原填料規格25*25改為20*20,這樣填料裝填由原來的5根,經改進后可裝填10根,裝填后的填料尺寸形狀為正方形,未壓緊,待人工操作后進入工作狀態。根據使用經驗,添加填料圈數越多,風阻大,密封壓力也隨之提高,泄漏量將大大減少。這也是解決設計加工初期弊端因素之一。

2、設計鍍鉻軸套(圖2-A)外端設計沉頭螺栓固定在旋轉軸上。經計算安裝軸套不影響軸的機械強度,軸套與軸靜密封過盈配合,且在軸套內設計凹槽裝配耐高溫O型圈。這樣填料對軸的磨損,可以通過更換軸套,來達到不能僅靠更換填料來解決密封效果差的可控性;軸套外圓表面鍍鉻0.05mm,硬度HV800~1000,軸套磨損程度進一步降低。

3、設計內擋圈(圖2-B)帶凹槽裝配耐高溫FPM-40℃~+280℃骨架油封與填料箱整體加工.設計它的作用有三點:一是凹槽設計可攔截大的芳綸碎屑;二是把補多加的潤滑油攔截在填料室內浸漬工作狀態下的填料;三是也可起到密封作用。

4、設計填料補油套(圖2-C)潤滑油通過負壓作用進入到填料內部及與軸摩擦面之間,補油套上方安裝儲油罐。未改進前盤根干硬磨損,盡管浸漬過定量四氟乳液,使用過程中,四氟乳液被不斷擠壓到軸表面潤滑以減少摩擦。在無外部供給潤滑介質后,填料磨損劇烈,導致軸不同程度磨損。具體設計是夾套表面鉆孔φ3.2,環向截面孔數32個,共8個環面,每個環面間距15mm,開孔面積取中間位置既有效浸漬填料,又不會因為填料壓蓋壓入過多,導致潤滑油從壓蓋靜密封圈處外流。

5、填料壓蓋(圖2-D)前端外圓設計2道O型密封圈。作用一是密封潤滑油,同時在結構上減少了一處泄漏靜密封點。

6、填料箱設計外冷卻夾套(圖2-E)。對填料及骨架油封冷卻,盡量降低密封系統內的工況溫度,防止骨架油封過早老化損壞。

四、填料密封改進前后效果分析

工況:筒體內溫度180℃、真空泵真空-90kpa、設備轉數10r/min、

要求:干燥機內真空≥30kpa

注: 因真空度的變化對物料質量有非常重要的影響,物料產品多樣化要求較高的真空度,并且要求真空度具有穩定性波動范圍不能超過10kpa,所以不能僅靠人工緊壓蓋來維持真空。

五、密封結構改進后的可操作性

1、填料壓蓋壓入深度達40mm后,每道填料經壓縮后變為20*25即認為盤根失效,應計劃更換填料,檢查軸套、油封等工作。

2、骨架油封初始裝入時添加潤滑脂,保證前期的油潤滑,防止油封過早磨損,后期對填料補加的潤滑油會有少量流到油封唇面,進行持續潤滑。

3、每次補加潤滑油定量,加滿所設計油杯容積即可,加裝透氣帽,利用負壓把潤滑油吸入。

4、每次更換新填料后,機內不低于50kpa正壓試漏,檢查投料口墊片、封頭墊片、手孔墊片和放料閥的氣密性。

5、緊填料操作人員必須經過培訓合格后上崗,嚴格執行干燥機使用操作規范。

參考文獻

[1] 趙興艷,杜兆年. 一種新型軟填料密封結構的研究[J].流體機械,1996,24(2):3-7

[2] 黃卿. 軟填料密封常用材料及其選擇[J].機械研究與應用,2004.17(1)

[3] 呂瑞典. 化工設備密封技術[M].石油工業出版社,2006

[4] 《機械設計手冊》編委會.機械設計手冊[M].機械工業出版社,2004