推進輪胎企業全自動輪胎生產技術的思考

呂柏源,李霄,姜慶巖

(青島科技大學,山東 青島 266042)

推進輪胎企業全自動輪胎生產技術的思考

Consideration of promoting the full-automatic tyre manufacture technology for tire enterprise

呂柏源,李霄,姜慶巖

(青島科技大學,山東 青島 266042)

隨著工業化的發展,輪胎市場的激勵競爭,對輪胎生產技術的要求越來越高。工業化國家都投入到全自動輪胎生產技術的研究。本文對各國全自動輪胎生產技術的研究進行整合,提出推進全自動輪胎生產技術的建議。

全自動輪胎生產技術;企業;研究;整合

1 問題的提出

從1888年Dunlop發明充氣輪胎以來,斜交胎輪胎一直支配著世界輪胎市場。但自20世紀50年代末期60年代初期推廣子午線輪胎后,子午胎發展十分迅速,世界發達國家的子午化已達到90%以上,西歐各國已基本上實現100%子午化,美國、日本、韓國等國也達到90%以上。正因為如此,輪胎機械正迅速從斜交胎機械向子午胎機械轉變,并兼容了輪胎設備的機械化、聯動化、自動化和智能化的轉變,使輪胎生產設備的水平從一個量變過程進入到一個質變過程,同樣使輪胎生產水平也提升到“高質、高效、低耗、低成本”的一個新高度。

當今激烈的輪胎市場競爭,激發著輪胎生產技術的激烈競爭,出現了你追我趕的局面。輪胎生產的決策者們始終圍繞著:提高和穩定輪胎質量,降低能耗,提高生產效率以及減少勞動量,進而降低成本等核心問題進行競爭。而這一系列競爭最有效的辦法就是最大限度地實現全自動輪胎生產技術。因此,工業化國家在20世紀末期進行了一場秘而不宣的全自動輪胎生產技術的革命,至今這場輪胎技術革命方興未艾。

由于我國是一個發展中的國家,在發展工業初期自然資源、環境資源以及人力資源尚處在初始狀態,仿佛有用不盡的自然資源、環境資源和人力資源,但是隨著工業化進程的深化和高度發展,對自然資源的匱乏、環境資源的惡化以及人力資源的緊缺的矛盾越來越明顯和越來越尖銳。同樣,在輪胎工業中,這些問題也是十分突出。因此,國內提出的推進企業全自動輪胎生產技術也是社會發展的必然產物和要求。

輪胎企業全自動輪胎生產技術是輪胎企業技術突破性的升級,輪胎企業技術的升級不但需要輪胎企業傾注全力;同時也需要以輪胎生產技術為載體的橡膠輪胎加工設備技術的橡膠機械行業的支持和配合,因此在研究開發、實施輪胎技術升級的同時,橡膠機械行業也將獲得升級。

2 全自動輪胎生產技術在世界范圍內的研究概況

2.1 工業化國家研究的全自動輪胎生產技術

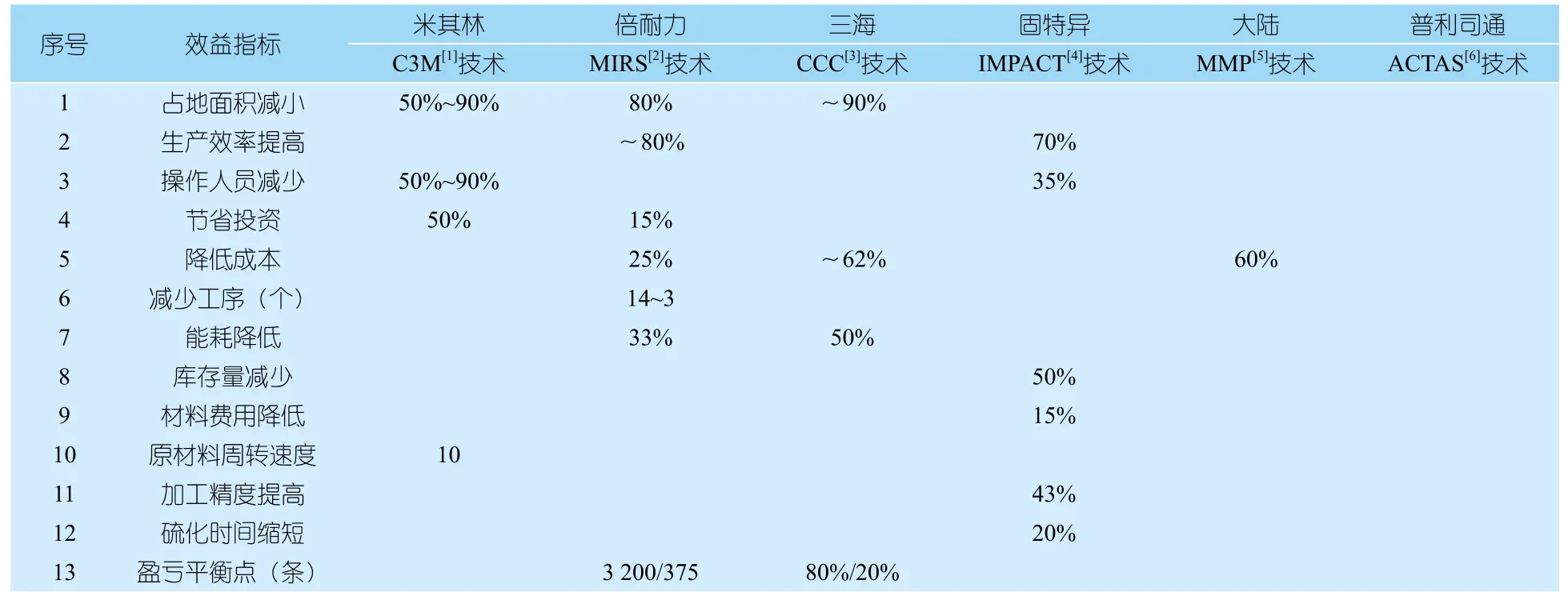

在20世紀末期以來,工業化國家投入了大量人力、物力、財力,開始了一場輪胎生產技術的研究。包括米其林制造一體化的C3M技術;倍耐力集成自動化系統的MIRS技術;三海低溫連續混煉的CCC技術;固特異集成加工精密成型單元的IMPACT技術;大陸積木式成型法的MMP技術;普利司通全自動連續輪胎成型系統的ACTAS技術等如表1所示。

全自動生產技術具有如下特點:以成型為中心,全面鋪開自動化操作;采用低溫連續混煉,撤并部件預制及停放工序。但相比之下,米其林C3M技術與倍耐力MIRS技術似乎更具有全自動輪胎生產技術的特點。因為其他幾項技術主要針對制造成品時其局限一到兩道工序,而C3M技術與MIRS技術幾乎涉及生產全過程:從產品設計、樣品試制、模型設計、原材料采購、混煉、壓延擠出、成型硫化到成品入庫等。

2.2 米其林的C3M技術

C3M技術有兩種解釋:一種是Command+ Control+Communication&Mamufacture, 即指揮+控制+通訊+制造一體化;另一種是Confection (Manufacture), Mandrin, Monofilament and Michelin,即制造,芯軸,單鋼絲簾布層,米其林,這似乎是這項技術的關鍵詞。

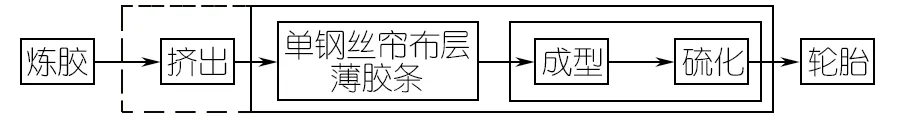

米其林C3M關鍵核心技術是全新的成型技術以及與硫化機有機一體結合的技術。從現有的一些資料歸納,C3M技術原理可以參見圖1。

圖1 C3M技術原理圖示

表1 工業化國家研究的全自動輪胎生產技術及經濟指標

C3M技術的生產工藝過程仍然需要煉膠;并由擠出機擠出基本成型部件單元的單鋼絲簾布層和薄膠條;其新的成型技術直接使用單鋼絲簾布層和薄膠條通過高速旋轉的成型器,把單鋼絲簾布層或薄膠條按程序纏貼在硬芯鼓上,該硬芯鼓為組合式結構,同時其形狀、尺寸與輪胎的最終形狀、尺寸相同;成型的硬芯鼓是硫化機的組成部分,成型后在硬芯鼓上的胎坯經模具加壓、加熱,直接進入硫化;硫化后取出輪胎。至此,一個輪胎的生產周期結束。

從以上分析,可知C3M技術有以下特點:

(1)大大地簡化了工藝過程: 由于輪胎的骨架和各種輪胎部件簡化成單鋼絲簾布層和薄膠條,使得傳統的壓延工藝、復合胎面工藝、鋼絲簾布帶束層制造工藝、內襯層制造工藝、鋼絲簾布裁斷工藝,相關輔助工藝以及部件的停放工藝等得到了簡化。在C3M技術中,上述的工藝僅使用擠出鋼絲簾布成型工藝和擠出薄膠條工藝就可以了。

(2)極大地簡化了加工設備 :由于輪胎的骨架和各種輪胎部件簡化成單鋼絲簾布層和薄膠條,使得傳統的壓延設備、復合胎面聯動生產線、鋼絲簾布帶束層生產線、內襯層聯動生產線、鋼絲簾布裁斷聯動生產線以及相關的附屬機械都得以簡化。在C3M技術中,上述的加工設備僅使用簡單的單鋼絲簾布和薄膠條擠出聯動生產線就可以了。

(3)極大地簡化了成型工藝及成型設備:由于供料的品種比較單一,成型過程動作也比較單一,使得復雜的傳統成型工藝變得很簡單,也使得復雜的供料裝置和成型主機變得簡單。在C3M技術中,使用高速旋轉的成型器和相配套的設備就可完成成型工藝,因此C3M技術既簡化了成型工藝,也簡化了成型設備。

(4)極大地提高了生產效率:由于極大的簡化了工藝過程,使用簡單的擠出成型工序一步就到達了輪胎成型工序,節省中間過程的大量時間,極大地提高了生產效率。

(5)極大地節省了占地面積:由于極大地簡化了眾多制造部件的生產設備和聯動生產線,同時節省了停放部件的占地,因此極大地節省了占地面積。

(6)極大的節省了勞動量:C3M技術不但簡化了工藝和加工設備,同時其整個生產過程都實現了高度的智能化和自動化,因此節省了大量的勞動量。

(7)實現了全電動化和全電氣化作業:C3M技術只需要接上一根適當容量的電纜,就可以進行各種操作和加熱,它不需要傳統的水、汽、風等介質,實現了全電動化和全電氣化作業。

全自動輪胎生產技術,在工業化國家輪胎企業的巨頭們都期待有新的革命性突破,但是時至今日,尚未獲得理想的結果。如:米其林的C3M技術,耗費了10多億美元,用了10多年時間,目前只能應用在轎車胎的生產,同時亦存在這樣或那樣的欠缺。

輪胎是一個復雜的結構體,其包含原材料問題、原材料加工問題、輪胎結構問題和加工成型問題。如果按傳統的結構和傳統的加工成型方法,很難從根本上實現全自動輪胎生產技術的突破。新近在工業化國家已有人提出和在研究新概念、新結構的輪胎,這是實現全自動輪胎生產技術的一條路子。我國對全自動輪胎生產技術的研究也應開拓一條新的思路。

3 現代單機(機組)輪胎生產技術的現狀

3.1 煉膠設備

雖然Banbury1916年發明了密煉機,但在我國20世紀50年代末期60年代初期才開始研制使用密煉機,在此之前清一色使用開放式煉膠機煉膠;在20世紀80年代以前,輪胎廠使用的密煉機基本上是裸機,沒有上輔機,而下輔機也只是采用開煉機;到了20世紀80年代,國內輪胎廠逐漸從工業化國家引進帶有上下輔機的密煉機;到目前為止輪胎廠基本上實現了煉膠的機械化、聯動化和自動化。

現代密煉機有如下特點:在性能上實現了大功率、大容量和高轉速;在結構上實現了不同用途的各種構型轉子,它從二棱轉子發展到四棱轉子,新近又發展到六棱轉子,而在四棱轉子中又有標準型、4WH型、ST同步型和ZZ2型;在技術上實現了轉子可變工作狀態技術,如:同步技術、無級調速技術和可調轉子間距技術,這些技術可根據密煉機的用途(如:塑煉、母煉或終煉)、膠料的軟硬以及配方的差異要求,對密煉機工作轉子的相對速度、絕對速度、相位以及轉子間的間隙進行調整,從而獲得最優的混煉效果。在輔機配套上實現了上輔機配套技術和下輔機配套技術,上輔機采用了流態化輸送技術以及集散式控制原理,以生產計劃、物流需求為核心,實現對解包、輸送、稱重、密煉全過程的智能化控制和信息化管理;在小料自動配料稱重系統中,采用了振動、皮帶、螺旋等多種給料方式和連續無級調速智能控制裝備,實現自動稱量的管理與控制一體化,確保混煉膠的質量均勻性和穩定性。密煉機的下輔機配套技術的發展經歷了開煉機補充混煉壓片技術到錐形單螺桿補充混煉壓片技術,目前已發展到錐形雙螺桿補充混煉壓片技術,大大地提高了效率,提高了混煉膠質量和改善工作環境。

3.2 胎面擠出設備

胎面成型經歷了壓延壓片成型和整體胎面擠出成型。由于輪胎外胎要求各部位有不同的功能,如胎冠要求耐磨,胎側要求耐屈撓、耐撕裂,胎底要求良好的熱傳導等,如果使用一個配方來滿足胎面的多種性能,這從提高產品質量和降低成本的方面考慮都是十分困難的。因此很有必要采取復合胎面生產技術。復合胎面生產技術能夠根據胎面各部位的不同功能,使用不同配方,最大限度地滿足胎面適應性強、質量高、成本低等綜合要求。由此胎面擠出成型發展到外復合擠出成型,其采用的主機是兩臺熱喂料擠出機,其采用的生產線是粗放型的聯動生產線。在20世紀80年代,由于計算機技術、電子技術、機電設備的配套技術以及銷釘冷喂料擠出技術已經成熟,工業化國家推出了內復合胎面擠出聯動生產線,它具有完美的功能,包括各種復合擠出、強制收縮、激光測厚、高精度稱量、冷卻、貼緩沖層、高精度胎面切割、打標注、分選以及收集等,計算機對復合胎面聯動生產線實現了在線檢測參數、控制生產過程以及進行生產過程管理,使復合胎面聯動生產線具有高度機械化、聯動化、自動化和智能化。

3.3 子午線鋼絲帶束層生產設備

現代生產鋼絲帶束層主要有二種辦法:一是擠出法,二是壓延法。壓延法比較適用于載重全鋼子午線帶束層的生產,擠出法比較適用于輕卡和乘用鋼絲子午胎帶束層的生產。不管擠出法,還是壓延法生產鋼絲帶束層的聯動生產線均包括恒張力鋼絲簾線定子架,自動載斷接頭機、自動包邊機、自動檢測裝置以及自動卷取裝置等主要部分,使現代的子午線鋼絲帶束層生產設備具有機械化、聯動化、自動化等功能,實現子午胎鋼絲帶束層的全自動化生產過程操作。

3.4 內襯層膠片生產設備

內襯層膠片是子午線輪胎,特別是無內胎輪胎的一個重要橡膠部件,它是用一種或幾種膠料、一層或多層不同斷面、不同厚度和寬度的原膠片組成。早期內襯層膠片使用普通壓延機或擠出機來生產,然后進行貼合。近代內襯層膠片的生產已經使用輥筒機頭擠出聯動生產線,其可以根據需要生產等厚的薄膠片,也可以生產中間厚兩邊薄的膠片。聯動生產線包括帶輥筒機頭的銷釘冷喂料擠出機、帶自動調矩的兩輥壓延機、自動定中心裝置、自動切割裝置、自動控制裝置和自動卷取裝置等。這些裝置整合成有機一體,使現代內襯層膠片生產設備具有機械化、聯動化和自動化功能,實現了內襯層膠片的全自動化生產過程操作。

3.5 輪胎成型設備

斜交胎成型機從蟹鉗式手工包邊成型機通過加裝成型棒而提高了成型效率,但勞動強度相當大,成型操作被稱為“打老虎”;為了解決勞動強度大的問題,在20世紀60年代開發了彈簧帶正包壓輥反包成型機,但這種成型機容易造成胎體打褶、起泡以及胎圈變形等缺點;為了克服上述問題,隨后出現了指型正包膠囊反包的新一代成型機,這種成型機可進一步降低勞動強度和提高輪胎質量,但其只能用在斜交胎成型上。

子午胎成型設備,不論用于輕載半鋼子午胎還是用于全鋼載重子午胎的工藝方法,國內在20世紀90年代以前均采用兩段法成型工藝,且第一段成型機是采用斜交胎的壓輥包邊成型機改造而成,第二段成型機采用膠囊定型,加上設計制造的缺陷,使國內的兩段成型設備一直沒有過關。另一方面兩段成型工藝方法有先天不足,當胎體從第一段成型機卸下時裝到第二段成型機時,胎體容易產生變形和鋼絲圈的不同軸度,同時容易破壞胎體各部件的接頭導致錯位。顯而易見,兩段成型已不能適應精度要求越來越高的質量標準了,因此一次法成型機開始在工業化國家出現。由于全鋼絲載重子午胎半成品部件較多,使用兩段一次法成型機生產效率較低,為了提高生產率,近年來開始使用多鼓成型機:其中有一種四鼓成型機(兩個帶束層貼合鼓和兩個可以互換180°位置的胎體成型鼓),將子午胎的成型工序分配在4個成型鼓上完成,以協調不同部件成型工序之間的時間,進一步減少成型周期,使成型一條轎車子午胎的時間可減少到35 s;還有另一種全鋼絲載重子午胎由一個胎體成型鼓、一個帶束層胎面貼合鼓和四個膨脹定型鼓(或三鼓)一次法成型機,這種四鼓成型機成型一條載重子午胎的周期約為3 min(三鼓機約為4 min)。現代的輪胎成型設備已經到了高度機械化、聯動化和自動化的程度。

3.6 輪胎定型硫化機

曲柄連桿式輪胎個體硫化機是20世紀50年代曲柄連桿定型硫化機的前身。當時個體硫化機的曲柄連桿機構對輪胎的硫化過程及相關的許多操作,如:裝胎、裝水胎(膠囊)、定型、加壓鎖模、硫化、開模、拔水胎、脫模等復雜過程,顯然是不能實現的。為了實現上述過程的機械化、聯動化,產生了在下模中加設膠囊操縱機構及其附屬裝置的設想并付諸實施,發明了現在的曲柄連桿定型硫化機。這種硫化機的出現,不但使輪胎的硫化質量得到很大的提高,同時在橡膠工業首先實現了多機合一、多工序合一和自動化生產,降低了勞動強度,改善了工作環境。因此,在工業化國家迅速地推廣和發展了這種硫化機。我國在20世紀80年代前也提出了以機代罐的行政要求,但是執行起來相當困難。一是結構龐大而復雜,制造困難;二是使用數量巨大、造價成本昂貴,企業難以負擔這沉重的初始投資;三是使用操作、維護、保養比較困難。與此同時,由于子午線輪胎的發展,其對定型硫化機的軌跡運動精度要求相當嚴格。然而,曲柄連桿定型硫化機升降機構(壓力機構)是由四連桿機構組成的,在各分鉸接部位都有間隙,在運動中容易出現擺動,導致其運動精度滿足不了子午線輪胎定型硫化的要求。有資料報導,用PH一次法成型機成型的輪胎用曲柄連桿機構定型硫化機硫化輪胎,其成品輪胎均勻性試驗基本上達不到要求。

國內曲柄連桿定型硫化機的設計、制造和使用,經過了30多年的摸索和實踐,尤其是20世紀80年代以后的消化、吸收和創新工作,使國產的曲柄連桿定型硫化機質量有很大的提高,其主要從兩個方面著手:一是從制造上努力提高其制造加工精度,使其各連接部位間隙減小到最低限度,減小運動中擺動和子口難對中的問題,使其適應子午線輪胎的定型硫化,這一工作卓有成效,在我國的兩大輪胎定型硫化機生產廠家,其生產此類硫化機的質量和技術水平已與國外先進水平接近,滿足國內輪胎企業需要外,每年還有相當數量的硫化機出口到日本和美國等發達國家。二是在傳統的曲柄連桿定型硫化機結構基礎上進行改造,其將上橫梁的運動軌跡改造成為垂直升降式,同時將上橫梁與底座之間在二次定型高度以上位置采用三點強制對中,減小上橫梁發生左右漂移的問題。

雖然曲柄連桿定型硫化機經過努力,在對中精度有很大提高,但由于其結構的固有缺陷,對高等級子午胎還是有局限性。在這種情況下,20世紀80年代工業化國家推出了液壓定型硫化機,這種硫化機采用了具有良好對中定位的柱塞——油缸結構,運動相當平穩,而且操作也相當方便,非常適合高等級子午胎的硫化。在推廣子午化的今天,這種硫化機具有很好的前景。

目前的輪胎定型硫化機其機械化、聯動化和自動化程度是比較高的。原先設計的輪胎定型硫化機均是全自動化的,但使用起來,在清理冷凝水、噴隔離劑往往采用手工操作,有時胎坯與下摸子口的就位也需要采用手工操作。因此定型硫化機在全自動化操作方面仍然需下功夫,以便實現硫化機全自動化操作過程。

4 現代輪胎先進生產技術的整合方案

4.1 現代輪胎先進生產技術需整合的幾個問題

在輪胎生產中,現代單機(機組)的機械化、聯動化、自動化程度已達到了一個新的水平,與傳統生產方法比較,其產品質量、生產效率、能源消耗、生產環境以及從勞動密集型向生產自動化轉變已發生了量變到質變的過程。但在系統機械化、聯動化與自動化方面仍有許多工作要做、要完善。尤其是當生產規模達到一個新的數量級時,其輸入、輸出的物流以及內部生產過程的聯接和運搬都進入到高速的運轉狀態,這不是人工操作所能完成的。在整合現代輪胎自動化生產技術要考慮以下4個問題:

(1)實現快速、準確、方便的快速供給系統。①在輸入系統中,要設置原材料立體倉庫;②在生產過程中,要設置半成品的立體倉庫;③在完成產品生產后的輸出系統,要設置輸出成品立體倉庫。

(2)完善與設置單機、機組以及聯動線之間的自動運搬系統,如:從冷卻裝置出膠片至半成品倉庫的運搬;從半成品立體倉庫至胎面擠出、鋼絲帶束層、內襯層、鋼絲圈、膠片以及其它附件生產線之間的運搬;從胎面擠出、鋼絲帶束層、內襯層、鋼絲圈、膠片以及其它附件生產線至機組之間的運搬;從成型機組件卸下的胎坯至輪胎定型硫化機之間的運搬;從硫化機卸下的輪胎至在線檢測設備之間的運搬;從在線檢測至包裝之間的運搬;從包裝至成品立體倉庫之間的運搬;最后從立體倉庫至裝車輸出成品之間的運搬。

(3)進一步完善單機、機組以及聯動線內部的自動化水平,如:①原材料處理及加工的自動化設備;②全自動的投料設備;③更換機頭口模流道的自動裝置;④鋼絲圈生產過程的聯動自動化設備;⑤硫化機的自動噴隔離劑、清理水珠以及準確定型對中裝置;⑥在線檢測的飛邊自動修理裝置;⑦全自動打包裝置。

(4)實現和完成半成品和胎坯無存放時間技術。在工廠由于膠料半成品與胎坯半成品需要停放時間,導致輪胎廠很難實現生產連續化和自動化,同時導致生產環節不緊湊以及占用大量廠房面積和空間。因此,要實現輪胎廠的自動化,必須在工藝上也有所突破。

4.2 現代輪胎先進生產技術的基本整合方案

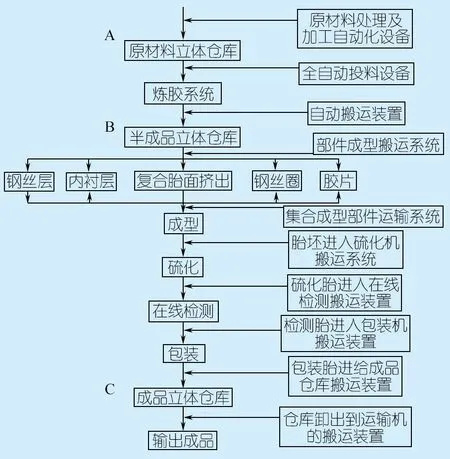

現代輪胎先進生產技術的基本整合方案如圖2所示。

圖2 現代輪胎先進生產技術的基本整合方案框圖

5 超現代輪胎生產技術構思方案

所謂超現代輪胎生產技術是指在目前的生產技術尚不能實現的技術,只有通過研究獲得成功后,在若干年后或更長時間才能實現的輪胎生產技術。根據現有輪胎的工藝條件、輪胎結構以及加工技術的發展動向等因素擬定三種超現代輪胎生產技術方案:①連續混煉→注射骨架→胎面注射硫化方案;②連續混煉→原骨架→胎面注射硫化方案;③間歇混煉→原骨架→胎面注射硫化方案。

5.1 連續混煉→注射骨架→胎面注射硫化方案

5.1.1 連續混煉

采用連續混煉技術對膠料進行連續塑煉和連續混煉,并按所需半成品的尺寸進行壓型,為提供下一工序作準備。

混煉膠加工的密煉機在橡膠工業使用了將近一個世紀,在這過程中雖然已經完善到高度機械化、聯動化和自動化,但卻一直沒有突破連續化這個功能。混煉膠加工機械向連續化加工機械發展已是大勢所趨,因為連續混煉具有許多優點:①可以實現連續混煉,大幅度提高生產效率;②可以免除或簡化龐大的密煉機、下輔機和上輔機,進而由一條聯動生產線代替,大大地簡化了設備的結構;③大幅度降低能耗;④提高混煉膠質量和穩定性;⑤容易實現“綠色”操作。到目前為止,連續混煉加工機械實現膠料高質量的分散混煉和分布混煉已基本得到解決,利用計算機和相關的配套設備實現連續的定量加料已成為可能。工業化國家很早就提出連續混煉的概念,并投入了大量人力、物力和財力進行了大量的研究,不過目前的連續混煉要求使用膠粒或膠粉,使連續混煉機的使用受到很大的限制,因此遲遲不能推廣。

連續混煉機的推廣和工業化需要突破如下的關鍵技術:①如何由帶狀的塑煉膠代替膠粒或膠粉和如何獲得精確的喂料技術;②如何實現大料、小料以及油料的強制定量加料;③如何匹配膠料與各種配合劑配比的變化等。這種連續混煉機可以設想由一臺新型的螺桿塑煉機→大料連續混煉擠出機→小料與油料連續混煉擠出機→壓片擠出機所組成的聯動線。在生產線上配以儲料與定量加料裝置,整條生產線由計算機進行監測和控制。

這類混煉膠加工機械沒有現成的樣機,但是有現代的技術和計算機作后盾,經過自主創新,這類新型的連續混煉設備是能夠實現的。國際上的三海CCC輪胎全自動化生產技術已成功地開發了低溫連續混煉技術。

5.1.2 骨架注射技術

到目前為止,國際上尚未有輪胎骨架注射技術,只有聚氨酯澆注輪胎技術。如果輪胎生產突破了骨架注射技術,將是輪胎生產技術的一次革命性突破,它將簡化目前輪胎廠最繁瑣的和數量最多的聯動生產線,由此帶來簡化工藝、提高生產效率、降低能耗、降低勞動量、降低廠房面積,從而帶來降低成本。

骨架注射技術設想為兩種方案:一是由冶煉廠按輪胎制造要求澆注出鋼絲骨架,通過處理進行掛膠,可以是多個鋼絲骨架的組合,并進行預緊力處理和成型;二是直接由高強度的材料,如碳纖維或有關材料按輪胎工藝要求進行注射成型,然后通過必要工序使其在形狀尺寸和與胎面胎側膠能粘合界面體的輪胎骨架。

雖然這是一個尚未實現的生產方法,但按現代已有的技術,如:材料技術、冶煉技術、成型加工技術以及材料界面結合技術都是可行的。一旦骨架澆注或注射技術原理成功,許多連鎖問題,如材料的生產問題,價格問題等也會由社會發展和技術進步而得到實現和解決。在作為超現代的輪胎生產中是應該得到表述的。

5.1.3 胎面注射與硫化技術

到目前為止,國內外尚未有輪胎胎面注射與硫化技術,但近年來華南理工大學在研究采用傳統方法生產的胎體對胎面進行聚氨酯澆注成型技術,該項目已于2005年年初通過技術鑒定。這種方法雖然有別于干膠注射方法,因為聚氨酯具有良好的流動性,易于成型,但是這種方法也可作為借鑒。如果在技術上能夠注射干膠的話:一是有足夠的注射量;二是有足夠的注射壓力,那么輪胎胎面注射同樣能獲得成功。

青島科技大學高分子材料加工機械研究所已成功地開發出橡膠一步法注射成型技術和全套設備,如,油田螺桿鉆具(泵)橡膠定子一步法注射成型技術與全套設備,已于2007年投產;輪胎膠囊一步法注射成型技術與全套設備已于2006年元月通過部級鑒定。經過10多年研究,已經掌握了橡膠一步法注射成型技術與全套設備的原理、理論、設計、制造、安裝、調試和使用等系統工程技術——胎面注射與硫化技術。這種技術比起注射法翻胎更具可行性:一是胎面沒有過硫老化的技術風險;二是胎面肩部與胎側的過渡無需在模具中附加模板,簡化生產過程。

本技術在超現代的輪胎生產中雖然會出現這樣或那樣的問題,但該技術在超現代的輪胎生產中是可行的。

5.2 連續混煉→原骨架胎體→胎面注射硫化技術方案

本技術方案,其連續混煉與胎面注射硫化技術與上一技術方案是相同的,但在骨架胎體技術上有所不同,前者是需經全新的摸索,未知數很大;而原骨架胎體技術是目前成熟的技術,只作小許的技術變化就可獲得注射用的骨架胎體,成功把握性較大。

本技術方案比上一技術方案可行性大,但它在成型工藝、輪胎結構和加工設備沒有上一技術方案的突破性那麼大。本技術方案與現代生產方法比較接近。

5.3 間歇混煉→原骨架胎體→胎面注射硫化技術方案

本技術方案,其間歇混煉技術是成熟的,包括:上輔機/密煉機/下輔機,本技術可采用現代的原有技術。

原骨架胎體與現有技術相近,沒有多大的技術難度,風險較小。

胎面注射硫化技術,其核心技術已開發成功,下一步工作只是將現有一步法注射成型技術與電動螺旋硫化技術整合成胎面注射硫化技術于有機一體的技術。

本技術方案將比上述兩個技術方案更可行、現實些。

6 推進企業全自動輪胎生產技術的建議

6.1 企業全自動輪胎生產技術的主要課題

6.1.1 整合工廠現有技術,提高自動化程度

(1)完善和提高單機(機組)的自動化水平和工作的可靠性。

①原材料處理及加工的自動化設備;

②煉膠系統的全自動投料設備;

③鋼絲圈生產過程的聯動自動化設備;

④硫化機的自動噴隔離劑、清理水珠以及胎坯準確定型對中裝置;

⑤在線檢測的飛邊自動修整裝置;

⑥全自動打包裝置。

(2)完善與設置單機、機組以及聯動線之間的運搬系統。

①從冷卻裝置出膠片至成品庫的運搬;

②從半成品庫至胎面擠出、帶束層、內襯層、鋼絲圈、膠片以及其他生產線之間的運搬;

③從胎面擠出、帶束層、內襯層、鋼絲圈、膠片以及其它附件生產線至成型機組之間的運搬;

④從成型機組卸下的胎坯至輪胎定型硫化機之間的運搬;

⑤從硫化機卸下的輪胎至在線檢測(轎車胎)之間的運搬;

⑥從在線檢測至打包機之間的運搬;

⑦從包裝至成品庫之間的運搬;

⑧從成品庫至裝車出廠之間的運搬。

(3)設置和實現快速、準確、方便的快速儲存和供給系統。

①在輸入系統中,要設置原材料立體倉庫;

②在生產過程中,要設置未成品立體倉庫;

③在完成產品生產后的輸出系統,要設置輸出成品立體倉庫。

(4)實現和完半成品和胎坯無存放時間技術。

6.1.2 實施中國特色原始創新的全自動輪胎生產技術方案

(1)全自動輪胎生產技術的目標:

連續混煉技術—新概念胎體成型技術—注射硫化輪胎技術。

(2)分階段實施的全自動輪胎生產技術。

①注射輪胎胎面技術。

該技術能節省復合胎面聯動生產線和廠房面積;能提高產品質量,初步估計比現有輪胎成型方法提高20%的壽命;能生產出質量穩定的輪胎。

該技術的關鍵技術——一步法注射成型技術與全電動螺旋鎖模技術已開發成功,因此實現注射輪胎胎面技術具有較充分的可行性。

該技術研究成功后,可首先嫁接在現有輪胎制造技術中。

②連續塑煉——混煉技術。

該技術是工業化國家有關領域都在攻關的技術,目前國外這方面也仍然處在探索階段,而且采用以粒料與粉料作為定量加料和混煉的先決條件,此法是很難推廣的。青島科技大學高機所已經過近40年的思考,并在2000年進行了連續混煉技術的實驗室研究,這一研究已初步驗證了新構思連續混煉技術的可行性。這一技術可進入工業中試,有望實現工業化突破。

③ 新概念胎體成型技術。

此一技術到目前為止純屬構思,其有兩個構思方案:一是采用高強度材料(如碳纖維混合物或其他高分子材料)進行注射成型,并輔予胎體成型,得出一種新概念胎體;二是按輪胎工藝要求,在冶煉廠澆注出金屬骨架,可以是多層骨架,然后經掛膠處理和輔予胎體成型,得出另一種新概念胎體。這一技術可作為實驗室實驗,當原理可行時,再進行工業中試。

6.2 推進企業全自動輪胎生產技術的實施方案

6.2.1 總體運籌,逐一突破

(1)在整合工廠現有技術中,可先考慮單機(機組)自動化的完善以及對勞動密集型工序進行機械化、自動化改造;

(2)在超現代輪胎生產技術中,可先考慮一步法注射輪胎胎面硫化技術;

(3)在解決關鍵技術以后,再作全面的技術整合,這樣既不影響正常生產,又能不斷提高自動化水平。

6.2.2 推進企業全自動輪胎生產技術工作,應納入企業決策和工作日程

全自動輪胎生產技術應作為企業發展的一件大事來抓、來管、來落實,只有領導重視才能多快好省出成果。應指定專職領導負責此工作。

6.2.3 組建企業全自動輪胎生產技術研究機構

(1)研究機構班子要完善;

(2)研究機構人員要精悍;

(3)可以分成若干攻關小組;

(4)任務、責任要落實到人;

(5)研究機構可聘請國內外有技術專長的專家;

(6)制訂完善的管理辦法。

6.2.4 建立企業全自動輪胎生產技術中試基地

(1)中試基地是高新技術的孵化基地,其不受生產影響,也不影響正常生產;

(2)中試基地的項目是滾動的,有效地利用中試基地;

(3)中試基地是研究機構的一部分。

(XS-06)

TQ330.52

:1009-797X(2015)03-0020-05

BDOI:10.13520/j.cnki.rpte.2015.03.004

呂柏源(1942-),男,教授、博導,長期從事高分子材料加工機械的教學、研究和開發工作。

2014-09-15