成型機胎面傳遞環的改進與升級

蔣志強,王小燕,陳征峰

(1.杭州朝陽橡膠有限公司,浙江 杭州 310018;2.費斯托(中國)有限公司,上海 201206)

成型機胎面傳遞環的改進與升級

Improvement and upgrade of tread transforming ring in building machine

蔣志強1,王小燕1,陳征峰2

(1.杭州朝陽橡膠有限公司,浙江 杭州 310018;2.費斯托(中國)有限公司,上海 201206)

在全鋼子午線輪胎一次法成型機的胎面傳遞環上,根據不同的結構特點,運用FESTO專用鎖緊缸和新型的電動缸,來提高胎面復合件夾持和傳遞的快速性與準確性,以便提高輪胎成型質量。

全鋼子午線輪胎;成型機;胎面傳遞環;專用鎖緊缸;伺服電缸

全鋼子午線輪胎生產工藝復雜,對半成品部件定位精度要求很高。在全鋼子午線輪胎一次法成型機(以下簡稱成型機)的成型工藝中,帶束層和胎面復合件在帶束層鼓上貼合完畢后,通過胎面傳遞環運送到成型鼓上,進行輪胎成型步驟。目前成型機胎面傳遞環有兩種結構,本文就此兩種形式的胎面傳遞環優缺點及對兩種形式的改進進行簡單的闡述。

1 采用單氣缸的胎面傳遞環介紹

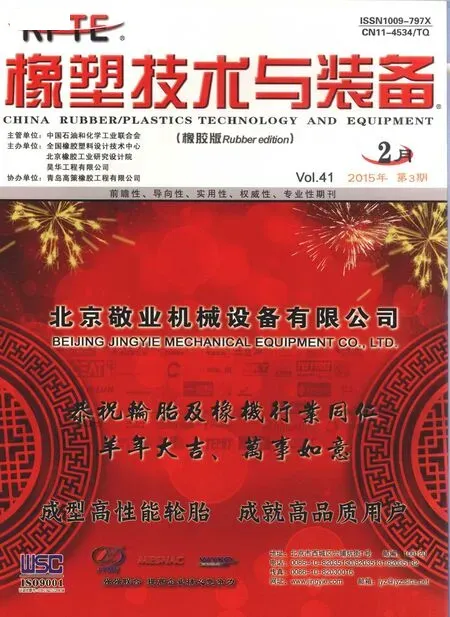

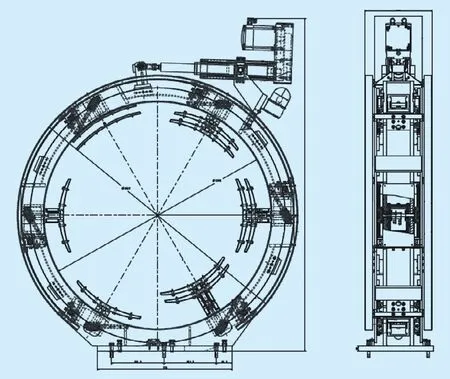

在過去國產的全鋼兩鼓成型機上,胎面傳遞環是由一個氣缸帶動12塊夾持塊實現徑向收縮,每塊夾持塊由連桿擺動,12塊夾持塊由連桿串聯,夾持塊之間由彈簧鋼片連接(如圖1所示)。此結構雖然簡單,但是存在著以下缺點:①夾持塊的同心度和垂直度不能單獨調節,夾持時會出現個別夾持塊沒有夾到胎面的情況,在移動過程中造成胎面的變形。②夾持塊晃動太大,同樣影響胎面復合件夾持精度。③在調整成型鼓(或帶束層鼓)同傳遞環的精度時,百分表不能打在夾持塊工作面上,只能利用環體的加工面,這樣調整的精度達不到工藝要求,造成胎面復合件傳遞到成型鼓上時出現偏差,從而影響輪胎的成型質量,同時對環體加工精度也要求很高,此類傳遞環目前已經逐步淘汰。

圖1 老結構胎面傳遞環示意圖

2 采用鎖緊氣缸的胎面傳遞環的改進

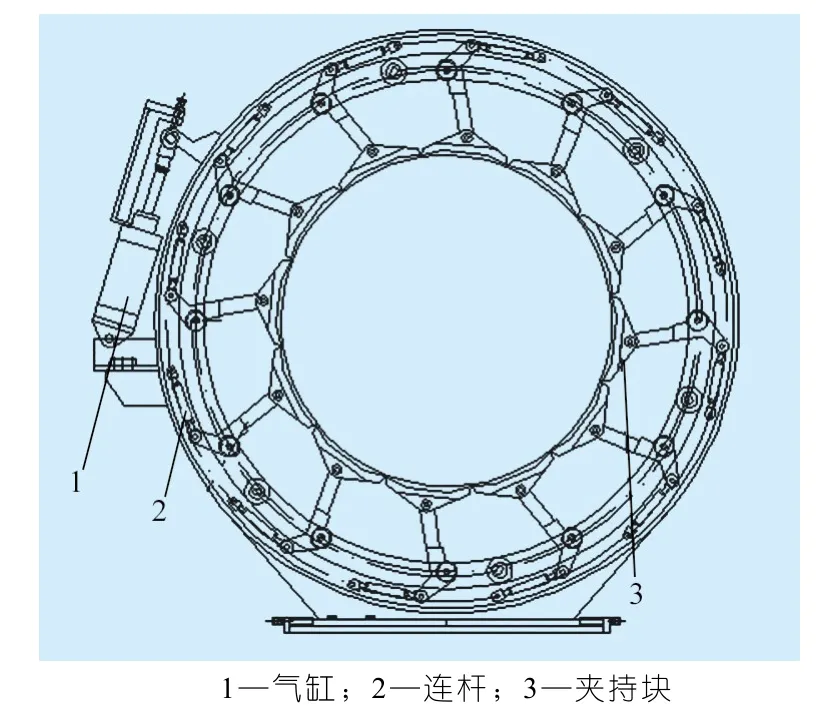

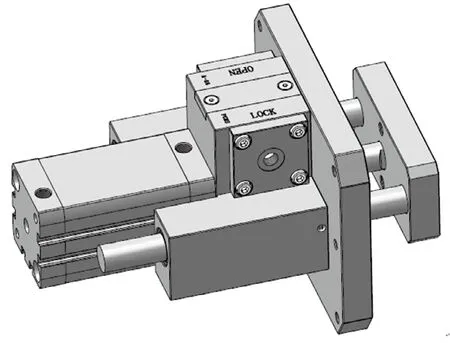

此結構的胎面傳遞環最早出現在荷蘭VMI四鼓成型機上,鎖緊缸采用BOSCH REXROTH產品,此備件價格昂貴,加上技術保護,國內很難買到。近幾年FESTO和SMC相繼推出類似產品,極大的降低了使用成本,目前國產的三鼓成型機已經大量在使用。新結構的胎面傳遞環支架上裝有12組(也有6組結構)氣缸,每個夾持塊由單獨氣缸控制,以實現扇形塊的夾緊、松開動作(如圖2所示)。傳遞環的打開直徑通過加減不同厚度的墊塊來實現,以適應不同規格輪胎的需要,傳遞環在夾持帶束層和胎面組件時,由氣缸鎖緊裝置定位。夾持塊與成型鼓的同心度和垂直度都可以單獨調整,工作時能保證胎面復合件保持一定的圓度。此結構的胎面傳遞環與帶束層鼓、成型鼓同心度可以達到0.50 mm TIR,垂直度1.00 mm TIR,滿足全鋼成型工藝要求。

圖2 胎面傳遞環示意圖

由于此類鎖緊缸是利用彈簧力鎖緊,經過長時間的使用,發現存在以下問題:①彈簧回復力不能保持一致,氣缸到位后的鎖緊時間有差異,必須給予較長的鎖緊延時時間后才能進行下一步工作,影響工作節拍;②鎖緊打開時,是利用氣壓力大于彈簧力來解鎖,由于彈簧力的不一致導致解鎖時間不一致,會影響氣缸伸縮速度不同步;③彈簧有疲勞壽命,長期使用后會偶爾出現鎖不緊的現象,從而引起傳遞環與胎面(輔鼓)相撞設備事故;④鎖緊片(環)會磨損,需要利用彈簧的預留行程來彌補磨損量,但彈簧的預留行程不可能過大,待磨損量過大時,鎖緊缸只能報廢;⑤鎖緊缸重量較重,多個鎖緊缸安裝在傳遞環上使得移動質量和慣性偏大,影響傳遞環移動時的加速度。

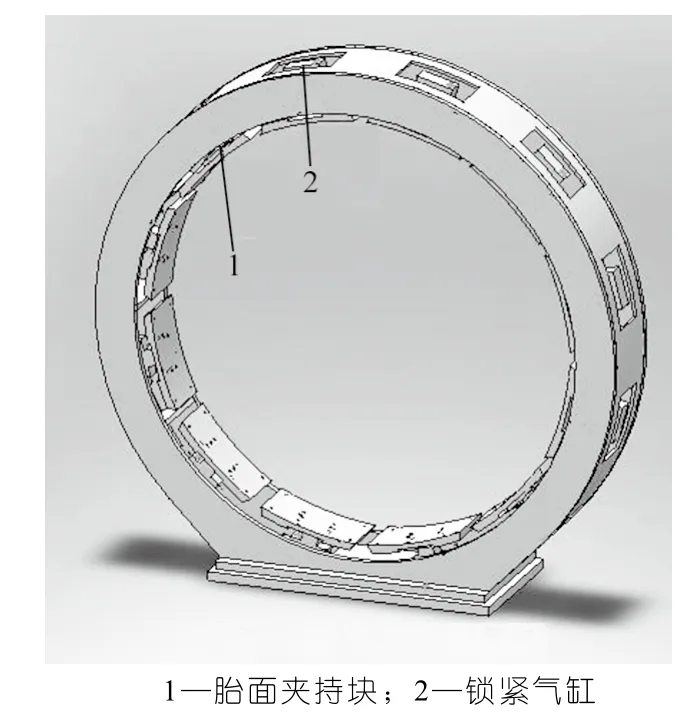

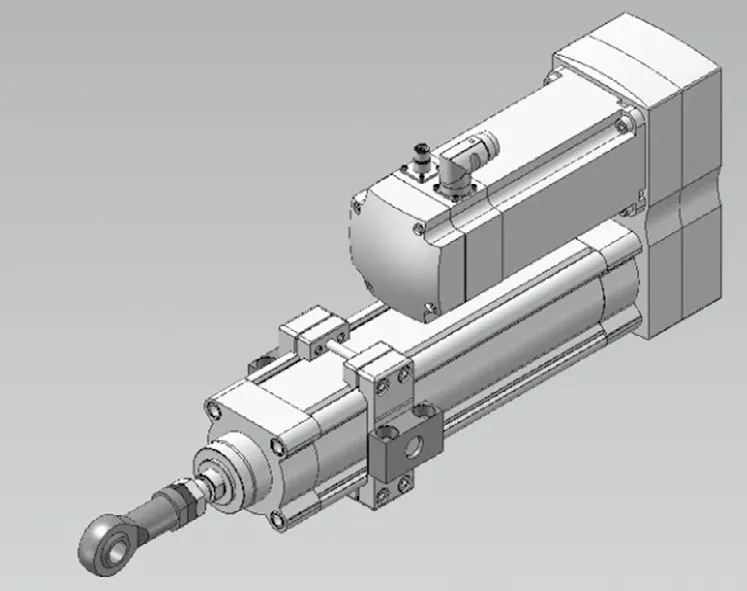

目前FESTO新推出了針對成型機傳遞環應用的新型鎖緊氣缸,結構原理(如圖3所示),鎖緊環與主氣缸活塞桿偏心放置。鎖緊環受一雙作用驅動氣缸控制(如圖4所示),當鎖緊氣缸活塞由左→右,鎖緊環將主氣缸活塞桿偏心鎖緊,主氣缸將無法動作;當鎖緊氣缸活塞由右→左時,鎖緊環將主氣缸活塞桿松開,主氣缸可自由動作。

圖3 新結構的鎖緊氣缸示意圖

圖4 新鎖緊缸圖

此鎖緊缸采用氣壓鎖緊,無彈簧機構,因此前述由于彈簧力不一致,彈簧疲勞壽命等帶來的一系列延時時間長,不同步問題得到了解決。鎖緊缸閉鎖,開鎖時間縮短并且一致,整個傳遞環等待時間縮短,可加快運行頻率并減少偶發事故。另外此鎖緊缸具備磨損補償功能,鎖緊環驅動氣缸有一定的預留行程。當鎖緊環使用一段時間后發生不可避免的磨損時,鎖緊環驅動氣缸將運行更長的行程來補充由于這種磨損帶來的間隙,使得鎖緊缸的使用壽命延長。同時由于取消了彈簧機構和更加緊湊的外形,每個鎖緊缸的重量減輕了1.2 kg,當有12組時,減少的重量對減輕移動質量而言還是較為有利。

由彈簧鎖緊改為氣壓鎖緊優點明顯但弊端也顯而易見,當出現突然斷氣情況時氣壓無法像彈簧一樣提供機械鎖緊力。對此我們也在采用氣壓鎖緊改進方案前做了謹慎的分析。當突發情況下鎖緊缸仍能保持鎖緊力是為達到2個目的:不出現殘次品;不出現安全問題。但是我們分析,當整機突然斷氣時,只有傳遞環保持鎖緊狀態仍然避免不了殘次品的發生,除非只是傳遞環一個工位突然斷氣其余工位不斷氣,但這是微乎其微的概率。關于安全問題,我們做了實驗,在鎖緊狀態下突然斷氣,鎖緊缸有一定機械自鎖力仍然保持,除非用外力加以推動,否則胎面復合件不會脫落。

此鎖緊缸經過一年多的改造使用,達到了我們預期的使用效果。夾持可靠,工作節拍提升,偶發事故減少,降低了維護成本。

3 采用伺服電缸的胎面傳遞環的改進

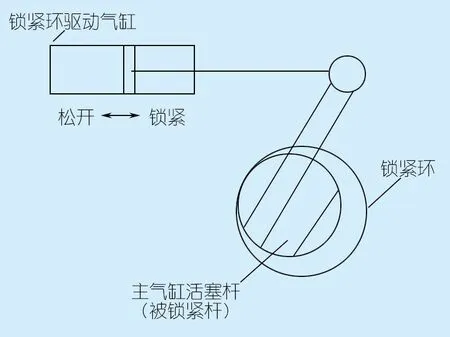

結合上述兩種胎面傳遞環的優缺點,我們同廠家進行協作開發,設計了全新結構的胎面傳遞環。其結構是采用單個伺服電缸控制傳遞環夾持塊的張開、閉合,夾持塊采用直線導軌導向的結構(如圖5所示)。此結構優點:

(1)由于伺服電缸具有可任意設定定位點的特點,可在成型機觸摸屏上預先輸入相關參數(夾持胎面的直徑),更換規格非常方便,胎面夾持直徑范圍從Φ870~1 280 mm。

(2)可靠性及一致性高:即單缸控制6個夾持角同時工作,每個角采用導軌雙向導向定位的方式,從而解決胎面夾持變形及胎面夾持局部偏移等問題。

圖5 伺服電缸胎面傳遞環結構

(3)結構簡單,故障率及維護保養成本低:單伺服電缸控制,由控制器根據配方自動調整電缸行程來適應胎面夾取直徑的變化大小,工作原理簡單但同時有效的保證夾取精度,維修和保養成本也將會大幅下降。

(4)更加節能和環保:伺服電缸能源利用率極高,相較于傳統的氣缸產品,其能源利用率可提高10倍。這是因為氣缸工作時首先要利用壓縮機將電能轉化為壓縮空氣能,然后再由壓縮空氣能轉化為動能,兩次能量轉化將損耗大量能源;而伺服電缸只需經過一次能量轉換,即將電能轉化為動能,因此能源利用率大大提高。

圖6 伺服電缸三維圖

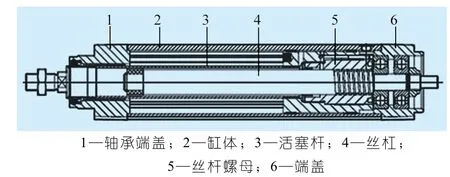

伺服電動缸(如圖6、圖7所示)是將伺服電機與絲桿一體化規劃的模塊化商品,將伺服電機的旋轉運動經過絲桿轉換成直線運動,一起將伺服電機的準確轉速操控、準確轉數操控、準確扭矩操控轉變成準確速度操控、準確方位操控、準確推力操控,完成高精度直線運動,重復定位精度可達0.02 mm。準確的速度操控,能夠恣意設定速度波形,完成高速平穩無沖擊運轉,操控精度可達0.5%;準確的推力操控,添加推拉力傳感器后操控精度可達0.05%。易于與PLC、運動操控器、工控機等操控系統相連接,完成高精度運動操控。

圖7 伺服電缸結構示意圖

4 結束語

對設備的各個部件加以精益求精的改進是設備技術人員的職責。我們根據設備的不同特點加以部件的更新或施以升級換代的改造,取得了不錯的效果。尤其是在當前重視能源和環境的前提下,相較于傳統的氣缸產品,伺服電缸作為一個新型的機電一體化產品以省能源、低噪音、環境性好、低維護成本和優異的控制性和穩定性,得到越來越多的企業以及科研部門的青睞和認可。應用電動伺服將必然成為未來發展的趨勢。

(XS-02)

TQ330.4

:1009-797X(2015)03-0056-05

BDOI:10.13520/j.cnki.rpte.2015.03.011

蔣志強(1973-),男,高級工程師,副總經理,主要從事輪胎制造管理和設備技術工作。

2014-03-14