核電盤車裝置相位齒輪損壞原因分析及改進

段增輝

摘 要:詳細介紹了東方百萬等級核電汽輪機盤車裝置的結構和控制原理,分析了電廠調試過程中出現(xiàn)的相位齒輪損壞原因,并提出了相關的改進措施。

關鍵詞:核電汽輪機;盤車裝置;相位齒輪;轉動慣量

中圖分類號:TK268 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2015.16.057

盤車裝置是汽輪機發(fā)電機組的必要設備,機組啟動前和停機過程中都需要對軸系進行盤車。機組啟動前,盤車能盤直轉子、檢查動靜碰磨。投軸封前和汽輪機停機時,必須及時投盤車,以免轉子產生熱彎曲。

半轉速核電汽輪機體積龐大,轉子轉動慣量大,同時,核電站可靠性要求高,調試期間試驗項目多,所以,對盤車裝置的機械性能、操控性能提出了更高的要求。引進型百萬等級核電汽輪機采用SSS離合器盤車裝置,該裝置軸向嚙合、沖擊力小,能有效保護汽輪機轉子。但是,在某核電廠汽輪機調試期間,出現(xiàn)了盤車相位齒輪損壞的情況。本文主要分析了出現(xiàn)這一問題的原因,并提出了相關的改進措施。

1 相位齒輪損壞情況

在某核電廠汽輪機調試的過程中,作主輔電切換試驗。在試驗前,機組正常盤車,當主電切斷后,潤滑油泵、頂軸油泵和盤車電機停運。25 s后投輔電,盤車重新啟動,但是,盤車在規(guī)定時間內因未能接收到正確的嚙合信號而跳閘。

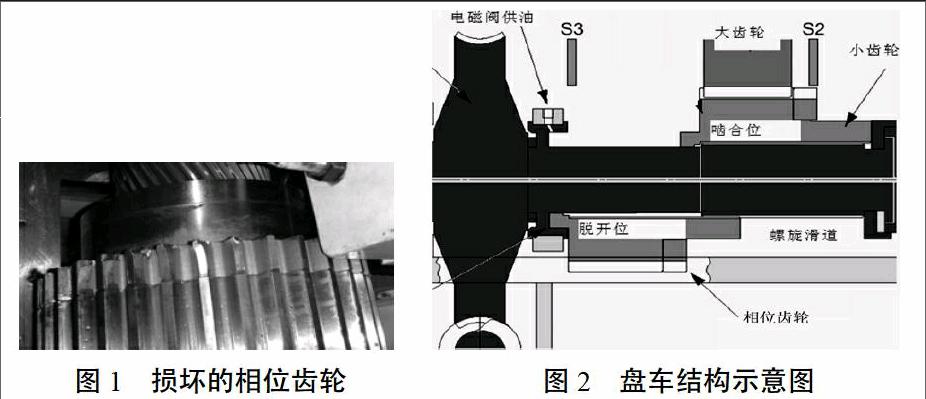

隨后檢查發(fā)現(xiàn),盤車相位齒輪嚙合端齒形發(fā)生扭曲變形,如圖1所示。但是,裝在大軸上的大齒輪完好無損,其他齒輪也無損傷。

2 盤車裝置介紹

2.1 盤車裝置工作原理

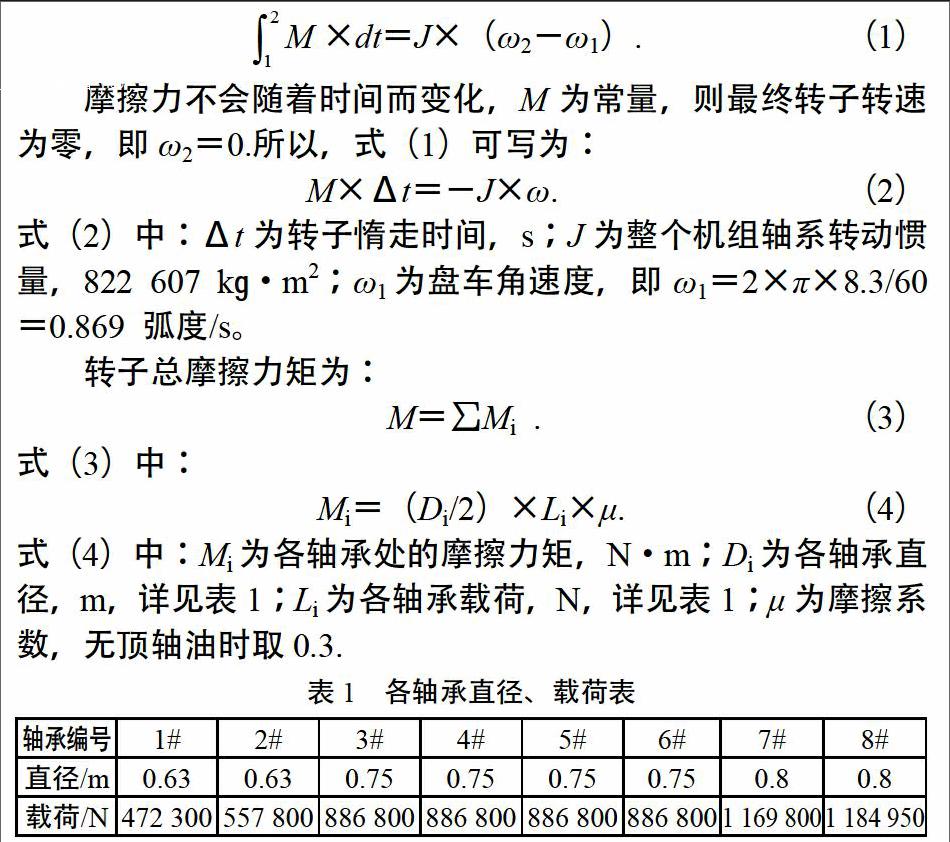

該盤車裝置為電液操控,軸向嚙合式盤車裝置的結構如圖2所示。

電機通過蝸桿蝸輪機構帶動盤車軸轉動,在盤車軸的外圓和小齒輪內圓之間有螺旋滑道。小齒輪的嚙合端裝有一個特制齒輪——相位齒輪,用于與大齒輪預嚙合。相位齒齒形比小齒輪的齒形略細,更易于嚙合。其材質選用軟鋼,這樣即使與大齒輪強烈碰撞,也能利用相位齒輪自身材料損壞來保護大齒輪。盤車動力油是由三通電磁閥控制的,當電磁閥打開時,動力油推動小齒輪向大齒輪靠近;當相位齒輪齒與大齒輪齒隙對上時,在動力油的作用下,小齒輪軸向移動,實現(xiàn)與大齒輪的嚙合。

當機組轉速上升時,大齒輪會給小齒輪一個反力矩,小齒輪便會沿著螺旋滑道向脫開大齒輪的方向移動直至脫開。在盤車過程中電機停運,小齒輪失去動力,也會受到大齒輪施加的反力矩翻轉而脫開。

該盤車置還配備了控制器和監(jiān)測設備。轉速探測器P1、P2測量大軸轉速,P3測小齒輪轉速,位置探測器S2、S3分別測量盤車是否嚙合和退出。同時,由控制器判斷監(jiān)測信號,以控制盤車裝置的運行。

2.2 盤車裝置運行控制

選擇啟動盤車后,盤車裝置如圖3所示運行。

由圖3可知,可以在以下情況下投盤車。

2.2.1 停機狀態(tài)投盤車

控制器用轉子轉速探測器P1、P2判斷機組轉速是否大于盤車轉速。如果不是,再確認轉速是否為零,如果轉速為零,則為停機狀態(tài)。如果電磁閥帶電,則小齒輪被推至與大齒輪接觸。然后盤車電機啟動,小齒輪旋轉至相位齒輪與大齒輪輪齒無干涉時,軸向移動與大齒輪嚙合。當完全嚙合后(S2觸發(fā))電磁閥關閉,轉子開始盤車。

2.2.2 降速過程投盤車

在降速過程中,控制器利用轉速探測器P1、P2、P3判斷出汽輪機轉速大于盤車轉速。這時,先啟動盤車電機,當機組轉速降至盤車轉速時,電磁閥帶電,將小齒輪推向大齒輪嚙合。嚙合后關閉電磁閥,轉子開始盤車。

3 原因分析

從控制過程中可以看出,為了減小大小齒輪的沖擊,該盤車裝置要求相對靜態(tài)嚙合,即當嚙合時,大、小齒輪的線速度相等,要么全部靜止,要么兩者都在盤車轉速。

如果齒形扭曲變形,則為相位齒輪和大齒輪的強烈沖擊所致。有此沖擊,投入時,兩者之間肯定存在較大的轉速差。當出現(xiàn)這種轉速差時,小齒輪和大齒輪接觸瞬間會有2種極端的情況出現(xiàn):①轉子轉速高,小齒輪靜止或者轉速很低;②轉子靜止或者轉速很低,小齒輪轉速高。

在試驗過程中,汽輪機組一直沒有升速,此次投盤車為圖3所示的停機狀態(tài)投盤車。當相位齒輪能與大齒輪接觸時,就說明電磁閥已經帶電。根據(jù)停機狀態(tài)投盤車邏輯的要求,電磁閥帶電需滿足已確認“汽輪機轉子轉速為零”。因此,可以基本排除第一種極端的情況。

要想找到出現(xiàn)這種情況的根本原因,就需要知道主電斷電25 s后投輔電后,汽輪機轉子與小齒輪接觸時各自的轉速狀態(tài)。當汽輪機和小齒輪脫開后,都會有一段惰走時間,所以,必須經過相關計算或測量。

3.1 汽輪機轉子惰走時間計算

試驗結果表明,斷電后,汽輪機轉子惰走時間很短,在25 s后投盤車時,轉子轉速已為零。因此,可以完全排除第一種大齒輪與小齒輪的接觸情況——轉子轉速高,小齒輪靜止或者轉速很低。

3.2 小齒輪惰走時間測量

斷電后,在盤車電機和小齒輪惰走期間,所受阻力為電機軸承摩擦力、離合器軸承摩擦力和蝸輪蝸桿間的摩擦力。

經現(xiàn)場測量,小齒輪惰走時間為78 s。

由上述計算和測量結果可知,大齒輪與小齒輪的實際接觸情況為第二種,即轉子靜止,小齒輪以比較高的轉速惰走。

在試驗過程中,主電切斷后,盤車電機、頂軸油泵停運。汽機轉子在無頂軸油的情況下受到了很大的摩擦力,在不到1 s的時間內很快完成惰走。在OFF命令發(fā)出25 s后,DCS對盤車裝置發(fā)出ON 指令。此時,汽輪機轉速已為零,控制器根據(jù)轉子轉速探測器P1、P2的監(jiān)測數(shù)據(jù),按照停機狀態(tài)投盤車。將邏輯電磁閥打開,推動帶相位齒輪的小齒輪與大齒輪嚙合,此時,小齒輪還在高速旋轉。相位齒輪與大齒輪接觸后會產生強烈的碰撞,導致相位齒輪被損壞。

4 改進措施

從以上分析中可以發(fā)現(xiàn),盤車在機組停機狀態(tài)下啟動的過程中,控制邏輯中只有汽輪機轉速為零的確認,但是,并沒有小齒輪轉速確認。如果小齒輪與此次試驗的情況一樣還在惰走,那么,就不能保證小齒輪與大齒輪靜態(tài)嚙合。

針對以上結論,對該盤車裝置進行了改進。

4.1 增加小齒輪轉速為零的確認

原控制邏輯停機狀態(tài)投盤車流程中,在確認了汽輪機轉子轉速為零后,增加“小齒輪轉速為零”的確認,以保證盤車裝置真正的靜態(tài)嚙合,如圖4所示。

4.2 延長盤車再啟動的時間間隔

增加了小齒輪轉速確認后,從邏輯上可以保證盤車裝置不被誤投入。為了保險起見,又增加了盤車再啟動時間間隔的設定,規(guī)定停盤車與盤車再啟動之間的最小時間間隔為120 s。該間隔遠大于電機和小齒輪的惰走時間,也能排除測量誤差引起的誤操作。

采取了改進措施后,該盤車裝置再也沒有出現(xiàn)誤投入的情況。后續(xù)臺份采用了相同的改進方式,也沒出現(xiàn)過類似的故障。這證明以上改進是行之有效的。

5 結束語

在主輔電切換試驗中,汽輪機轉子快速完成惰走,小齒輪惰走時間很長。當盤車快速再投入后,大小齒輪在有大轉速差的情況下發(fā)生了激烈的碰撞,這是造成相位齒輪損壞的根本原因。在此需要注意的是,在盤車狀態(tài)下進行該試驗,大軸會在無頂軸的狀態(tài)下惰走。這樣做不符合汽輪機運行說明書的要求,容易造成轉子損傷,建議此類試驗不要在盤車狀態(tài)下操作。

增加小齒輪零轉速確認和盤車再投入延時,能夠有效防止小齒輪在惰走狀態(tài)投入,進而保護盤車裝置不受損傷。

相位齒輪扭曲變形,而大齒輪沒有損傷。這說明,相位齒輪采用軟鋼材質能達到以犧牲相位齒輪來保護大齒輪的目的。

參考文獻

[1]盧霞.汽輪機盤車裝置的設計[J].東方汽輪機,2006(2):37-47.

[2]中國動力工程學會.火力發(fā)電設備技術手冊[M].第二卷:汽輪機.北京:機械工業(yè)出版社,1982.

〔編輯:白潔〕

Abstract: This paper introduces in detail the structure and control principle of Oriental 1 000 MW class nuclear power steam turbine jigger device, analyzes the power plant commissioning process in phase gear damage causes, and put forward the relevant improvement measures.

Key words: nuclear steam turbine; winch; phase gear; inertia