高純LiOH·H2O產(chǎn)出系統(tǒng)工藝設(shè)計(jì)

周亞飛

(中核建中核燃料元件有限公司,四川 宜賓644000)

0 引言

高純LiOH·H2O產(chǎn)品,在歐、美較多的國(guó)家和地區(qū)其需求量較大。近年來(lái),隨著我國(guó)核電事業(yè)的迅速發(fā)展,必然帶來(lái)對(duì)高純Li產(chǎn)品的大量需求,因此,設(shè)計(jì)高純LiOH·H2O產(chǎn)品的產(chǎn)出系統(tǒng),使其能夠達(dá)到批量生產(chǎn)、質(zhì)量穩(wěn)定,滿(mǎn)足用戶(hù)要求是十分必要的。用戶(hù)對(duì)高純LiOH·H2O產(chǎn)品質(zhì)量的要求,見(jiàn)表1。

表1 用戶(hù)對(duì)LiOH·H2O雜質(zhì)要求

1 項(xiàng)目的要求

(1)高純LiOH·H2O產(chǎn)出系統(tǒng)產(chǎn)品產(chǎn)量要求:約100Kg/天,分批包裝。

(2)該產(chǎn)出系統(tǒng)產(chǎn)品質(zhì)量要求:滿(mǎn)足用戶(hù)要求,見(jiàn)表1。

(3)確定合理的工藝路線。

進(jìn)入高純LiOH·H2O產(chǎn)出系統(tǒng)的原料是達(dá)到所需的高純Li要求后的LiOH溶液 ,濃度為3.0mol/L左右,其雜質(zhì)含量見(jiàn)表2。

表2 物料中主要雜質(zhì)含量

要滿(mǎn)足用戶(hù)對(duì)LiOH·H2O質(zhì)量要求,就必須控制原料中G、SO42-等雜質(zhì)的含量,要求LiOH·H2O產(chǎn)出系統(tǒng)作進(jìn)一步除雜以滿(mǎn)足用戶(hù)的質(zhì)量要求。因此,LiOH·H2O產(chǎn)出系統(tǒng)包括:溶液除G;蒸發(fā)、結(jié)晶,離心分離;重結(jié)晶提純;母液回收處理等工序,暫定為除G、73A、LiF及轉(zhuǎn)化4個(gè)部分。

(4)該產(chǎn)出系統(tǒng)作業(yè)方式:采用間歇生產(chǎn)方式。

(5)高純LiOH·H2O產(chǎn)出系統(tǒng)要求產(chǎn)品在產(chǎn)出過(guò)程中,嚴(yán)格控制雜質(zhì)元素,且不能帶入新的雜質(zhì)元素,不能增加溶液中雜質(zhì)元素的含量。

2 工藝原理

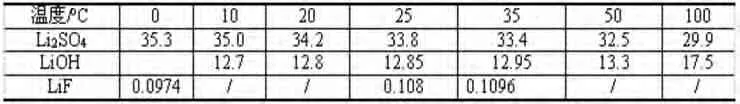

主要根據(jù)氫氧化鋰在一定溫度下,氫氧化鋰、硫酸鋰、氟化鋰在水中溶解度的差異[1],見(jiàn)表3。氫氧化鋰飽和結(jié)晶時(shí),硫酸鋰、氟化鋰不會(huì)達(dá)到飽和而留在溶液中,從而使得氫氧化鋰晶體中的硫酸根、氟離子含量降低而達(dá)到產(chǎn)品要求。

表3 LiOH和Li2SO4、LiF溶解度差異(單位:g/100gH2O)

3 工藝路線設(shè)計(jì)

3.1 工藝技術(shù)方案的選擇及工藝流程設(shè)計(jì)

根據(jù)工藝原理及LiOH溶液的性質(zhì)和項(xiàng)目要求,要解決的關(guān)健技術(shù)問(wèn)題是如何將高純LiOH產(chǎn)品與G、SO42-等雜質(zhì)分離。為此,在設(shè)計(jì)中主要從以下幾個(gè)方面進(jìn)行考慮。

3.1.1 將高純LiOH·H2O產(chǎn)品與SO42-等雜質(zhì)分離

LiOH溶液中除SO42-的方法有二種途徑:(1)當(dāng)SO42-含量低時(shí),利用LiOH和Li2SO4溶解度差異,用結(jié)晶方法進(jìn)行提純;(2)SO42-含量高時(shí),利用向LiOH溶液中加入Ba(OH)2·8H20來(lái)除SO42-。

3.1.2 材質(zhì)的選擇

高純LiOH·H2O生產(chǎn)對(duì)質(zhì)量要求很高,故對(duì)該項(xiàng)系統(tǒng)與物料相接觸的機(jī)器設(shè)備采用不銹鋼,目的是為防止系統(tǒng)中設(shè)備腐蝕,從而影響產(chǎn)品質(zhì)量。對(duì)轉(zhuǎn)化部分的設(shè)備根據(jù)物料性質(zhì)采用襯聚四氟乙烯、襯塑等防腐蝕材料。

3.1.3 工藝流程的設(shè)計(jì)

為使高純LiOH·H2O產(chǎn)出系統(tǒng)產(chǎn)出的產(chǎn)品更好地滿(mǎn)足用戶(hù)要求,為此在工藝流程設(shè)計(jì)的運(yùn)行方式上擬采用以下措施:

(1)為保證進(jìn)入系統(tǒng)的高純LiOH溶液不含有大的硬度顆粒,對(duì)溶液在進(jìn)行蒸發(fā)濃縮以前,進(jìn)行過(guò)濾,過(guò)濾孔徑為5~10μm;(2)為保證外來(lái)雜質(zhì)不進(jìn)入產(chǎn)品系統(tǒng),系統(tǒng)物料采用封閉運(yùn)行,系統(tǒng)物料所需用水,采用高純LiOH溶液中蒸發(fā)出來(lái)的蒸汽冷凝成二次水,嚴(yán)禁外來(lái)水直接進(jìn)入高純LiOH溶液中;(3)對(duì)進(jìn)入系統(tǒng)的壓縮空氣進(jìn)行除水、除油、除塵處理;(4)為防止高位貯槽發(fā)生冒槽,對(duì)高位貯槽的液面與輸送泵之間采用連鎖控制,同時(shí),對(duì)高位槽的液面設(shè)置報(bào)警裝置;(5)為防止產(chǎn)品在空氣中暴露的時(shí)間過(guò)長(zhǎng),致使空氣中CO2與高純LiOH發(fā)生下列化學(xué)反應(yīng),生成碳酸鋰,產(chǎn)品出離心機(jī)之后應(yīng)迅速進(jìn)行包裝。

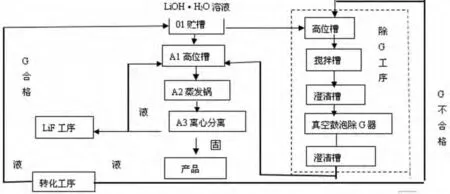

根據(jù)以上技術(shù)分析,在設(shè)計(jì)高純LiOH·H2O產(chǎn)品產(chǎn)出系統(tǒng)時(shí),確定其生產(chǎn)工藝流程是將高純LiOH溶液,首先除G,然后轉(zhuǎn)入73A進(jìn)行蒸發(fā)、結(jié)晶、分離。由于高純LiOH·H2O產(chǎn)品極其昂貴,為提高產(chǎn)品收率,將高含雜母液通過(guò)LiF崗位固化生成LiF,經(jīng)轉(zhuǎn)化工序轉(zhuǎn)化為L(zhǎng)iOH液,最后根據(jù)轉(zhuǎn)化含雜情況轉(zhuǎn)入73A或除G,實(shí)現(xiàn)高純LiOH·H2O產(chǎn)品的后續(xù)生產(chǎn)。圖1為工藝流程示意圖。

圖1 LiOH·H2O產(chǎn)出系統(tǒng)工藝流程示意圖

3.2 工藝參數(shù)的選擇及計(jì)算

3.2.1 蒸發(fā)加料量的計(jì)算

根據(jù)項(xiàng)目的要求,LiOH·H2O的生產(chǎn)能力為100kg/d,進(jìn)料濃度3.0 mol/L,則摩爾數(shù)n為:

n=100×103/42=2380.95mol

蒸發(fā)鍋的加料量 V=n/C=2380.9595mol/3(mol/L)=793.65(L)≈0.8m3因此,確定一次蒸發(fā)加料量為0.8m3。

3.2.2 蒸發(fā)加熱溫度(用蒸汽壓力表示)的選擇

根據(jù)化工物性數(shù)據(jù)[2],表19.3.6.1(2)飽和水與飽和水蒸氣表或飽和水蒸氣表[3]查出,加熱溫度 127.2~133.4℃,蒸汽壓力為 0.15~0.20MPa。因此,選擇蒸汽壓力為0.15~0.20MPa(表壓)。

3.2.3 蒸發(fā)終點(diǎn)(濃縮比)控制的選擇

蒸發(fā)終點(diǎn)就是使蒸發(fā)溶液達(dá)到過(guò)飽和從而結(jié)晶析出,LiOH·H2O產(chǎn)品的控制點(diǎn),根據(jù)LiOH的過(guò)飽和濃度和我公司鋰鹽生產(chǎn)線的實(shí)踐,選取濃縮比為0.5~0.6。

3.2.4 離心溫度

根據(jù)氫氧化鋰在水中溶解度的差異,見(jiàn)表3。由表可見(jiàn),在35~50℃氫氧化鋰在水中的溶解度穩(wěn)定,在35℃以下,溶解度變化很小,在50℃以上,溶解度開(kāi)始明顯增加,因此,選擇40℃~50℃最合理、經(jīng)濟(jì)。

3.2.5 物料衡算

根據(jù)高純LiOH·H2O產(chǎn)出系統(tǒng)工藝流程示意圖,供物料衡算用。原料質(zhì)量指標(biāo)為:高純LiOH溶液,經(jīng)除G工序除G后,蒸發(fā)濃縮比0.50~0.60(以 0.5 計(jì)算)溶液濃度為 3.0mol/L,五班四倒,每天出 2 鍋料,采用定量蒸發(fā)技術(shù),則進(jìn)入蒸發(fā)鍋的物料為:(以LiOH·H2O計(jì))

式中:m——LiOH·H2O的質(zhì)量,kg;C——LiOH溶液的摩爾濃度mol/L;V——LiOH的體積,L;M——LiOH的摩爾質(zhì)量,g/mol。

則:m=3×800×2×42×10-3=201.6kg/d

表4 進(jìn)入蒸發(fā)鍋的物料衡算(以LiOH·H2O計(jì))

4 主要設(shè)備設(shè)計(jì)計(jì)算及選型

4.1 蒸發(fā)鍋設(shè)備設(shè)計(jì)的計(jì)算及選型

4.1.1 蒸發(fā)鍋體積的計(jì)算

73A的生產(chǎn)能力主要由蒸發(fā)鍋的體積決定。因此計(jì)算的思路是根據(jù)要達(dá)到的產(chǎn)量來(lái)選取蒸發(fā)鍋,并對(duì)蒸發(fā)系統(tǒng)進(jìn)行計(jì)算,再由蒸發(fā)量、蒸發(fā)時(shí)間、澄清時(shí)間等參數(shù)來(lái)選取反應(yīng)槽體積。根據(jù)項(xiàng)目的要求,蒸發(fā)鍋一次進(jìn)液量0.8m3,按其有效使用容積60%計(jì)算:

蒸發(fā)鍋體積 V=0.8/60%≈1.33m3

4.1.2 熱量計(jì)算

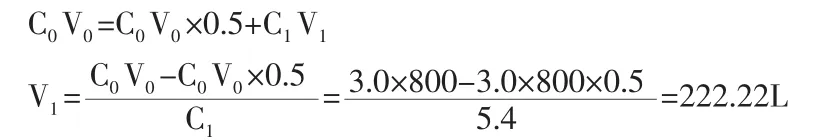

蒸發(fā)操作的目的是物質(zhì)的分離,將溶液中溶劑蒸發(fā)使溶質(zhì)結(jié)晶析出,但過(guò)程的實(shí)質(zhì)是熱量傳遞而不是物質(zhì)傳遞,73A蒸發(fā)采用是單效蒸發(fā)且是近似定量蒸發(fā)。進(jìn)料體積V0=800L,初始濃度C0=3.0mol/L,蒸發(fā)濃縮比 0.5,出料母液濃度 C1=5.4mol/L,出料體積 V1,根據(jù)蒸發(fā)前后LiOH總量不變?cè)瓌t,可用下列公式計(jì)算:

故蒸發(fā)掉水份 WH2O=V0-V1=800-222.22=577.78≈578(kg)

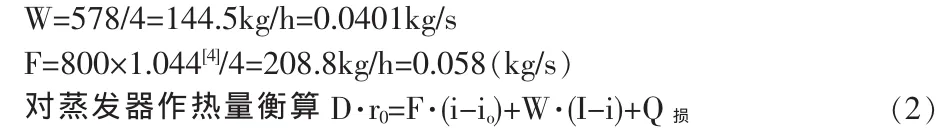

根據(jù)工藝參數(shù)的要求,578Kg水份分為4h蒸完,即:

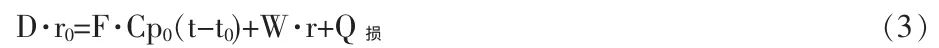

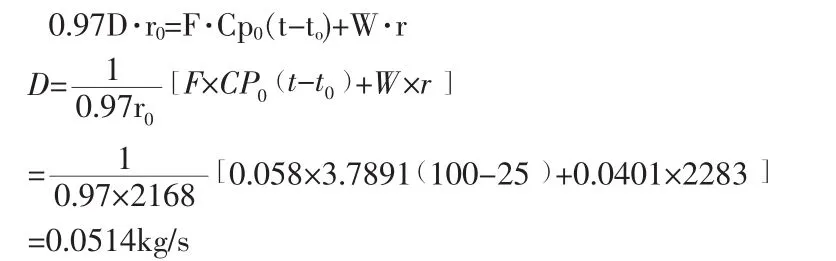

忽略溶液的稀釋熱時(shí),可用下式計(jì)算:

式中:D——加熱蒸汽消耗量,kg/s;t0、t——加料液與完成液的溫度,°C;i0、i——加料液與完成液的熱焓,kJ/kg;r0、r——加熱蒸汽與二次蒸汽的汽化熱,kJ/kg;I——二次蒸汽的熱焓,kJ/kg;F——溶液的加料量,kg/s;Cp0——溶液的比熱容,kJ/kg·°C。

式中熱損失Q損可視具體條件取加熱蒸汽放熱量(D·r0)的某一百分?jǐn)?shù)。此處取加熱蒸汽放熱量的3%[3]。由工藝參數(shù)知:

加熱用飽和蒸汽的表壓為0.15~0.2MPa,水蒸汽表查得水蒸汽飽和溫度為[3]:

表壓為 0.2MPa 下絕對(duì)壓=301.3kPaT=133.4℃r0=2168kJ/kg

3.2mol的 LiOH 水溶液,溶液沸點(diǎn) 100℃:Cp0=0.905kCal/kg·°C[3]=3.7891kJ/kg·℃

Q損=0.03D r0,由公式(5-2)得:

蒸發(fā)器的熱負(fù)荷為:Q=D·r0=0.0514×2168=111.44kJ/s=111.44kw

蒸發(fā)器傳熱系數(shù)的經(jīng)驗(yàn)數(shù)據(jù),夾套式鍋式總傳熱系k=300~2000kCal/m2.h.°C[5]

此處取 k=500kCal/m2.h.°C=581.5w/m2.k,在蒸發(fā)過(guò)程中,熱流體是溫度為T(mén)的飽和蒸汽,冷流體是沸點(diǎn)為t的沸騰溶液,故傳熱推動(dòng)力沿傳熱面不變,傳熱速率可由下式過(guò)程傳熱速率方程式計(jì)算:

平均有效傳熱面積A=Q/K(T-t)=111.44×103/581.5×(133.4-100)=5.73m2

根據(jù)實(shí)際經(jīng)驗(yàn),設(shè)計(jì)安全系數(shù)一般為 1.2~1.4,本設(shè)計(jì)取 1.2。 即:5.73×1.2=7.5m2

根據(jù)蒸發(fā)鍋所需有效體積和換熱面積的計(jì)算,參閱非標(biāo)設(shè)備的加工要求,選型為:總?cè)莘e v=2.0m3,材質(zhì):不銹鋼,電機(jī)型號(hào):Y1OOL2-4,功率 N=3kW,攪拌轉(zhuǎn)速 n=84r/min,工作溫度 150°C,蒸汽壓力0.4MPa。

4.2 離心機(jī)的選型確定

離心機(jī)的選型通常與物料特性(如腐蝕性、磨蝕性、毒性等),進(jìn)料量,料漿溫度T,物料密度,粒度等有關(guān)。根據(jù)LiOH溶液的物料特性、離心溫度、產(chǎn)量,水分要求,故本設(shè)計(jì)選用三足式離心機(jī)。離心機(jī)的主體材質(zhì)為不銹鋼。

4.3 物料輸送設(shè)備的選擇

由于物料昂貴不允許泄漏,應(yīng)考慮選用無(wú)泄漏泵,如屏蔽泵、磁力泵、或帶有泄漏液收集和泄露漏報(bào)警裝置的雙端面機(jī)械密封,根據(jù)具體情況,本設(shè)計(jì)選用不銹鋼磁力泵[6]。

4.4 精密過(guò)濾設(shè)備的選擇

選用精密過(guò)濾設(shè)備,其目的是防止大的硬度顆粒或機(jī)械夾雜物進(jìn)入產(chǎn)品系統(tǒng),它可濾除液體、氣體中0.1um以上的微粒,主體材質(zhì)為不銹鋼。

4.5 壓空凈化設(shè)備的選擇

為防止壓縮空氣中油、水、塵進(jìn)入產(chǎn)品系統(tǒng),需對(duì)壓縮空氣進(jìn)行凈化處理。要求除水、除油達(dá)到99%以上。

5 生產(chǎn)驗(yàn)證

高純LiOH·H2O產(chǎn)出系統(tǒng)完成設(shè)計(jì)后,建立了生產(chǎn)線,在當(dāng)年產(chǎn)出合格的高純LiOH·H2O產(chǎn)品,產(chǎn)品質(zhì)量分析結(jié)果見(jiàn)表6。

表6 高純LiOH·H2O產(chǎn)品質(zhì)量指標(biāo)

從分析結(jié)果看,產(chǎn)品合格率為100%,完全滿(mǎn)足用戶(hù)產(chǎn)品質(zhì)量的標(biāo)準(zhǔn)。

6 結(jié)論

(1)高純LiOH·H2O產(chǎn)出系統(tǒng)工藝采用溶液除G、蒸發(fā)結(jié)晶、離心分離、母液氟化處理、轉(zhuǎn)化回收的工藝設(shè)計(jì)合理,經(jīng)生產(chǎn)實(shí)踐已產(chǎn)出高純LiOH·H2O合格產(chǎn)品。

(2)設(shè)計(jì)選擇的主要工藝參數(shù),符合生產(chǎn)實(shí)際,在生產(chǎn)實(shí)踐中便于職工操作。

(3)主要設(shè)備的選型恰當(dāng),經(jīng)生產(chǎn)實(shí)踐檢驗(yàn),性能優(yōu)良,滿(mǎn)足工藝要求。

(4)防腐材料的選擇對(duì)保證產(chǎn)品質(zhì)量起到了良好的作用。

[1]鋰同位素生產(chǎn)編寫(xiě)組.鋰同位素生產(chǎn)手冊(cè)(內(nèi)部資料)[M].北京:原子能工業(yè)出版社,1984,11.

[2]鄺生魯,主編.化學(xué)工程師技術(shù)全書(shū)(上、下冊(cè))[M].北京:化學(xué)工業(yè)出版社,2002.3

[3]陳敏恒,叢德滋,方圖南,齊鳴齋,主編.化工原理(上冊(cè))[M].2 版.北京:化學(xué)工業(yè)出版社,1999,6.