經編間隔織物增強聚氨酯基復合材料的壓縮性能

陳 思, 龍海如

(東華大學 紡織學院, 上海 201620)

經編間隔織物增強聚氨酯基復合材料的壓縮性能

陳思, 龍海如

(東華大學 紡織學院, 上海 201620)

將經編間隔織物與軟質聚氨酯泡沫復合,制備了5種經編間隔織物增強聚氨酯基復合材料試樣.對復合材料進行了平板壓縮試驗,探討間隔絲針背橫移數、間隔絲直徑和織物厚度對復合材料壓縮和能量吸收性能的影響.利用有限元分析方法和ANSYS軟件建立了復合材料的單胞有限元模型,對其壓縮性能進行了模擬,得到復合材料的應力云圖和應力-壓縮率曲線.有限元模擬結果與試驗結果顯示出較好的吻合度.

經編間隔織物; 聚氨酯泡沫; 壓縮性能; 有限元分析

一直以來,聚氨酯材料因出眾的彈性和韌性被廣泛應用于各種領域[1].但是,作為一種結構材料,僅僅具有出眾的彈性和韌性是不夠的,實際工程應用中對材料的強度也有較高的要求,而強度較低正是聚氨酯材料的軟肋.因此,在使用過程中,需要使用增強體來增強聚氨酯材料,使之兼備良好的彈性、韌性以及強度.

間隔織物以其獨特的三維結構、高強度和組織結構變化多樣性等優點,被廣泛地作為增強體材料使用[2-3].關于間隔織物增強復合材料的壓縮性能已有不少研究.文獻[4]研究了緯編間隔織物增強復合材料在不同壓縮速率下的壓縮響應.間隔織物的結構參數通常作為復合材料壓縮性能的影響因素被提及.文獻[5]建立了間隔織物增強復合材料的單胞有限元模型,并對復合材料的壓縮性能進行預測.文獻[6]利用3種具有不同結構參數的經編間隔織物,制備出新型三明治復合材料板,并對其壓縮性能進行探討,研究結果表明,間隔織物的面密度、間隔絲的直徑和墊紗角度是影響復合材料壓縮性能的重要因素.一般而言,要提高復合材料的抗壓性能,需選用彈性模量較高的間隔絲、較大墊紗角、直立或交叉編織較為緊密的織物表面組織結構[7-8].現有研究均是針對間隔織物增強樹脂基剛性復合材料進行探討[5-6, 8],對間隔織物增強柔性復合材料的研究尚未涉及.

本文將經編間隔織物與軟質聚氨酯泡沫材料進行復合,得到一種新型的經編間隔織物增強柔性復合材料.通過壓縮試驗和有限元分析,探討平板壓縮狀態下經編間隔織物的結構參數對聚氨酯基復合材料壓縮及能量吸收性能的影響,以期為不同應用條件下選擇合適的織物結構參數提供依據.

1 試樣的制備與結構

1.1經編間隔織物的結構及參數

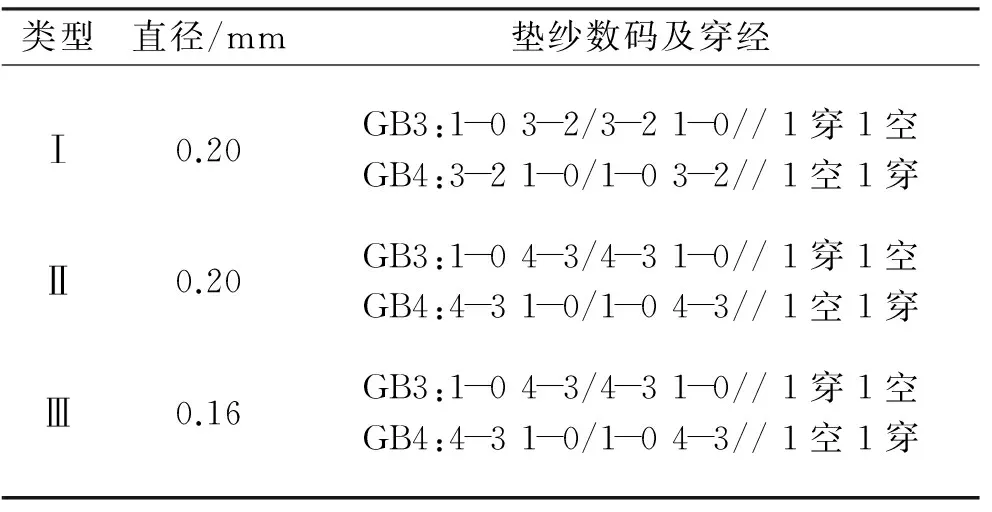

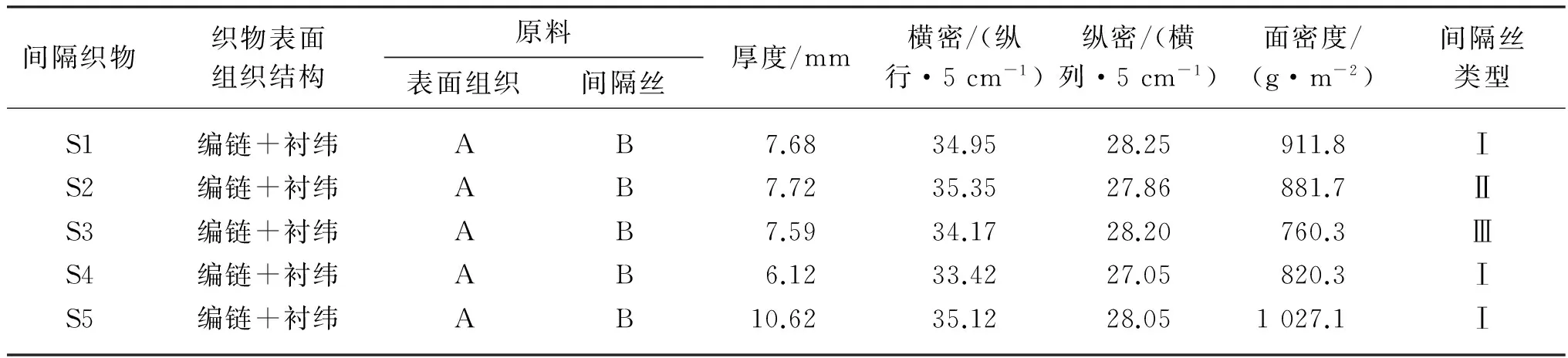

本文選取了5種具有不同織物結構參數的經編間隔織物.間隔絲的類型及間隔織物的結構參數如表1和2所示.所選經編間隔織物均在機號為E18的拉舍爾雙針床經編機上織造.

表1 間隔絲類型Table 1 Types of spacer yarns

表2 經編間隔織物原料與結構參數Table 2 Structure parameters and material of warp-knitted spacer fabrics

1.2復合材料試樣制備

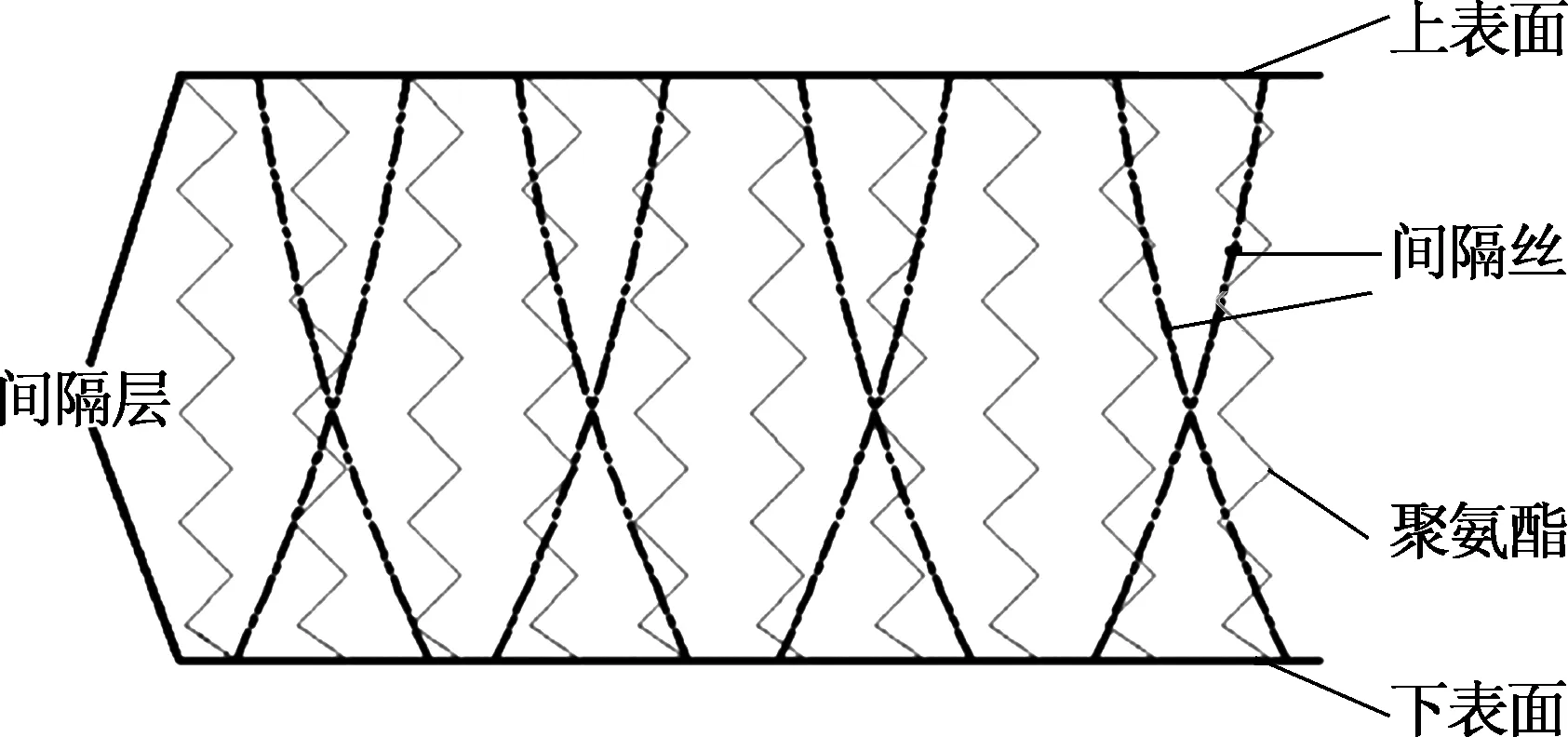

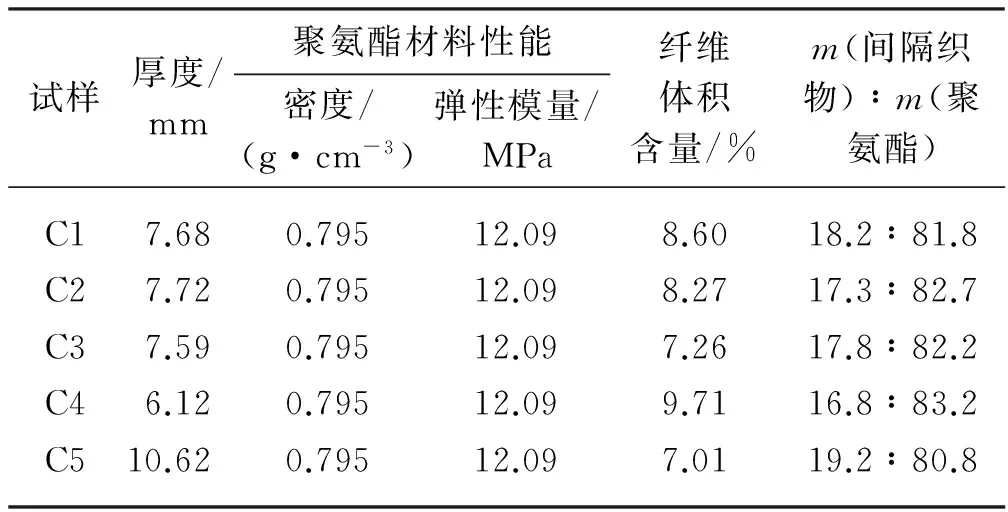

本文所采用聚氨酯材料是一種親水性聚氨酯發泡劑,可以采用一步法制備聚氨酯彈性體泡沫.該發泡劑是由異氰酸酯和多羥基聚醚進行化學合成的高分子漿料,可以與水在室溫下以m(發泡劑) ∶m(水) =10∶0.8反應發泡,且發泡速率適中,發泡均勻.聚氨酯基復合材料的制備在一個模具中完成.該模具上下表面的距離可以根據間隔織物厚度的不同進行調整.在制備過程中,模具上下表面的距離可以調整成與間隔織物厚度相同,聚氨酯漿料沿間隔織物的經向注入,確保制備出的聚氨酯復合材料的厚度與間隔織物的厚度一致.發泡成型后的聚氨酯基復合材料在室溫中放置72 h,以確保聚氨酯材料形態穩定.制備出的聚氨酯基復合材料見圖1,其結構參數見表3.

(a) 示意圖

(b) 實物圖圖1 聚氨酯基復合材料示意圖與實物圖Fig.1 Schematic illustration and real appearance of polyurethane-based composites

表3 聚氨酯基復合材料結構參數Table 3 Structure parameters of polyurethane-based composites

2 復合材料壓縮性能測試與分析

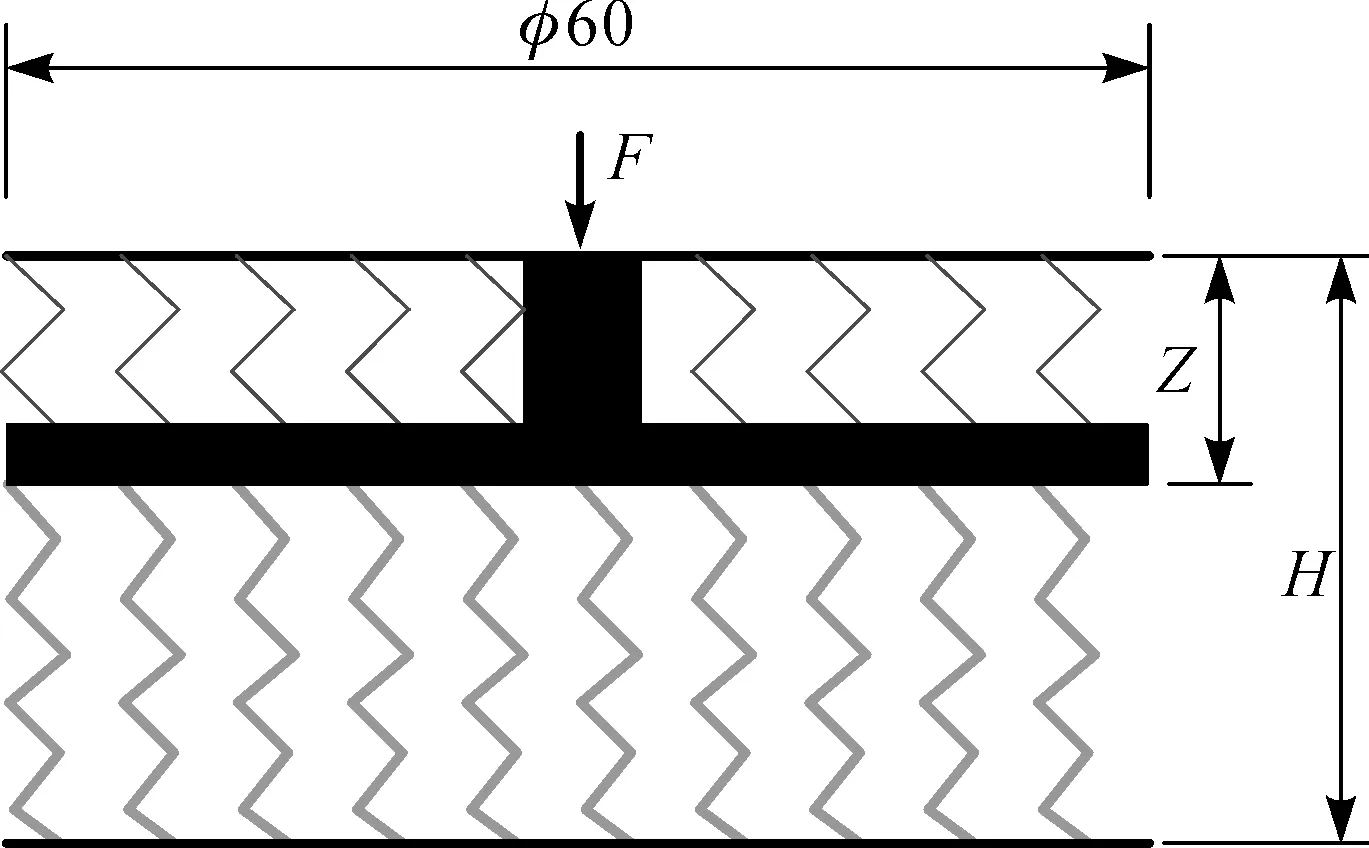

使用上海HL WDW SERIES型萬能材料試驗機對試樣進行平板壓縮性能測試,見圖2所示(圖中F為施加壓力載荷,Z為壓縮位移,H為試樣厚度).

圖2 平板壓縮試驗Fig.2 Plate compression test

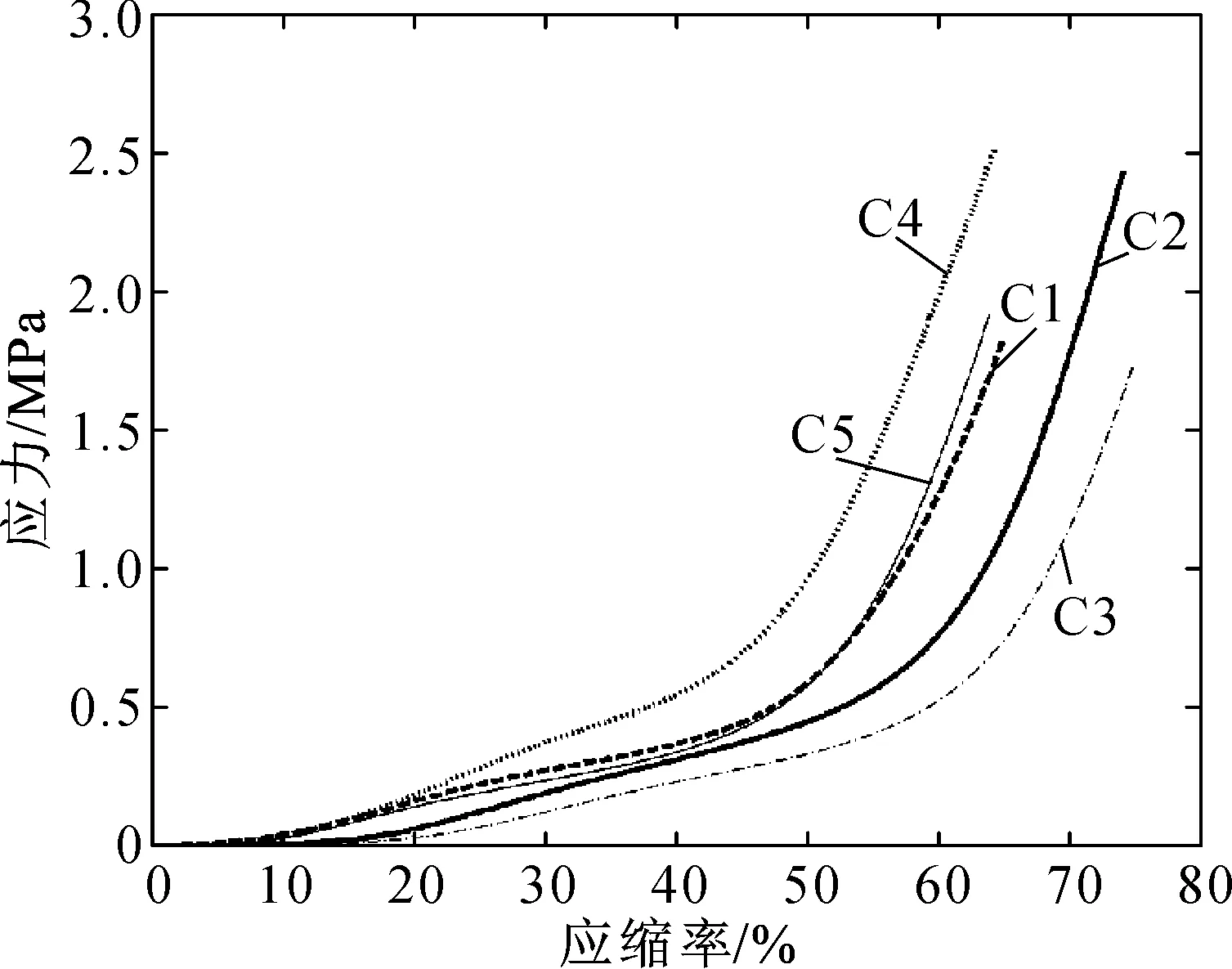

試樣壓縮試驗參照GB/T 8168—2008《包裝用緩沖材料靜態壓縮試驗方法》進行.選取的壓縮速率為12 mm/min,接近于靜態力.在壓盤下壓過程中,儀器自動記錄壓力隨位移的變化值,據此可以得到對應的力-位移曲線.為了消除受力面積對壓縮性能的影響,對試驗結果進行處理:力除以受力面積(壓盤直徑為60 mm,試樣直徑為50 mm)得到應力值,位移除以原始厚度得到壓縮率值,據此得到應力-壓縮率曲線,如圖3所示.所有曲線均為在相同條件下5次測試后所得平均值.

從圖3可以看出,就間隔絲的墊紗方式而言,試樣C1(針背橫移3針距)和C2(針背橫移4針距)抗壓能力隨著間隔絲針背橫移數的增大而減小;試樣C2(間隔絲直徑為0.20 mm)和C3(間隔絲直徑為0.16 mm)的抗壓性能隨著間隔絲直徑的減小而減小;試樣C4(厚度為6.12 mm)具有最佳的抗壓性能,對于試樣C1(厚度為7.68 mm)和C5(厚度為10.62 mm)而言,在小壓縮率情況下,試樣C1的抗壓性能略高于C5,而當壓縮率超過50%時,試樣C5的抗壓性能高于C1.

圖3 試樣的應力-壓縮率曲線Fig.3 The stress-compression ratio curves of specimens

3 復合材料壓縮過程中的能量吸收性能

作為緩沖材料,材料自身的能量吸收性能是工程應用最為關心的問題.一般用能量吸收率E來表征材料的能量吸收特性,其計算方法如式(1)所示.

(1)

其中:σ為應力;ε為在應力σ下的壓縮率.

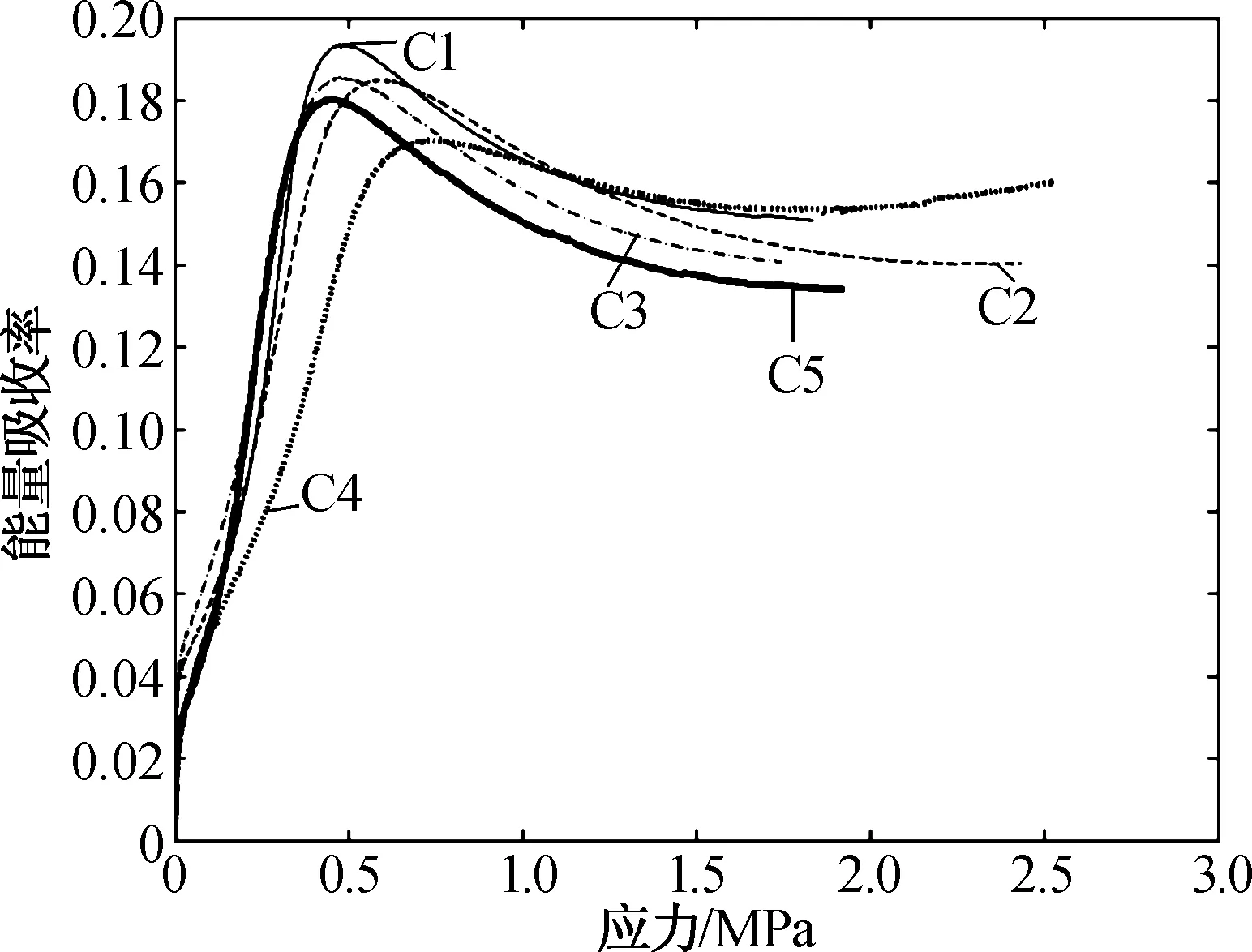

根據式(1),利用Matlab軟件可以計算得出在不同載荷作用下,上述不同試樣的能量吸收率曲線如圖4所示.從圖4可以看出,經編間隔織物的結構參數對聚氨酯基復合材料能量吸收性能有顯著的影響.當應力值小于0.5 MPa時,試樣C1(針背橫移3針距)能量吸收率值高于C2(針背橫移4針距);當應力值大于0.5 MPa時,試樣C2能量吸收率值高于C1.由此說明,間隔絲針背橫移數較大的試樣(C1)在小應力下具有較高的能量吸收率.反之,間隔絲針背橫移數較小的試樣(C2)在大應力條件下具有較好的能量吸收特性.試樣C2(間隔絲直徑為0.20 mm)能量吸收率的最大值大于C3(間隔絲直徑為0.16 mm),但間隔絲較細的試樣(C3)在小應力的作用下具有較高的能量吸收率,而用較粗間隔絲制備的試樣(C2)在大應力值的條件下達到能量吸收率的最大值.由此可知,間隔絲較細的試樣適合在小應力條件下作為能量吸收材料使用.而在大應力條件下,間隔絲較粗的試樣擁有較高的能量吸收率.試樣C1(厚度為7.68 mm),C4(厚度為6.12 mm)和C5(厚度為10.62 mm)的能量吸收率值隨著試樣厚度的變化而變化.當應力值小于0.5 MPa時,試樣C5具有最大的能量吸收率;當應力值大于1.5 MPa時,試樣C4的能量吸收率大于其他兩個試樣.這說明,較厚的試樣適合在應力值較小的階段吸收能量,而厚度較小的試樣則適合在大應力條件下被當作能量吸收材料使用.

圖4 試樣的能量吸收率曲線Fig.4 Energy absorption efficiency curves of specimens

通過以上對比分析可知,間隔織物的結構參數對復合材料的能量吸收性能有明顯的影響.在實際使用過程中,可以通過改變織物結構參數來調整復合材料的能量吸收性能.

4 復合材料壓縮性能有限元分析

通過聚氨酯基復合材料的平板壓縮試驗可知,經編間隔織物的結構參數對聚氨酯基復合材料的壓縮性能有明顯的影響,結構參數的變化體現在材料的能量吸收性能中.因此,希望通過計算機仿真技術為設計不同壓縮性能的聚氨酯基復合材料提供依據.

為了簡化計算難度,結合之前學者的研究,作出如下假設[4-5]:(1)間隔絲被聚氨酯泡沫完全固定,不發生水平滑動及轉動,間隔絲之間相互獨立,壓縮過程中沒有相互擠壓摩擦;(2)在壓縮過程中,織物上下面層不發生水平方向的相對位移;(3)在壓縮過程中,材料發生彎曲變形,并且隨著壓力的增大,壓縮變形也隨之增大.雖然間隔織物的上下表面承受壓力載荷,但由于聚氨酯泡沫的作用,織物上下表面的應力都傳給了聚氨酯基體材料;(4)聚氨酯基復合材料被視為理想的彈性體,間隔絲截面近似成圓形,且間隔絲大小、形態均勻一致.

利用有限元軟件ANSYS,建立間隔織物增強復合材料結構模型,進行壓縮性能分析.以試樣C2為例,依據實際結構參數,選取最小受力單元建立有限元實體模型,模型建立過程如圖5所示.復合材料實體模型包括間隔織物和聚氨酯泡沫兩部分.建模時,首先對間隔織物(圖5(a))和聚氨酯泡沫(圖5(b))分別建立最小受力單元實體模型,然后利用合并功能將兩部分模型合并得到復合材料單胞模型(圖5(c)).

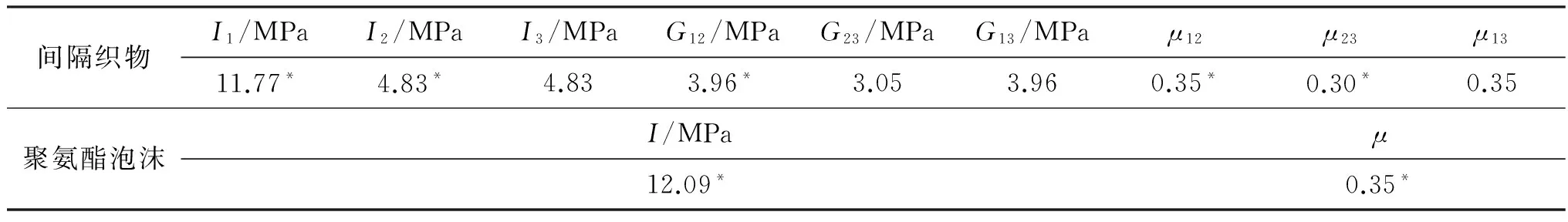

(a) 間隔織物 (b) 聚氨酯泡沫 (c) 復合材料圖5 幾何模型創建過程Fig.5 Process of geometry model establishing

復合材料的幾何參數:材料厚度H=7.72 mm,間隔層高h=6.28 mm,上下面板的長a=0.42 mm,寬b=1.79 mm,間隔絲直徑D=0.20 mm.模型采用SOLID 10 node 92單元,間隔織物和聚氨酯泡沫的材料屬性設置見表4[9-10],其中,I為材料彈性模量,G為材料的剪切模量,μ為材料的泊松比,下標1表示間隔織物的經向,2表示間隔織物的緯向,3表示垂直于1和2平面方向.間隔織物的材料屬性設置為正交各向異性,聚氨酯泡沫材料屬性設置為正交各向同性.模型采用自由網格劃分方式.

表4 單胞模型材料屬性設置Table 4 Material properties of unit cell model

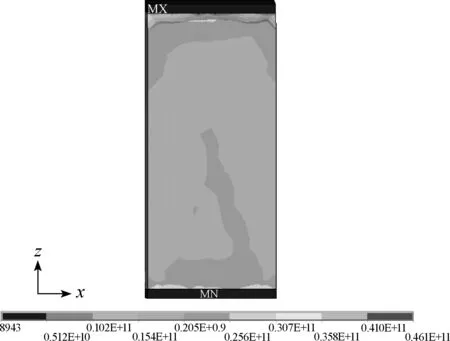

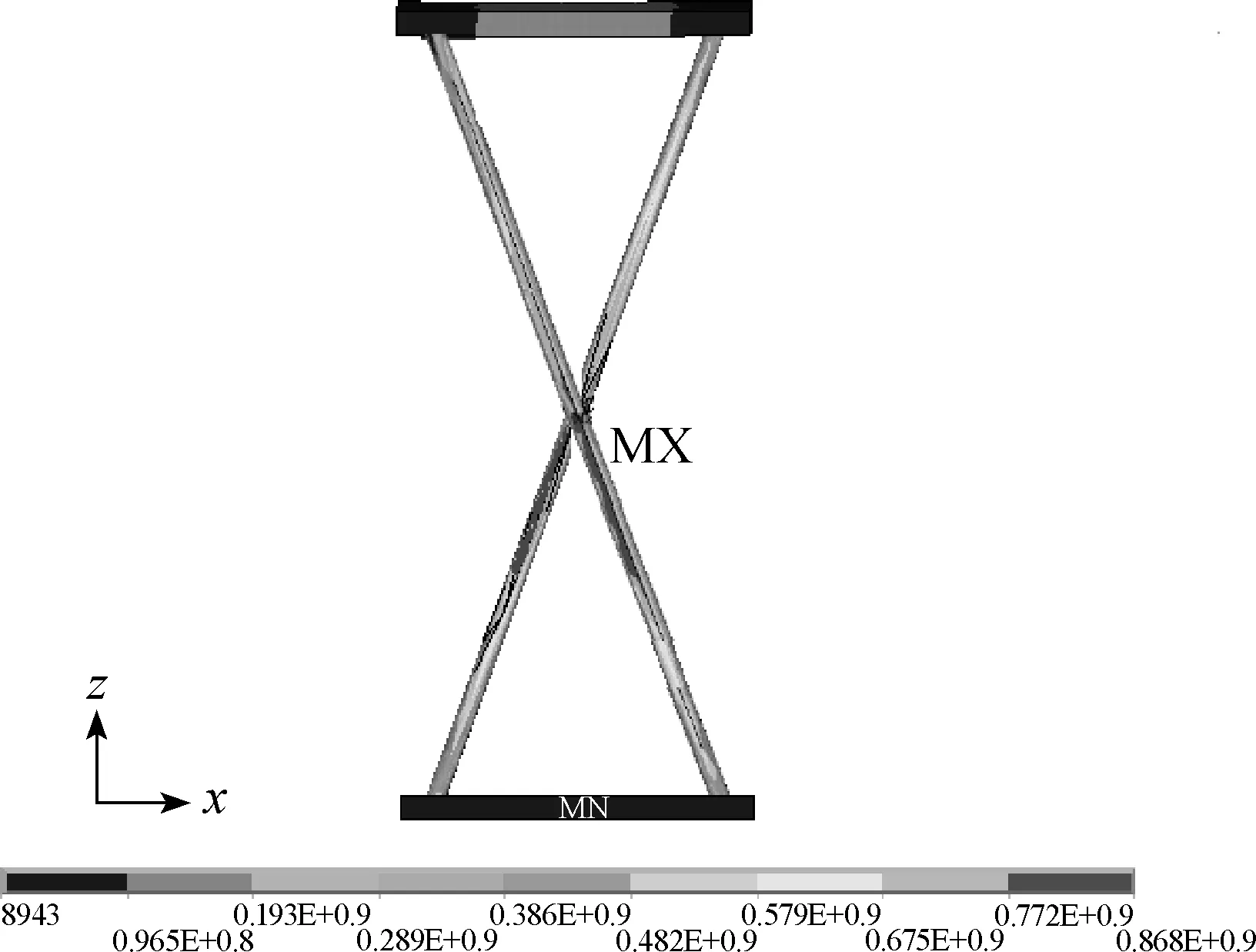

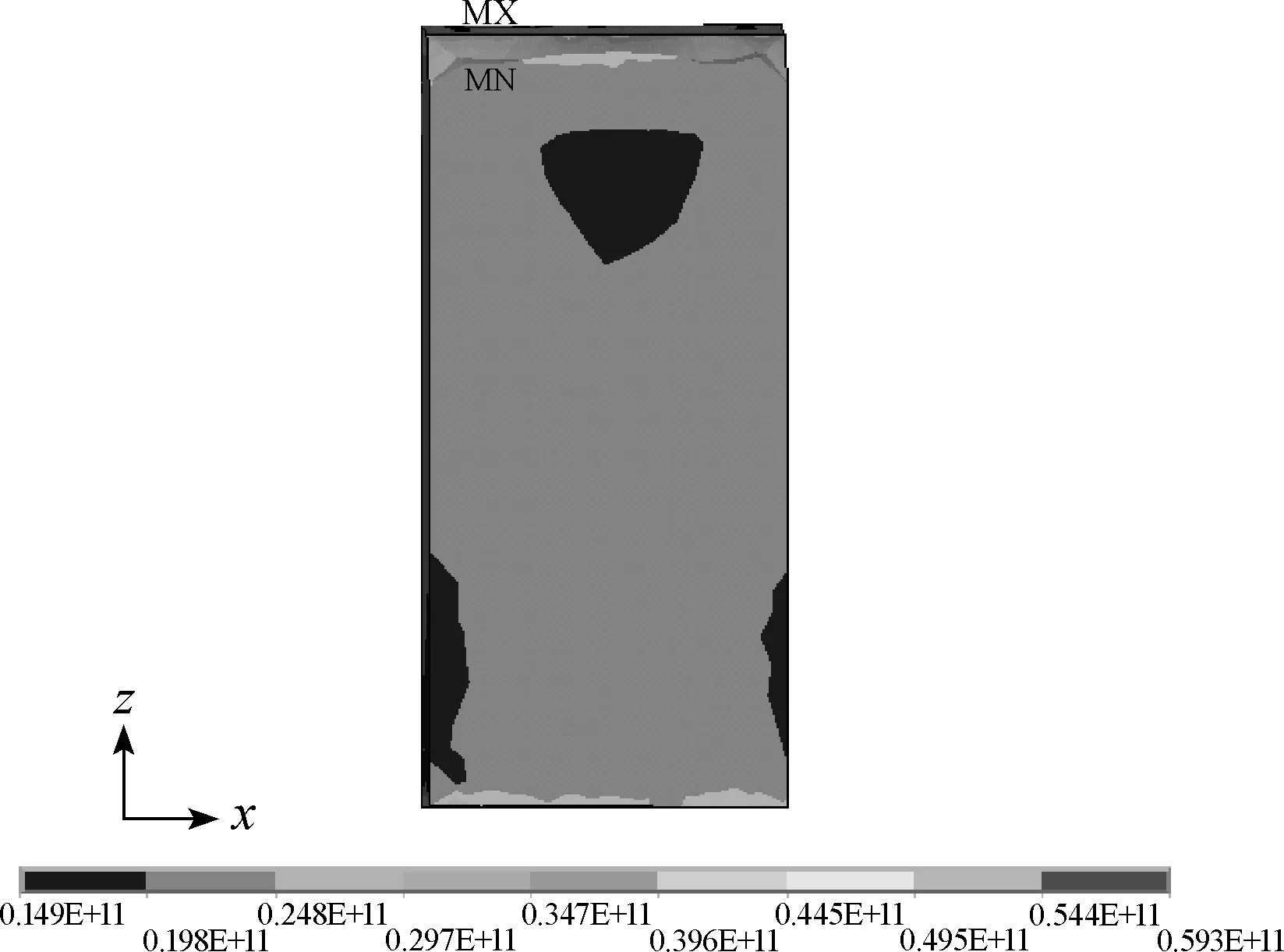

根據實際壓縮過程設定加載和邊界約束條件.由壓縮試驗結果可知,試樣的壓縮曲線呈非線性變化,因此,在施加載荷時需要分多個載荷步施加,以求精確解.在有限元模型的上表面分10個載荷步施加壓縮位移載荷,每步壓縮0.45 mm,而對模型的下表面施加所有自由度的約束.通過ANSYS軟件對實體模型施加載荷后,經過通用后處理功能,得到材料的應力分布云圖.圖6為單胞模型在整體坐標系下的應力分布云圖.從圖6可以看出,在聚氨酯基復合材料的壓縮過程中,聚氨酯材料是主要的受力載體,聚氨酯區最大應力值約為間隔織物最大應力值的68.6倍.因為在整體坐標系下,聚氨酯的彈性模量高于間隔織物的彈性模量,在相同的壓縮率條件下,聚氨酯內部將產生大于間隔織物的應力.間隔織物在壓縮過程中,主要是間隔絲發生了彎曲變形.從圖6還可以看出,間隔絲應力的最大值在間隔絲中點附近(圖中MX標記處),這表明間隔絲的中點附近是易損區域,并且應力隨著壓縮變形的增大向間隔絲的兩端擴展.

(a) 復合材料

(b) 間隔織物

(c) 聚氨酯泡沫圖6 復合材料壓縮過程中應力分布Fig.6 The stress distribution of composite during compression process

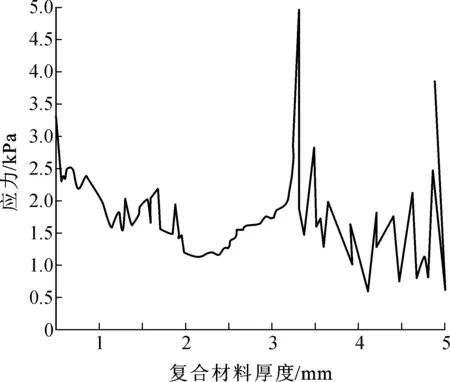

間隔絲在壓縮過程中的應力響應如圖7所示.從圖7可以看出,間隔絲壓縮應力的最大值為5.0 kPa,最大值出現在復合材料厚度約為3 mm時,從另一方面證明間隔絲的中點附近是易損區域.

圖7 間隔絲壓縮應力響應Fig.7 Compression stress response of spacer yarn

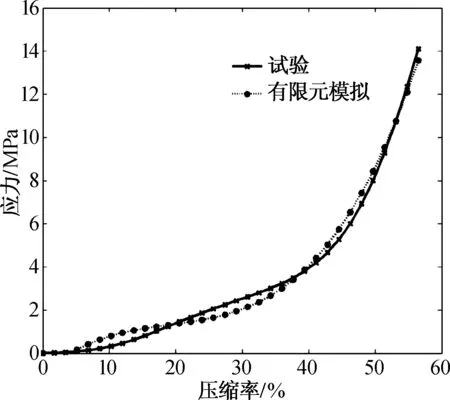

將有限元分析得到的應力-壓縮率曲線與壓縮試驗曲線進行對比,結果如圖8所示.由圖8可以看出,有限元模擬的復合材料壓縮應力-壓縮率曲線和試驗得出的壓縮變形曲線總體吻合較好,但存在少量偏差.因為在有限元分析過程中,復合材料被假設為理想的彈性體,它的變形完全遵從胡克定律,并且忽略了聚氨酯泡沫和間隔絲之間的摩擦,在實際的壓縮過程中,復合材料的壓縮變形并不完全服從胡克定律,而且聚氨酯泡沫和間隔絲之間的摩擦也是客觀存在的.

圖8 試樣C2的應力-壓縮率試驗曲線與有限元模擬曲線對比Fig.8 Comparison of simulation and test stress-compression ratio curves of C2

盡管復合材料有限元模擬的應力-壓縮率曲線和試驗曲線存在少量的偏差,但本文的有限元模擬結果還是能很好地反映試樣壓縮性能的變化趨勢,可以為實際工程中的應用提供結構設計的理論依據.

5 結 語

(1) 經編間隔織物的結構參數對復合材料的能量吸收性能有明顯的影響.間隔絲針背橫移數較大、間隔絲較細、厚度較大的復合材料,在小應力值條件下具有較高的能量吸收率.反之,間隔絲針背橫移數較小、間隔絲較粗、厚度較小的復合材料更適合在大應力條件下作為能量吸收材料使用.因此,在實際的工程應用中,可以通過調整織物結構參數的方法來獲得不同能量吸收性能的聚氨酯基復合材料,以滿足不同的應用需求.

(2) 有限元方法為材料的力學性能分析提供了便利條件.本文建立的有限元模型仿真結果與試驗結果基本吻合,可以用來模擬聚氨酯基復合材料的壓縮受力情況.但是由于條件假設以及模型的簡化,模擬結果與試驗結果還是存在少量的偏差,這需要在后續的工作中繼續完善.

[1] LU Q S, SUN L H, YANG Z G. Optimization on the thermal and tensile influencing factors of polyurethane-matrix polyester fabric composites [J]. Composites Part A, 2010, 41(8):997-1005.

[2] GUO X F, LONG H R. Theoretical modeling of spacer yarn arrangement for warp-knitted spacer fabrics and experimental verification [J]. Textile Research Journal, 2013, 83(14):1467-1476.

[3] LIU W J, SUN B Z, HU H,et al. Compressive behavior of spacer weft knitted fabric reinforced composite at various strain rates [J]. Polymer Composites, 2007, 28(2):224-232.

[4] 錢靜,繆旭紅,沈瑤.經編間隔織物壓縮性能的試驗研究及計算機仿真[J].西北大學學報,2012,42(1):26-29.

[5] VUURE A W, PFLUG J, IVENS J A, et al. Modeling the core properties of composite panels based on woven sandwich-fabrics performs [J]. Composites Science and Technology, 2000, 60(8):1263-1276.

[6] VELOSA J C, RANA S, FANGUEIRO R. Mechanical behavior of novel sandwich composite panels based on 3D-knitted spacer fabrics [J]. Reinforced Plastics and Composites, 2011, 31(2):95-105.

[7] LIU Y P, HU H. Compression behavior of warp-knitted spacer fabrics for cushioning applications[J].Textile Research Journal, 2011,82(1):11-20.

[8] 曹海建,錢坤,魏取福.三維整體中空復合材料壓縮性能的有限元分析 [J].復合材料學報, 2011,28(1):231-234.

[9] 朱波.整體中空夾層復合材料低速沖擊性能及剩余強度研究 [D].南京:南京航天航空大學航空宇航學院,2010:8-13.

[10] 吳德隆,沈懷榮.紡織結構復合材料的力學性能 [M].長沙:國防科技大學出版社,1998:83-89.

Compression Behaviors of Polyurethane-Based Composites Reinforced with Warp-Knitted Spacer Fabrics

CHENSi,LONGHai-ru

(College of Textiles, Donghua University, Shanghai 201620,China)

Five kinds of polyurethane-based composite samples were prepared by impregnating the warp-knitted spacer fabrics with flexible polyurethane foam. A compression test was carried out to investigate the influence of fabric structure parameters including the movements of spacer-guide-bar, diameters of spacer yarns and thicknesses on the compression behaviors and energy-absorption efficiency of the composites. By using finite element (FE) analysis method and ANSYS software, the unit cell models of the composites were built to simulate the compression properties and get the stress distributing graph and strain-stress curves of the compasites. To compare the FE simulation and experimental curves, it can be found that they exhibited good consistency.

warp-knitted spacer fabrics; polyurethane foam; compression behavior; finite element analysis

1671-0444(2015)03-0282-06

2014-02-26

陳思(1985—),男,內蒙古包頭人,博士研究生,研究方向為針織結構復合材料.E-mail:ansn9119@126.com

龍海如(聯系人),男,教授,E-mail:hrlong@dhu.edu.cn

TS 186.1

A