印度拉法基CHI項目輥壓機半終聯合粉磨系統調試與總結

羅珺,翟利

印度拉法基CHI項目輥壓機半終聯合粉磨系統調試與總結

Debugging and Summary for Semi-finishing Combined Grinding SystemUsing Roller Press of Indian Lafarge CHI Project

羅珺1,翟利2

1 項目背景

印度拉法基Chittaurgarh水泥廠項目(以下簡稱印度CHI項目)是由天津水泥工業設計研究院有限公司承包的EP項目,該工程規模為一條5 000t/d熟料干法生產線和兩條210t/ d水泥粉磨線。其中水泥粉磨線采用的是輥壓機半終聯合粉磨系統,主要生產PPC水泥。本文主要針對該系統在調試過程中出現的問題進行剖析,介紹解決方案和調試經驗。

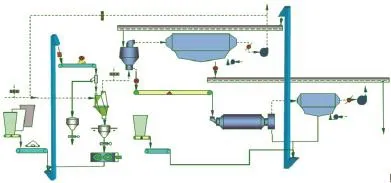

圖1 輥壓機半終聯合粉磨系統流程圖

2 系統介紹

天津水泥工業設計研究院有限公司于2007年申請了水泥半終聯合粉磨系統的發明專利。該系統在原有的聯合粉磨系統基礎上進行優化設計,采用專門開發的高效渦流選粉機,取消旋風收塵器和循環風機,徹底消除了關鍵輔機的磨損問題,保證了系統的運轉率。本系統的特點是出V型選粉機的半成品先經過分選,合格細粉直接進入成品,粗粉入磨,提高了粉磨效率。此外,半終粉磨系統還具有靈活性強、可實現多種操作模式等特點。圖1是印度CHI項目的流程圖。

印度CHI項目主要生產PPC水泥,系統設計產量為210t/h,主機采用了TRP160×140輥壓機和?4.2m× 13.5m水泥磨。表1是系統水泥配比及設計指標,表2是該系統的主機參數表。

在初始運行時,系統存在的主要問題是產量和水泥成品質量未能達到設計標準,實際產量僅為180t/h。主要體現在輥壓機、選粉機和磨機的使用效率偏低,系統穩定性差。從設備運行參數表(表3)中可看出,輥壓機使用功率較低,僅為裝機功率的50%~65%,對系統產量的貢獻小,不符合半終聯合粉磨系統的設計初衷。同時對入磨物料進行取樣分析,45μm篩篩余為50%左右,表明選粉機的分選效率低,導致入磨物料偏細。系統中粉煤灰的喂料不夠穩定,導致球磨機的功率出現波動,使得磨機和選粉機均出現運行不穩定的狀態。后面的調整工作主要圍繞以上幾點展開,提高主機設備的運行效率是關鍵,通過操作調整來提高整個系統的穩定性。

3 問題分析及解決方案

3.1輥壓機

表2 主機系統配置

表3 調試前設備運行參數表

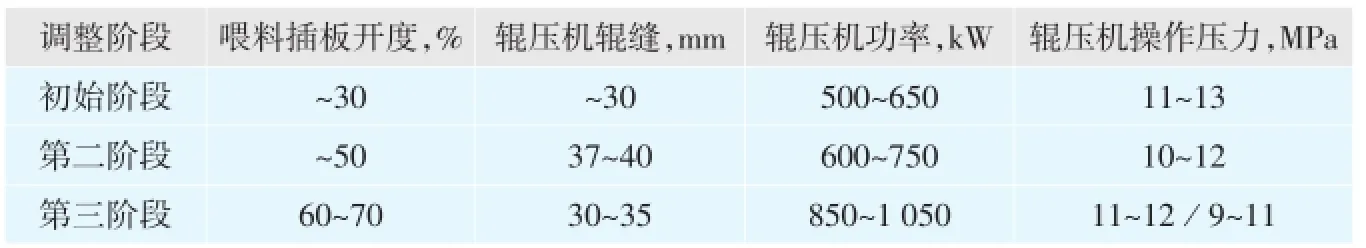

表4 輥壓機的調整情況數據對比表

從大量的使用數據可知,輥壓機的出力對系統產量的影響很大,輥壓機的出力不斷提高,產量也會相應地提高。影響輥壓機做功的因素主要有操作壓力和輥縫大小。在保證設備安全運行的前提條件下,輥壓機的操作壓力應盡量達到設計壓力。而輥縫大小除了與物料本身粒度有關外,還與喂料插板的位置有很大的關系。

在調整輥壓機之前,應先對輥壓機進行檢查,尤其是側擋板與作用輥面端面之間的間隙,應將其調整至無剮蹭的最小間隙。此處間隙過大,物料容易從間隙處通過而不利于穩定料層的形成,進而影響輥壓機的擠壓效果。通過調整喂料插板的位置和操作壓力,使得輥壓機的使用功率由初始階段的50%提升至更佳適宜的80%~90%,詳見表4。

在輥壓機功率提升的過程中也出現了輥壓機輥縫波動嚴重的情況,影響了輥壓機的穩定性。經過檢查,發現輥壓機稱重小倉內物料的分布并不均勻,小倉內部出現一側細料堆積的情況,且粗細料的混合也不是很均勻,這是引起輥壓機的輥縫波動的主要原因。分析主要原因可能為V型選粉機布料不均,導致最終進入稱重小倉的物料不均勻,后經調整V型選粉機入口溜子走向以及在V型選粉機入口增設均化裝置,顯著提升了輥壓機的穩定性。

3.2選粉機(圖2)

現場對選粉機進行了較多的改造工作,選粉機存在的最大問題是運行電流較高,選出的成品比表面積較低,選粉效率低。我們主要從以下方面對選粉機進行了調整和改造。

調整導風葉片間隙(見圖3),由原來的70~80mm降低至40~50mm。導風葉片間隙的減小使得進入轉子的物料量減少,減少進入選粉機轉子的粗粉量,降低了選粉機的選粉濃度,從而降低了運行電流;將選粉機的反擊錐間隙由50mm減小至30mm,以減少選粉機內循環物料量,降低選粉機的阻力,可以進一步降低運行電流;參考國內已有的成功應用,在選粉機下殼體增設清洗風閥,對回料細粉進行二次風選,進一步提升入磨物料的45μm篩篩余。

在輥壓機調整遇到瓶頸時試圖通過下殼體增設清洗風閥(圖4)的工作來提升系統產量,但是在輥壓機功率不做調整的情況下增設清洗風閥后產量提升并不明顯。在提升輥壓機功率之后,關閉和打開清洗風閥系統產量相差5%左右。也說明清洗風閥的開設或者是三分離選粉機的應用能夠提升系統產量是以輥壓機較高的運行功率為基礎的。

3.3球磨機

3.3.1提升磨機使用功率

現場球磨機采用的是單倉磨結構,磨機使用功率低一直是產量提升過程中存在的一個困難。在調試初期,球磨機的功率為2 800~3 100kW,出力僅為79%~87%,且不穩定,進出磨物料的比表面積變化也較小,比表面積僅增加200~300cm2/g。

圖2 TESu型高效選粉機示意圖

圖3 調整導風葉片間隙

圖4 增設清洗風閥

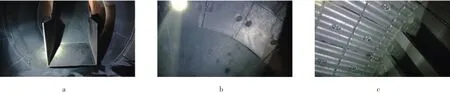

圖5 粉煤灰磨尾喂料時磨內情況

首先部分封堵磨內擋料圈和出磨篦板,降低物料在磨內的流速,以提升球磨機的功率。針對球磨機運行功率的不穩定性,將粉煤灰喂料位置由磨頭改為磨尾,結果顯示在各個系統參數不變的情況下,球磨機運行相對穩定,進出磨物料比表面積的增加量維持在600~700cm2/g左右。在保證球磨機相對穩定的情況下,多次嘗試改變球磨機循環負荷,以尋求一種最佳狀態,最終將循環斗式提升機電流由120~130A提升到130~140A,使球磨機的效果更好,運行功率維持在90%左右。

3.3.2粉煤灰喂料位置的試驗

現場主要生產PPC水泥,水泥中粉煤灰配比較高,為25%~30%,且粉煤灰是直接添加到球磨機系統。本次調試過程中,對粉煤灰的添加位置進行了多次嘗試,來驗證其對系統運行狀態的影響。

鑒于在調試初期將一定量的粉煤灰從磨頭喂料對改善球磨機內部狀況有一定的作用,所以將粉煤灰從磨頭喂入。現場實際使用的粉煤灰比表面積在1 700~2 500cm2/g左右,這樣的比表面積與出磨物料比表面積持平,甚至高于出磨物料的比表面積。所以通過調整分料閥將粉煤灰喂料點由磨頭移至磨尾出磨斗式提升機。

試驗的辦法為分別取入磨出磨物料做比表面積增進差值的比較,結果如表5。

表5 粉煤灰不同喂料點時出入磨物料情況對比

圖6 粉煤灰磨頭喂料時磨內情況

圖7 調整后產量截屏

從試驗數據可以看出粉煤灰從磨尾喂入(圖5)的效果優于從磨頭喂入(圖6),主要原因有:

(1)使用的粉煤灰比表面積并不低,完全可以作為出磨成品進入選粉機,從而降低球磨機的循環負荷。

(2)過多的粉煤灰喂入水泥磨,會進一步提升球磨機內物料的流速,過快的磨內物料流速使得磨機研磨效果降低。

因此,在粉煤灰的比表面積較高且出磨水泥溫度允許的情況下,建議粉煤灰從磨尾喂入。

4 結語

經過一系列的調整和改造,現場的臺時產量已超過設計值,在熟料配比68.2%,石膏配比3.8%,粉煤灰配比28%的情況下產量達到220t/h(見圖7)。

對聯合粉磨系統來說,其產量的大小主要取決于輥壓機和球磨機的出力。而衡量球磨機的使用效率的因素,除了使用功率外,出入磨比表面積的增加量也是一個重要的指標。

在粉煤灰配比較大的情況下,喂料位置的選擇對系統產量有一定的影響。現場調試的結論為在粉煤灰的粒度小、比表面積高的情況下,建議將喂料位置放在磨尾。若粉煤灰的粒度大,放在磨尾喂料直接進入選粉機進行分選,反而會增加選粉機的負荷,因此建議將喂料位置放在磨頭,使其通過球磨機的研磨后進入選粉機,提高選粉效率。此結論在高摻量粉煤灰水泥項目中可以作為參考,用于調整水泥磨效果。

TQ TQ172172..632632文獻標識碼:A A

10011001--61716171(20152015)0303--00920092--0404

通訊地址:1中材裝備集團有限公司,天津300400;2中材機電備件有限公司,天津300400;

2015-03-17;編輯:呂光