水泥工業的技術發展

水泥工業的技術發展

近年來,水泥工業技術在能效、燒成、粉磨、廢氣排放、新品種水泥等方面有較大進展,情況如下:

1 能效

水泥生產主要能耗為熱能和電能。總體說來,熱能約占總能耗的85%~90%,電能約占15%~10%。水泥是地球上消耗最多的工業產品,為提高產品性能,減少生產成本,降低產品價格,長時期以來,人們專注于對其生產能效進行優化,以致于水泥生產是所有工業能效最高的產品,能效高達74%(圖1)。要進一步降低能耗,存在一定的難度,但通過技術優化,在現有的74%的基礎上提高一些能效,還是存在可能的。

國際能源局(IEA)提出,全世界水泥工業能效降低,最多可減少所產生的CO2排放量約10%。德國水泥工廠協會研究報告稱,若將德國現有的水泥窯和磨全部重建和完全更換,最大節能為14%。

這些年來,水泥工業熱耗和電耗均有所下降。作為綠色產業,水泥工業加大了工業廢棄物作原、燃料及混合材的應用,大幅降低了煙氣中的粉塵和NOx、Hg等有害氣體的排放,在一定程度上又提高了熱耗和電耗,二者大致相當,以致于一些國家水泥生產的能耗,較長時期的保持平穩的勢態(圖2)。圖2表明,德國從2000年至2011年期間,水泥生產能耗變化不大,個別年份還有所增加。

圖1 不同工業窯爐的熱利用率

2 燒成

燒成系統裝置近些年來有較大進展,主要有:預熱器分解爐系統裝置效率進一步提高,阻力進一步下降。分解爐內燃料燃燒時間適當延長,以滿足不同揮發分、不同熱值煤粉和代用燃料的燃燒。二支承窯的長徑比相應增加,且窯速增至5~5.5r/min。第四代冷卻機效率可提高至75%以上。沖量大、調節靈活,可滿足不同性能燃料(包括代用燃料)的多風道燃燒器等裝置得到大量應用。上述技術促使產能增加,熱耗逐年下降。

圖2 德國水泥工業單位能耗變化情況(1990~2011年)

熟料煅燒時,所產生的廢熱損失見圖3。其中冷卻機和預熱器廢熱均可利用,一般用作原燃料烘干和廢熱發電,這與一些國家的政策、回收效率和經濟形勢有關,只有經濟可行才能考慮安裝廢熱利用裝置。此外熟料形成熱和筒體散熱是不可利用熱。

圖3 熟料煅燒所產生的廢熱及其利用

為減少不可利用熱所造成的熱損失,只有進一步降低熟料形成熱和加強隔熱,才能降低熟料熱耗。

燒成系統另一特點是代用燃料數量比例增加,礦化燃料比例下降。代用燃料熱值和水分波動較大,在使用時一定程度上增加熱耗。目前工業發達國家從技術上通過預處置,改善了水泥生產的代用燃料成分的均勻性,縮小了水分含量和波動,為水泥工業大規模使用代用燃料創造了條件,個別工業國家代用燃料代用率約占水泥燃料總量的60%。

3 粉磨

水泥生產過程中,生料制備、水泥粉磨均耗用大量的電能。在確保產品質量和裝備運行可靠性的前提下,降低單位產品電耗,是促進粉磨工藝裝備技術進展的動力。

輥式磨機集烘干、粉磨、選粉于一體,占地少,且可露天布置,可利用預熱器、冷卻機廢熱,設備運行平穩,操作調節方便,產能大型化,滿足窯磨大型化要求,現已廣泛地取代球磨機用于生料制備。

輥壓機和球磨機綜合系統能耗低,被廣泛地用于水泥粉磨。但在磨制復合水泥時,因礦渣、石灰石、粉煤灰、熟料等成分性能不一,水泥細度要求也不同,在輥式磨中將這些成分粉磨成不同細度成品,然后混合成復合水泥,有利于強度等性能發揮優勢。在磨制混合水泥時,球磨因操作調節困難,難于發揮不同成分的性能優勢。而輥式磨操作靈活,可以較快更換粉磨物料品種,此外,磨速、磨壓、助磨劑加入量、噴水量、料層厚度及粉磨時間、產品細度調節均較靈活,電耗較低,在水泥輥磨上得以發展,現最大產能350t/h。

輥磨適用于礦渣粉磨,礦渣含水量一般超過20%,需利用燒成系統產生的廢熱對其烘干。礦渣要求粉磨細度細,粉磨電耗僅為球磨的一半。礦渣輥磨配置防磨部件,因而磨耗低,長期運行后,對其防磨部件更換容易,對運轉率影響較低,且易大型化,在市場上大量推廣應用,目前最大產能可達300t/h。

各公司對其生產的輥式磨,在磨輥、磨盤、選粉機以及減速機等部件均進行了優化,且做到了磨輥、減速機、液壓裝置以及控制技術一體化,有利于控制及減少漏風和振動。輥式磨減速裝置技術已從第一代發展到第四代。

球磨磨制水泥的優點是細度合適,對強度有利,可靠且易于操作。缺點是能耗高,但球磨仍用于已有和新建水泥磨裝備,目前的焦點是進一步提高球磨效率,為此,在了解球磨的粉磨機理的基礎上,使之優化。

粉磨理論指出,在球磨粉磨過程中,批量粉磨較單顆粒粉磨能耗效率高出一個數量級(圖4)。輥式磨和輥壓機單位產品能耗雖然較低,但料床內部物料壓實磨擦相應損失能量。而球磨由于球對球接觸和相應的能量進入,從理論上提供了良好的斷裂條件,但因材料應力及其強度是不可控,以致于出現差的能效。為提高效率,近年來VDZ研究院對球磨性能開展了研究。

在球磨粉磨物料時,對球和球之間接觸和彼此接觸路線及球的負荷特征進行模擬。模擬證明,球和球之間接觸所產生的正常應力和接觸路線在球磨機內球充填是不變的(圖5),但球磨內的接觸路線只能模擬。Zeisel試驗對粉磨強度和彼此之間的接觸路線提供了一個機會,通過模擬仿真和Zeisel試驗的結果相互結合,進一步理解裝球量的特征,對現有和新建球磨機進行優化。

提高球磨效率的研究項目由歐洲水泥研究院負責,組織由其他有經驗的工業部門和研磨裝備制造部門共同開展,以找到一個磨機產量和進入單顆粒的作用力之間的較好的平衡,從而提高球磨機的效率。

圖4 單顆粒和批量粉磨比較

圖5 球磨機內球和球之間不變的接觸路線和正常作用力

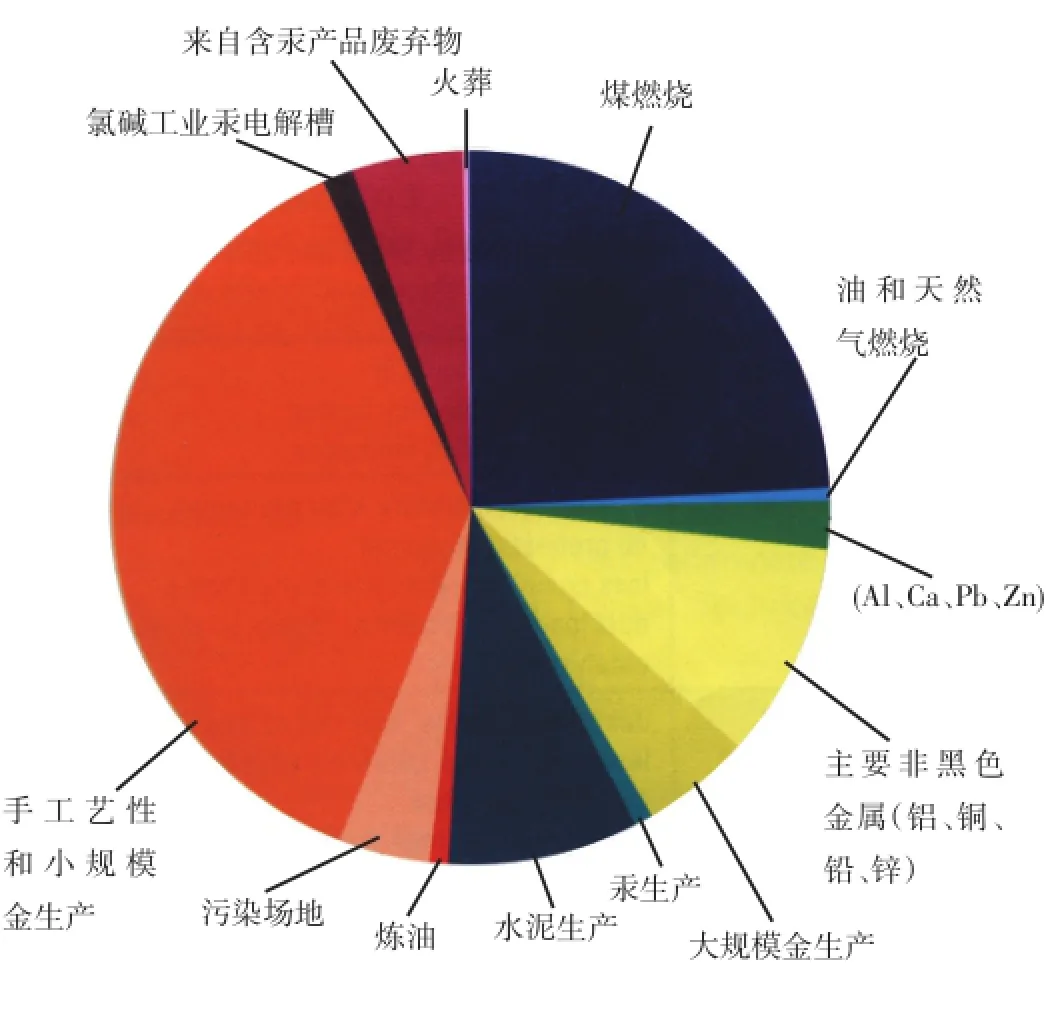

圖6 各有關行業汞排放估算量

4 廢氣排放

水泥生產所產生的煙氣中含有粉塵、NOx、Hg、CO2等有害物,有關部門制定了排放限制值。在確保生產及產品質量和產量穩定的前提下,采取措施,設置技術先進的專項減排裝置,達到排放限制值,當前和未來一段時間內關心的焦點主要有:

4.1汞

聯合國環境規劃署為解決全球范圍內汞排放,對人類活動所產生的汞排放量作出了估算(圖6)。歐洲水泥局(CEMBUREAU)和水泥可持續發展倡儀部門(CSI)認為汞排放計算結果不適合水泥生產經驗,環境規劃署計算的水泥工業汞排放限制值過低。

由于汞具有高的揮發壓力,在水泥熟料煅燒過程中極易揮發,隨煙氣溫度降低至較低溫度時,和其他微量元素相比,易附在窯料(生料)表面。歐洲最佳實用技術(BAT)提供BAT排放水平有關值為<0.05mg/m3(stp)。BAT文件需要值高于0.03mg/m3(stp),進一步調查,其值接近0.05mg/m3(stp),則需另行考慮。

在許多情況下,需考慮汞減排策略,首先控制代用燃料和燃料的汞含量,以及電收塵器收下粉塵作生料中的汞含量,以降低汞在窯內循環。從一些汞平衡試驗顯示,停磨時電收塵器收下的粉塵內汞含量超過磨運轉時的數量。此外通過周期性的溫度控制以控制電收塵器收下的粉塵內的汞含量以控制煙氣中的汞排放量。

連續測試汞排放難度較大,原因是燃料燃燒所產生的煙氣含有不同價數的汞化合物,有元素汞[HgO]、一價汞化合物[HgI]和二價汞化合物[HgⅡ]。從現有的汞減排裝置運行情況來看,長期穩定的測試有一定困難,進一步了解汞在燒成系統內性能及汞減排裝置運行特性,優化裝置,使之長期穩定運行。

4.2NOx

前些年,水泥燒成系統通過設置選擇性無催化還原(SNCR)減排裝置,NOx排放值明顯地降低,使之達到排放限制值。但過程增加了NH3的排放(NH3逃逸)量,為進一步提高SNCR效率,減少NH3逃脫,進一步改進各種型式的選擇性催化劑還原(SCR減排裝置),以使水泥工業NOx排放值進一步降低。

目前在水泥工業開展的SCR減少NOx排放的技術實驗和實踐有高塵SCR(Mergel stetten水泥廠)、低塵SCR裝置(Rohrdorf水泥廠)和半塵SCR(Mannersdorf)。上述不同方式的SCR設置在不同位置的煙氣管道內各有特色,見表1。

表1 SNCR和SCR減排裝置對NOx減排評價

Mengel stetten水泥廠內調研的重點是在SCR結合現有SNCR裝置進行生產。兩種減排工藝裝置結合應用,可使SCR裝置減小,可減少投資和操作費用。還需調查清理、使用過程損失、催化物料失去活性的更換機制。

在Rohrdorf水泥廠調研關注的問題是煙氣清理裝置與熱置換裝置,結合調研有機化合物和附加的煙氣成分的濃度,如汞和有機化合物對催化劑的影響。

2012年奧地利Mannersdorf水泥廠的半塵SCR裝置開始運行,該廠使用電收塵、粉塵濃度為15~20g/m3。

4.3 CO2

按照不同的CO2減排情況和國際能源局路線圖,水泥工業將采用不同的方式,在全球減少CO2排放。水泥熟料煅燒和生料、水泥粉磨耗電產生CO2排放,減緩排放的方式是降低水泥生產的熱耗和電耗。如提高生產效率、采用代用燃料、減少礦物燃料、提高熟料性能、增加混合材的摻加量、生產復合水泥等。上述方式可在一定程度上減少水泥生產所產生的CO2排放,但有一定限度,只有采用CO2捕捉和儲存技術(CCS)才能大幅降低CO2排放。為此,歐洲水泥研究院對水泥工業的CCS的技術和經濟可行性進行調研。

水泥工業使用CCS技術主要有兩種,胺基后燃燒CO2捕獲技術和富氧燃料燃燒技術。歐洲水泥研究院將有關工作分配給執行研究的合作單位,并對可能影響水泥生產工藝評估及減少CO2排放的工藝技術、工廠整體和能量效率等進行調查,得出看法是胺基后燃燒CO2捕獲技術在給定的時間內技術可能實施。而富氧燃料燃燒技術仍需更多的研究,即使此項技術可以合適于現生產的窯,但該項技術較胺基后燃燒投資稍高些,需較大投資。在水泥工業使用CCS時,因技術改造投資高,能源成本高,造成總體費用高,在經濟上是有影響的。

水泥工業捕獲的CO2重新利用得到重視。有前途的是從CO2和氫合成為甲烷和甲醇,其優點是一方面可減少CO2排放,另一方面其生產的再生能源可以儲存。歐洲水泥研究院和Mons大學合作已對此課題開展研究。

5 新品種水泥

水泥工業的產品品種方面是進一步開發不同性能的新品種水泥。所有的產品均減少CO2排放。這些水泥經多次試驗且得到充分驗證,滿足歐洲標準的技術性能要求。品種有硫鋁酸鈣熟料、貝利特硫鋁酸鈣、泰尼西特、貝利特富波特蘭熟料等,這些水泥均為低碳水泥,企望在未來市場上得到一定的份額。何時能取代普通水泥熟料,必須在獲得經驗和市場接受下才能擴大應用。

通過對熟料和礦渣、粉煤灰、天然火山灰和焙燒粘土等混合材的研究以改善現有水泥的性能。舉例如下,水泥中含有部分粉煤灰,影響水化性能,若加入5%的含鋁物質(例如硫酸鋁或變高嶺石),對含有富鈣粉煤灰的水泥技術超過含有富鋁和富硅粉煤灰效果,此外混合相等部分的富鈣粉煤灰或低鈣粉煤灰作為水泥外加劑,在強度上效果相似。

6 展望

未來水泥生產技術仍將進一步發展,水泥工業面臨的挑戰仍然是:減少生產費用,加強質量和產品性能以及提高混凝土耐久性。總的來說,CO2排放的區域和全球氣候談判仍然是一個框架,水泥行業將定義自身的碳排放路線圖,從生產工藝考慮到CO2排放,造福于人類社會。

陳友德編譯自

No.1/2014 Cement International