CO2減排促進新品種水泥發展

CO2減排促進新品種水泥發展

1 序言

溫室氣體排放影響地球表面溫度。大氣中溫室氣體濃度增加,促使地球表面變暖。大氣中CO2約占溫室氣體總量的77%。在以往的八十萬年間,CO2含量始終低于300ppm。工業時代開始后,CO2濃度一直在增加,1980年達到335ppm。至2013年2月,CO2濃度達到397ppm,按照國際氣體變化政府委員會要求,CO2濃度必須<450ppm,以維持地球溫度增加<3℃。

2 水泥、混凝土和CO2

按照2005年世界資源研究院的主要工業暖室氣體排放報告,水泥工業占世界暖室氣體排放總量的3.8%,相當于5%~7%的工業CO2的排放量。其他的一些研究報告稱,水泥工業約占全球人數活動造成的CO2排放量的5%。

和其他工業相比,普通水泥混凝土含碳量十分低。水泥因其產量高,因而CO2排放量大。在地球上,除了水以外,混凝土是第二大消耗物質。全球每年制造的普通水泥混凝土數量超過300億噸,總計每年制造耗用水泥約30億噸。美國地質調查報告稱,2011年全球水泥總量為34億噸。

國際能源局(IEA)指定的目標是每一種工業必須減少CO2排放量。按此目標要求,全球水泥工業CO2排放總量從2007年的20億噸降至2050年的15.5億噸。估計2050年全球水泥總產量在37~44億噸之間。按此計算,每噸水泥CO2的排放量從0.8t降至0.35~0.42t。

普通硅酸鹽水泥熟料是由石灰石、白堊等鈣質原料和砂巖、粘土或成分相似的硅質原料及其他鋁質、鐵質原料混合煅燒制成的。回轉窯內水泥熟料的燒結溫度為1 450℃,生成熟料料球和料粉,再加入5%的石膏,粉磨制成水泥。

生產水泥產生的CO2排放來源如下:

·鈣質原料中的碳酸鈣(CaCO3)分解,生成氧化鈣(CaO)和二氧化碳(CO2)。

·窯內熟料煅燒所需的燃料燃燒產生的二氧化碳(CO2)。

·水泥生產所消耗的電能以及物料輸送消耗的電能產生的二氧化碳(CO2),但數量較少。

普通水泥熟料中,按重量計算,70%為CaO。這些CaO源自石灰石分解,生產每噸水泥熟料,則產生~564kgCO2。水泥熟料生產所消耗的燃料與窯的燃燒效率和類型有關,帶分解爐的5級預熱器窯的熱效率約58%,煅燒產生約270kgCO2/t熟料。而傳統的濕法窯,熱效率僅為26%~30%,燃料燃燒產生約600kgCO2。不同的生產工藝所產生的CO2數量為816~1 100kg,而其中超過一半以上的CO2源自碳酸鈣分解。

為減少CO2排放,水泥工業采用多種策略,如使用能效高的生產工藝裝備技術、增加代用燃料的用量、在磨制水泥時增加膠凝物質、減少熟料摻入量等。上述措施可以適度地減少CO2排放量,但需技術創新才能滿足國際能源局指定的2050年全球水泥工業生產所排放的15.5億噸CO2量的目標值。

3 降低CO2排放策略

水泥工業采用如下措施來降低CO2排放;(1)改造和新建耗能低、能效高的生產線。(2)增加代用燃料,減少礦物燃料使用量。上述兩種方法可將燃料燃燒所產生的CO2排放降低55%。此外在磨制水泥時,可增加膠凝材料(SCMs),減少熟料系數。常用的膠凝材料有粉煤灰、礦渣、天然火山灰等。此外還可添加填充劑,如石灰石,相應降低水泥中的熟料系數。水泥中熟料系數從1990年平均約83%逐年下降至2006年平均約78%。然而即便上述措施全部實施,其綜合效應也可能與國際能源局(IEA)指定的目標相去甚遠。經估算,若全世界水泥生產全部采用高能效的預分解窯生產線,磨制水泥時熟料系數降至78%,生產每噸水泥所排放的CO2約為0.64t,而2050年路線圖目標值為0.35~0.42t。

水泥行業為進一步降低CO2排放的措施還有:進一步減少水泥中的CaO含量和開展碳捕獲和儲存(CCS)技術。

碳捕獲和儲存(CCS)技術已進行多年,但投資過高,經濟上難于推廣應用。減少水泥中CaO含量的具體例子是貝利特水泥。CaO含量從普通水泥的70%降至貝利特水泥的64%,噸熟料碳酸鈣分解所產生的CO2排放量從546kg下降至501kg,能耗較普通水泥下降20%。若用5級預分解窯生產,則噸熟料CO2排放量從816kg下降至719kg。

進一步降低水泥中石灰含量的難點在于普通水泥硬化。這是水泥在水中鈣水化所致,若是水泥中鈣含量降低,則早期強度偏低而存在問題。貝利特水泥雖然降低12%的CO2排放,但其混凝土性能缺陷限制了此類水泥的應用。

此外,水泥行業有些公司提出了一些不同的解決CO2減排的方法,其中之一是將CO2氣體輸入海底碳酸鎂鈣膠凝化合物中,通過加入堿性化合物以增加溶液的pH值,使用鎂橄欖石來生產鎂質水泥,其缺點是存在某些技術障礙且成本過高。

4 新品種水泥

水泥廠通常建在礦山附近,建一個水泥廠約需投資3~4億美元。美國約有110座水泥廠,總的費用約300~400億美元。

水泥工業若采用不同的原材料和裝置來達到CO2減排的目標值,則需增加大量的設備投資費用,事實上是難于辦到。理想的解決辦法是用現有水泥生產裝備生產低成本的、和現有水泥性能相當或性能更優良的低CO2排放的產品。

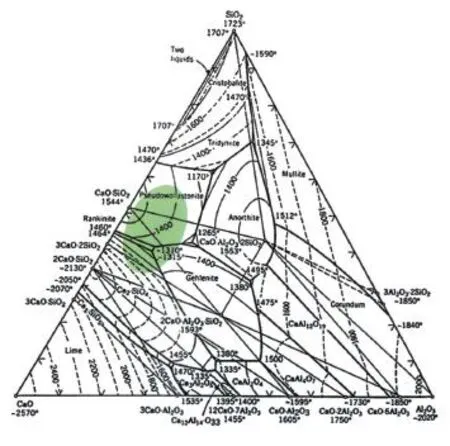

圖中Solidia水泥的大致成分

圖1 CaO-SiO2-Al2O3三元平衡圖

Solidia技術是用現水泥生產原料和水泥生產裝備生產一種新型的低CO2排放的新品種水泥。Solidia水泥(本文簡稱SC水泥)硬化取決于碳酸化而不是水化。和水化不一樣的是,碳酸化不需要水泥中的高鈣含量,新的硬化化學反應特點是所生產的水泥中鈣含量低,CO2排放量也低。當SC水泥硬化時,由于鈣硅化合物的碳酸反應,大量地吸收CO2,從而降低CO2排放。

在1 200℃時,SC生成的主要化學反應方程式為:

5 Solidia水泥(SC)化學和CO2減排

SC水泥是以鈣硅和鈣硅鋁化合物相混合為基礎,總的CaO:SiO2的摩爾比~1。鈣硅相主要為假灰硅石以及一些硅鈣石和斜硅鈣石組成。鋁、鎂和鐵等雜質源自復雜的莫來石。CaO-SiO2-Al2O3相圖所顯示的SC水泥大致成分見圖1。

普通水泥熟料中,所含的CaO占70%,而SC水泥熟料僅需45%,原料中碳酸鈣分解所產生的CO2排放量減少了約30%。SC水泥熟料結合溫度約1 200℃,遠比普通水泥熟料燒結溫度低約250℃,窯內燃料燃燒所產生的CO2因溫度降低減少了30%,明顯節省了燃料費用。

總的說來,生產每噸普通水泥熟料所排放的CO2約816kg,而生產SC水泥熟料能夠減少約30%的CO2排放量。采用5級預分解窯生產SC水泥熟料排放CO2約570kg,其中380kg源自生料分解,而190kg來自燃料燃燒,和普通熟料比較見表1。

表1 SC水泥和普通水泥熟料CO2排放量

SC水泥熟料在磨制水泥時,也可加入膠凝物質和填充劑,以降低水泥中SC水泥熟料的摻入系數。

6 SC水泥混凝土硬化和CO2消耗量

由SC水泥制成的混凝土制品和普通水泥混凝土相同,成分可能有些差別以調節和易性和產品最終性能。

SC水泥制品成型后,放置在高濃度的CO2密閉的環境內。密閉罩可用帆布制成,通過氣泵將CO2送入至60%~90%的濃度,正如普通水泥制品硬化一樣,加熱可加速硬化過程。在SC水泥制品硬化時,沒有鈣礬石生成,若需加速固化,溫度可超過60℃。用于硬化的CO2來自工業副產品,由工業煙氣供應商將CO2收集包裝,并輸送至混凝土制造廠地。

圖2 SC水泥制成的鐵路枕木

CO2硬化工藝是一個反向擴散過程,在此過程中,在混凝土內部,CO2氣體與鈣硅化合物中的假灰硅石(CaO·SiO2)和硅鈣石(3CaO·2SiO2)作用,生成碳酸鈣(CaCO3)和二氧化硅(SiO2)。碳化反應是一個放熱過程,釋放87kJ/mol熱量。此熱量在混凝土組分內,將水蒸發而消失。SC制品的硬化時間隨制品幾何形狀和尺寸大小而變化,從2h至1d。通常SC水泥制品中含16%的SC水泥。每使用1t的SC水泥制備混凝土,則消耗CO2約250~300kg。SC水泥和普通水泥所制成的混凝土產品性能相似。

上述CO2排放討論僅用于比較目的。其百分數和實際數值是隨窯型和工況的差別而變化。簡單的估算是假定物料輸送、水泥粉磨和混凝土硬化的普通水泥和SC水泥是同樣的,然而,水泥工業通過SC水泥將明顯地降低CO2排放。在保持現有生產工藝和裝備的前提下,不對其作明顯的改變,通過SC水泥技術能使水泥工業CO2排放接近或達到國際能源局所指定的2050年目標值。

陳友德編譯自No.3/2014 Z.K.G.